基于ANSYS二次开发的焊接温度场前处理系统

2013-06-05胡绳荪蒋秀晔申俊琦朱丽娜

胡绳荪,蒋秀晔,申俊琦,朱丽娜

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市现代连接技术重点实验室,天津 300072)

基于ANSYS二次开发的焊接温度场前处理系统

胡绳荪1,2,蒋秀晔1,2,申俊琦1,2,朱丽娜1,2

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市现代连接技术重点实验室,天津 300072)

要:针对大型应用软件ANSYS在进行有限元分析时存在重复建模缺点,基于VC与ANSYS的参数化设计语言APDL,对有限元前处理部分进行二次开发,编制出了管道焊接结构温度场的前处理系统.该系统封装了多种管道焊接结构建模以及不同焊接工艺的温度场分析过程的参数化命令流模板.通过友好直观的程序界面的操作,即可实现多种管道焊接结构的参数化建模、温度场数值模拟,从而提高了计算效率,保证了计算精度.并通过管道多层多道定位焊实例验证了该前处理系统的准确性及可用性.

ANSYS二次开发;温度场数值模拟;前处理系统

随着社会经济的发展,地下管道已经成为现代工业生产和城镇生活的大动脉,不仅应用在水、油、气(汽)、煤的输送,还应用在通信、供电、交通和排水等方面.焊接作为管道结构的重要连接技术,在管道结构工程建设中发挥着重要作用.为保证结构的尺寸要求及焊接接头的质量,需要通过数值模拟技术准确模拟实际焊接过程中焊接构件的残余应力和变形[1-3].传统数值模拟技术在高校及科研机构发展较为成熟,但由于操作复杂、难以掌握、对使用人员的专业性要求较高、焊接模拟分析时重复性差等特点,在工业工程中难以推广[4-6].为了解决以上问题,一些企业和研究院所开展了关于ANSYS二次开发的研究.其二次开发主要依赖于ANSYS提供的参数化程序设计语言APDL[7-10],不仅可以实现参数化分析,还可以根据需要改变程序以满足特定的设计和分析.此外,焊接结构的温度场、变形及残余应力分析的技术路线已经相对比较成熟,可以形成较专业的分析模块.基于以上研究现状,笔者通过研究参数化的分析过程,并运用VC和ANSYS二次开发工具APDL建立管道焊接结构温度场数值模拟的专业前处理分析系统.通过友好的菜单操作,实现常见焊接结构的建模、热分析过程.

1 前处理系统总体设计

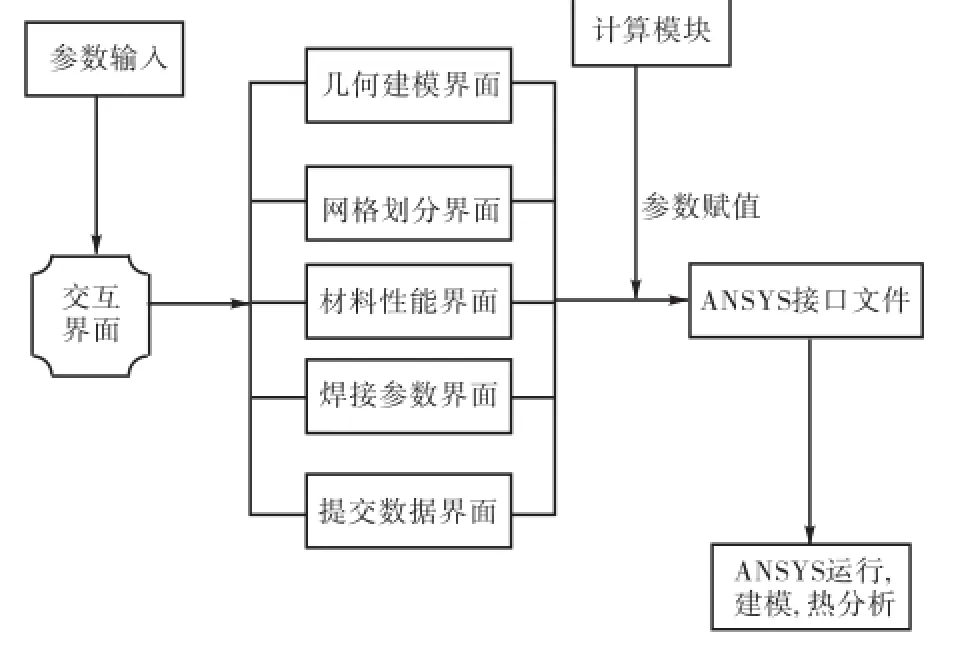

该前处理系统采用了可视化编程和结构化设计方法,主要包括两大模块:计算模块和界面交互模块.计算模块是保证系统精度的核心,包括各种焊接结构的APDL命令流模板文件;界面交互模块利用了VC对ANSYS前处理功能进行二次开发,生成可视化界面,包括几何建模、网格划分、材料性能、焊接参数和提交数据5大功能界面,如图1所示.

图1 前处理系统总体设计示意Fig.1 Layout of pretreatment system

该系统的开发环境包括:基于Visual C++6.0和ANSYS12.1的系统开发平台以及基于Microsoft Access2.3的数据库管理系统.

1.1 界面交互模块

界面交互模块负责搜索计算模块中的匹配命令流模板,并将接收到的参数化建模尺寸参数、热分析参数填写在模板中的相应位置.此外,通过VC调用ANSYS,将新生成的建模命令流传递到ANSYS进程中,从而完成自动建模和焊接温度场的数值模拟.

为了满足对不同管道焊接结构模型的有限元分析,该前处理系统设计了多种焊接结构,包括平板对接、管对接、管道法兰接头等结构.并对不同的结构模型设计了多种坡口形式的焊接参数的选择,包括I、V、X.此外,该用户界面具有参数修改和保存、图形显示等功能,如图2(a)所示.在保证计算精度的同时尽量降低计算时间,本系统采用过渡网格划分形式,如图2(b)所示.通过调用ANSYS进行建模和网格划分,将模型图片显示在ANSYS计算界面中.用户通过观察网格划分的疏密,调整参数设置,从而实现重复建模.

在焊接过程中,涉及到不同母材、焊缝等不同焊接材料的多种性能,而且焊接材料的性能是一个与温度有关的参数,故其参数量较大.为此,材料性能界面建立随温度变化的动态材料库,可以对其进行增删查改功能,如图2(c)所示.为了直观地反映材料性能随温度的变化情况,增加了函数曲线绘制功能.

由于热源模型在温度场数值模拟时起着重要的作用,通过对常用焊接温度场热源模型的研究,该系统选取了高斯热源和双椭球热源2种热源形式,如图2(d)所示.高斯热源形式适用于二维温度场数值模拟,双椭球体常作为体热源应用于三维温度场数值模拟.

为了准确进行不同焊接工艺的有限元分析,焊接工艺参数模块考虑了多层多道的焊接参数,并利用Access数据库建立了相应的焊接参数数据库,如图2(e)所示.由于定位焊和焊接顺序对焊接应力变形的影响很大,所以该模块还考虑了定位焊的个数、冷却时间、定位焊的长度、不同焊接结构的焊接顺序,如图2(f)所示.

1.2 计算模块

计算模块是参数化命令流模板的集合,负责向系统提供命令流模板,包括管对接、平板对接、管道法兰焊接的参数化建模命令流模板、热分析命令流模板.它是保证系统精度的核心,直接影响着系统的准确性及普遍使用性.参数化程度越高,准确性、普遍使用性也相应提高;模板的算法越贴近实际,准确性越高.管道焊接结构有限元分析APDL命令流文件是经过实验验证核实的可靠文件,可以保证其准确性的要求.

计算模块运用了多种模拟技巧,除考虑材料的热物理性能、过渡网格划分方式、不同的热源形式以及常用的生死单元技术,还根据实际焊接经验增加了一些技巧.例如,增大熔池金属处单元的导热系数,模拟焊接过程中熔滴对熔池的冲刷作用,在模拟过程中考虑定位焊的工艺,以贴合实际.

图2 典型界面模块Fig.2 Typical interface modules

2 接口技术的实现

2.1 VC与ANSYS接口技术

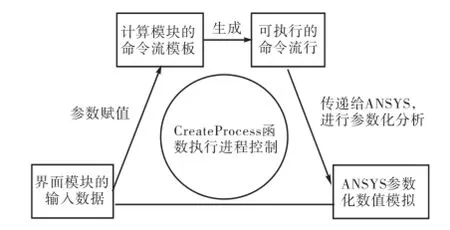

VC与ANSYS的接口技术,主要通过Create Process函数创建进程去实现ANSYS的调用过程.程序启动后,系统调用CreateProcess创建管理进程的内核对象,将系统的程序的代码和界面输入的数据加载到新开辟的虚拟地址空间,从而成功创建新进程和主线程.lpApplicationName和lpzCommand Line参数是命令行字符串.通过该字符串可设置待打开的可执行文件名和传递给新进程的命令行.当系统找到可执行文件后将界面数据赋值给计算模块的APDL命令流模板,并将赋值后的可执行文件的代码和数据映射到新进程的地址空间中,生成新进程的命令行,从而调用ANSYS读取命令行进行数值模拟.图3所示为CreateProcess函数进程控制界面数据传递以及ANSYS的计算分析过程.

图3 CreateProcess进程控制示意Fig.3Block diagram of process control by CreateProcess function

在调用ANSYS时,通过命令行字符串实现与它的控制和通信.ANSYS识别的命令字符有:-b批处理方式,-g图形交互方式,-dir设置工作目录,-i输入文件的全路径和名称,-o指定输出文件的全路径和名称.

2.2 VC与Access接口技术

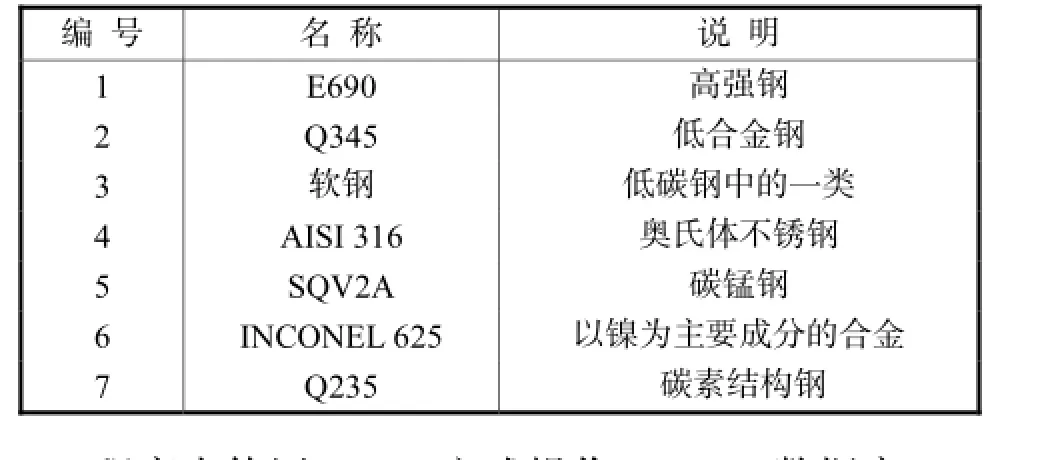

软件中使用数据库来存储材料的物理性能、多层多道焊的焊接工艺参数.针对材料库中每种物理性能建立一个表,每个表中包含材料编号、温度、性能值3字段.此外,还建立了索引表,包含材料名称和材料编号的对应关系,如表1所示.

表1 材料库索引Tab.1 Index of material database

程序中使用ADO方式操作Access数据库.VC与Access的连接方法如下:引入msado15.dll的动态连接库,创建ADO智能指针,初始化COM环境,连接数据库,实现对表的增删改查,释放相应资源.

3 温度场数值模拟实例验证

3.1 实例概况

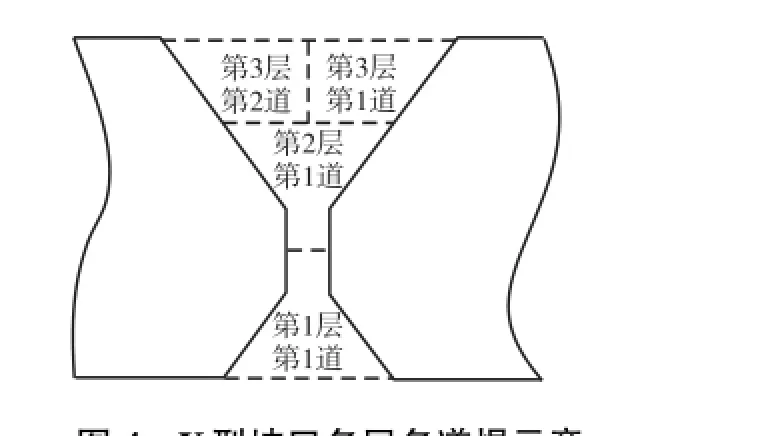

为了验证系统的准确性及可用性,以X形坡口的管道对接焊为例,管道长为150,mm,外径为150,mm,壁厚为12,mm.为了保证温度场的计算精度和计算速度,单元类型选用节点数较少的八节点单元,选取焊缝区与母材区之比为1∶9的大模型过渡网格划分方式.本例所采用的材料为Q345,从材料性能模块的材料库中调用.管道焊接热源模型选用双椭球热源,热源尺寸参数根据焊缝的熔合线初步选取[11-12].本例采用多层多道定位焊,焊接层数及道数如图4所示,焊接工艺条件及参数如图2(e)和图2(f)所示.

3.2 模拟结果及验证分析

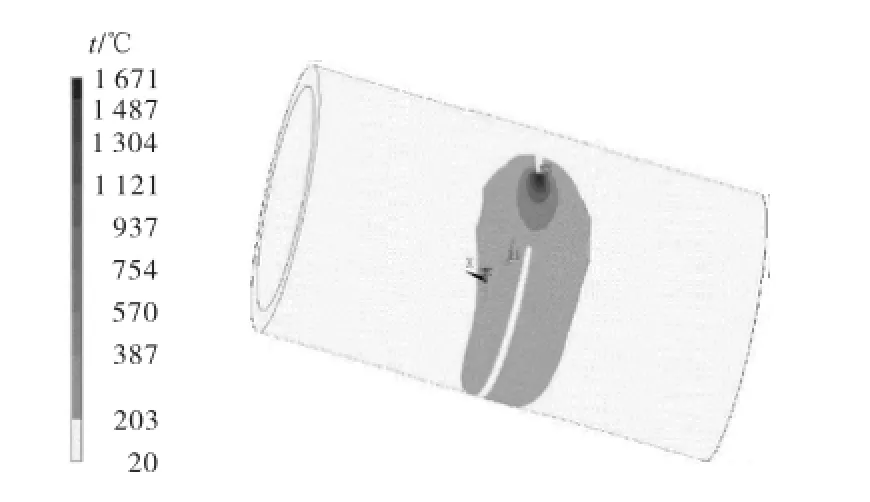

将管道对接焊的几何尺寸参数、材料热物理性能和焊接工艺参数等输入该前处理系统界面中,系统通过给命令流模板赋值生成可执行的命令流文件,并调用ANSYS进行后台计算.计算完毕后,通过ANSYS的后处理程序查看其计算结果.图5为管道网格划分模型,图6为管道外表面最后一道焊缝的温度场云图.从图6可以看出,熔池处的最高温度为1,671,℃,温度场的形貌为一个椭圆状.焊接过程中温度场基本上属于准稳态,整个过程温度场变化也比较符合实际焊接变化情况.

图4 X型坡口多层多道焊示意Fig.4Schematic plot of multi-layer and multi-pass welding of X groove

图5 管道网格划分模型Fig.5 Pipe grid partition model

图6 温度场云图Fig.6 Nephogram of temperature field

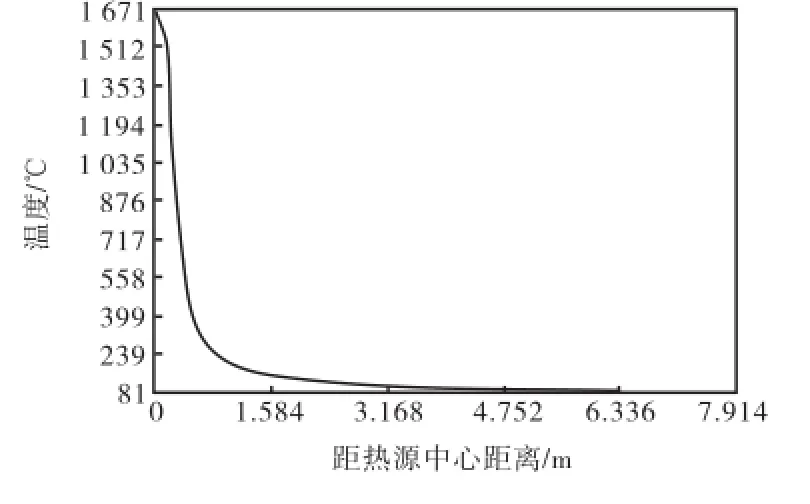

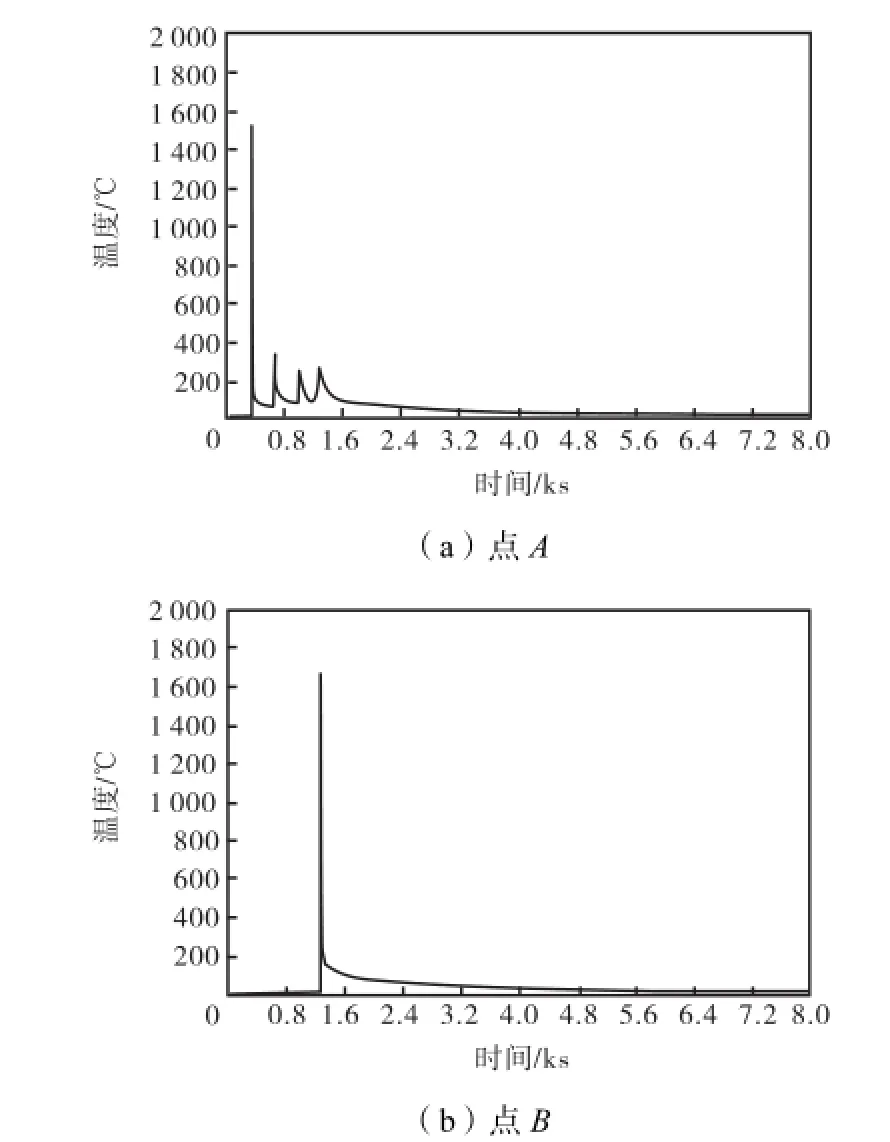

进一步分析验证该温度场的合理性,通过POST1绘制了节点A、B的全过程热循环曲线,并运用POST26绘制了垂直焊缝方向的温度分布曲线.如图7所示,直线L1为管道外径上垂直于焊缝的路径线段,点A为管道内径上第一道焊缝处的节点,点B为管道外径上最后一道焊缝处的节点.

图8为最后一道焊时垂直焊缝方向的温度分布,温度最高点所对应的位置是最后一道焊缝的热源中心,热源中心温度为1,671,℃;在距热源中心3,mm的范围内的焊缝温度在1,450,℃以上,处于熔化状态,这与所定义的热源尺寸宽度相吻合;在前7.9,mm内温度下降很快,温度梯度很大;在7.9,mm以后,温度下降缓慢,维持在240,℃以下.由此可知,该曲线与文献[13-15]中所标注的轴向温度距离曲线的趋势基本保持一致.

图7 路径和节点示意Fig.7 Schematic plot of paths and nodes

图8 垂直焊缝方向的温度分布Fig.8 Temperature distribution of vertical weld direction

由图9(a)可知,该曲线是典型的多层多道焊热循环曲线.点A所处焊道为第1层第1道,最高峰之后的3个小峰即由于后焊的3道对点A的热作用而产生.点B所处焊道为最后1层最后1道,对比图9(a)和图9(b)中2条曲线的时间轴可知,点B所对应的时间正好是点A最后1个小峰所在位置,两者相吻合,并且与本例中设置的X型3层4道焊的焊接工艺保持了高度一致性.

图9 点A和点B全过程热循环曲线Fig.9 Thermal cycling curves of points A and B during whole welding process

4 结 论

(1) 基于VC强大的界面交互功能,该前处理系统界面友好、交互性强,降低了对分析者的要求,便于操作和分析.此外,VC强大的数据库连接功能,便于后续焊接工艺参数、材料库等大量数据的保存和分析.并且,运用其中的CreateProcess函数的进程控制可以实现VC与ANSYS的调用过程.

(2) 该前处理系统采用参数化建模和参数化分析的方法,通过ANSYS的APDL语言建立不同焊接结构和工艺的管道焊接温度场的命令流文件,将命令流文件中的参数变量化,建立相应的模板文件库.该模板文件库都是通过工程实践验证的命令流文件,从而保证了计算的可用性和准确性.

(3) X型管道多层多道焊温度模拟的实验验证结果表明,该前处理系统模拟结果符合多层多道焊的实际情况.

[1] Habib L M,Kleen U,Otremba F. Numerical simulation of weld residual stresses and countermeasures in austenitic steel piping[C] // International Conference on Nuclear Engineering. Nice,France,1997:25-29.

[2] Basavaraju Chakrapani. Simplified analysis of shrinkage in pipe to pipe butt welds[J]. Nuclear Engineering and Design,2000,197(3):239-247.

[3] Zhang Y M,Kovacevic R,Wu L. Dynamic analysis and identification of gas tungsten arc welding process for weld penetration control[J]. Journal of Engineering for Industry,1996,118(1):123-136.

[4] Zhang Tao. Ansys second development method and application in transient thermal simulation[C] // International Conference on Computer Science and Software Engineering. Wuhan,China,2008:643-645.

[5] Sun Yuantao,Wang Shaomei. ANSYS second development method and application in computer aided engineering[C] // International Conference on Computer- AidedIndustrial Design and Conceptual Design. Hangzhou,China,2006:17-19.

[6] Li Bin,Zhu Bo. Parameterized computing system on structure of lift scaffolding attached to the wall[C] // International Conference on Mechanical and Electronics Engineering. Hefei,China,2011:3972-3977.

[7] 吴建军. 基于VC++与ANSYS单纤维拔出实验模拟分析系统的研究与开发 [D]. 上海:上海交通大学机械工程学院,2009.

Wu Jianjun. Development of Simulation and Analysis System of Single Fibre Pull-Out Test Based on VC++ and ANSYS[D]. Shanghai:School of Mechanical Engineering,Shanghai Jiaotong University,2009(in Chinese).

[8] 朱 彬. 基于Ansys的铝合金TIG焊温度场应力场数值模拟及二次开发 [D]. 镇江:江苏大学材料科学与工程学院,2007.

Zhu Bin. Numerical Simulation of TIG Welding Temperature and Stress Field for Aluminum Alloy Based on Ansys and Secondary Development[D]. Zhenjiang:School of Material Science and Engineering,Jiangsu University,2007(in Chinese).

[9] 朱丽娜. 海洋工程焊接结构应力及变形分析系统的研究与开发 [D]. 天津:天津大学材料科学与工程学院,2010.

Zhu Lina. The Research of Welding Residual Stress and Deformation Analysis System for Welding Structure Used on Ocean Engineering[D]. Tianjin:School of Materials Science and Engineering,Tianjin University,2010(in Chinese).

[10] 邢艳洪. 基于ANSYS二次开发的电梯参数化有限元分析系统 [D]. 沈阳:东北大学机械工程学院,2006.

Xing Yanhong. Parameterized Lift Finite Element Analysis System Based on Second Development of ANSYS[D]. Shenyang:School of Mechanical Engineering,Dongbei University,2006(in Chinese).

[11] 王 煜,赵海燕,吴 甦,等. 高能束焊接双椭球热源模型参数的确定 [J]. 焊接学报,2003,24(2):67-70.

Wang Yu,Zhao Haiyan,Wu Su,et al. Shape parameter determination of double ellipsoid heat source model in numerical simulation of high energy beam welding[J]. Transactions of the China Welding Institution,2003,24(2):67-70(in Chinese).

[12] 曾 志,王立君,王 月,等. 5A06铝合金间断焊温度场的数值模拟 [J]. 天津大学报,2008,41(7):849-853.

Zeng Zhi,Wang Lijun,Wang Yue,et al. Numerical simulation of temperature distribution during discontinuous welding of 5A06 aluminum alloy[J]. Journal of Tianjin University,2008,41(7):849-953(in Chinese).

[13] 宋立新,王 勇,韩 涛,等. 管线钢在役焊接多道焊的数值模拟 [J]. 压力容器,2007,24(11):18-21.

Song Lixin,Wang Yong,Han Tao,et al. Numerical modeling of the multi-pass welding of in-service welding onto the pipeline steel[J]. Pressure Vessel Technology,2007,24(11):18-21(in Chinese).

[14] Deng D, Kiyoshima S. FEM prediction of welding residual stresses in a SUS304 girth-welded pipe with emphasis on stress distribution near weld start/end location[J]. Computational Materials Science,2010,50(2):612-621.

[15] Deng D, Murakawa H. Finite element analysis of temperature field,microstructure and residual stress in multi-pass butt-welded 2.25Cr-1Mo steel pipes[J]. Computational Materials Science,2008,43(4):681-695.

Pretreatment System of Welding Temperature Field Based on Secondary Development of ANSYS

Hu Shengsun1,2,Jiang Xiuye1,2,Shen Junqi1,2,Zhu Lina1,2

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin University,Tianjin 300072,China)

When carrying out numerical analysis by large application software ANSYS,the programs usually need to be reworked or modified if the working conditions have changed. In order to solve the problem,a friendly pretreatment system of finite element,based on the VC platform and APDL language,was built by the secondary development of ANSYS. The pretreatment system was used to simulate the temperature field in pipelines,which encapsulated the modeling process of many different kinds of pipe joint forms,as well as parameterized command flow templates of temperature field simulation with different welding processes. Through friendly and intuitive interface operation,parameterized modeling and temperature field simulation of various welded structures can be accomplished,thus improving the computational efficiency and ensuring the calculation precision. The analytical methods turns out to be accurate and reliable as compared with the experimental results of multi-layer and multi-pass butt-welded pipes for positioning welding.

secondary development of ANSYS;temperature field numerical simulation;pretreatment system

TG456.7

A

0493-2137(2013)11-1039-06

DOI 10.11784/tdxb20131115

2012-04-19;

2012-08-15.

胡绳荪(1956— ),男,教授,huss@tju.edu.cn.

申俊琦,shenjunqi@tju.edu.cn.