φ500 mm缸径立柱二级缸筒的可靠性分析

2013-06-02王万法宋嘉

王万法,宋嘉

(1.万通液压机械有限公司,山东日照 262313;2.山东科技大学,山东青岛 266510)

φ500 mm缸径立柱应用于7 m大采高掩护式液压支架,该液压支架的设计要求是:最大高度7 m,工作阻力16 800 kN,支护强度应不低于1.4 MPa。这样支护高度和高工作阻力的液压支架,大立柱参数及结构的合理选取,是保证液压支架在井下能够正常工作的重要条件[1]。

φ500 mm缸径立柱的一级缸筒 (外缸筒)和二级缸筒 (内缸筒)是立柱的关键部件,其安全强度决定了立柱的可靠性,从而也决定了掩护式液压支架的支护质量。作者从大缸径立柱的研制出发,介绍了大缸径立柱的结构特点和在掩护式液压支架中的应用,分析了双伸缩立柱等负载下,活塞腔内工作压力的特点,确立了缸筒工作压力和采用大流量安全阀的理论依据;利用MATLAB编程,实现了变参数下缸筒验算、压力极限值和爆破压力计算过程;应用ANSYS对缸筒变形量进行了有限元分析。

1 立柱工作原理

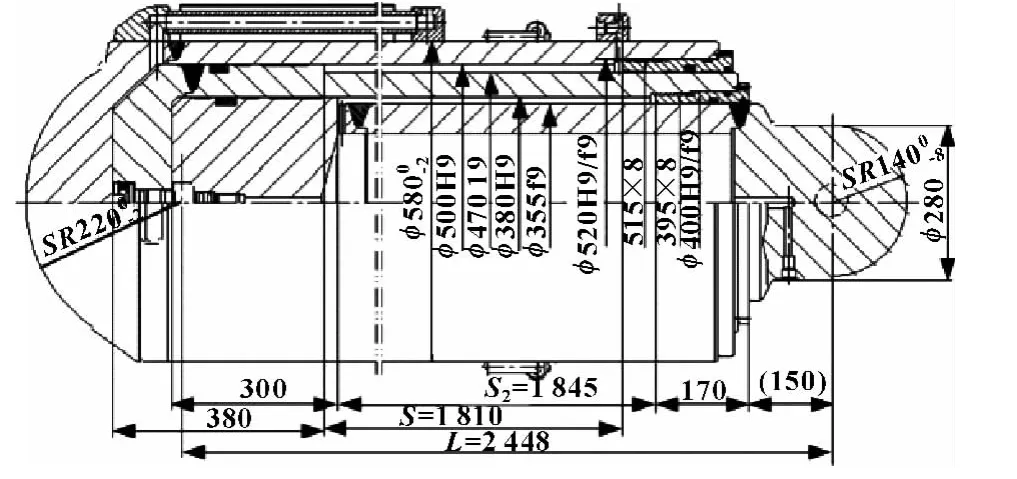

掩护式液压支架在升柱时,高压液进入立柱下腔,立柱的二级缸带着活塞杆一起升起,当二级缸到位后,压力升高,打开二级缸缸筒底部的单向阀,液体进入二级缸体活塞腔,推动活塞杆升起,使液压支架顶梁接触顶板,立柱下腔和二级缸筒内压力加大;当增加到乳化液泵站工作压力时,乳化液泵站自动卸载,液压支架的液控单向阀关闭,立柱下腔压力达到初撑力。液压支架初撑力的大小取决于泵站的工作压力、立柱缸径和立柱的数量。合理的初撑力是防止直接顶过早地因下沉而离层、减缓顶板下沉速度、增加其稳定性和保证安全生产的关键。一般采用提高泵站工作压力的办法来提高初撑力,以免立柱的缸径过大。立柱结构图见图1。

图1 立柱结构图

假设立柱承受的负载力为F,一级缸筒的缸内径为D,外径DW,二级缸筒的缸外径为DW1,内径为D1(D>D1),p为二级缸筒外伸时一级缸活塞腔的工作压力,p1为活塞杆外伸时二级缸缸筒活塞腔的工作压力,立柱回油路较短,且直接回油箱,背压力忽略不计。当高压液压油从油口进入立柱一级缸活塞腔时,此时一级缸活塞受到的液压力为:

高压乳化液推动立柱活柱 (二级缸筒+活塞杆)向外伸出,当二级缸筒伸出到位后,压力升高,打开二级缸体上的底阀,继续向立柱二级缸活塞腔注液,此时二级缸活塞腔的工作压力变为p1(p1>p),底阀被打开,此时活塞杆活塞受到的液压力为:

式中:D为一级缸缸筒内径,D=0.5 m;

D1为二级缸缸筒内径,D1=0.38 m。此时活塞杆向外伸出。当立柱支撑顶板时,承受相等的载荷,此时,F=F1,由式 (1)和式 (2)得:

代入数值得:

液压支架初撑后,随着顶板压力继续增加,使立柱下腔压力超过液压支架1立柱的安全阀压力调定值时,安全阀打开而溢流,立柱下缩,使顶板压力减小,立柱下腔压力降低,当低于安全阀压力调整之后,安全阀停止溢流,这样在安全阀调定压力的限制下,压力曲线随时间呈波浪形变化,此阶段为恒阻阶段。此时液压支架对顶板的支撑力称为工作阻力,它由液压支架立柱安全阀的调定压力决定。掩护式液压支架单个立柱的工作阻力为:

式中:pa为液压支架安全阀的调定压力 (Pa)。这里Fa=8 400 kN。

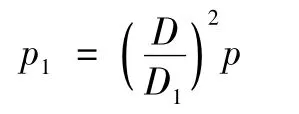

在恒阻阶段,一级缸筒和二级缸筒活塞腔承受相等的支撑载荷,也就是二者承受同样大小的载荷:F=F1=Fa,由此得二级缸活塞腔的压力为:

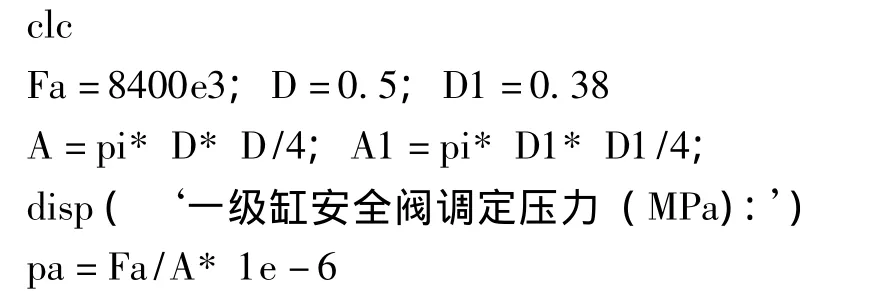

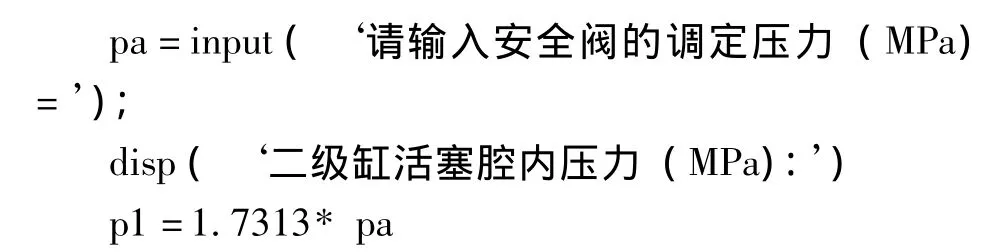

对式 (4)和式 (5)利用MATLAB编制计算程序如下:

运行上述程序,得:

一级缸安全阀调定压力 (MPa):

pa=42.7808

请输入安全阀的调定压力 (MPa)=42

二级缸活塞腔内压力 (MPa):72.7146

在恒阻阶段,二级缸活塞腔的压力是一级缸活塞腔压力的1.731 3倍。当受到冲击时,由于立柱安全阀排液受到限制,二级缸活塞腔的压力还要高。由于压力太高,二级缸缸筒在高压下要膨胀变形,直径加大,因而在降柱时,会造成立柱与导向套之间的附加阻力,轻则导向套塑料衬环表面被破坏,重则导向套与立柱咬死,甚至导向套被挤裂破坏。为了防止液压支架或立柱损坏,在冲击地压大的工作面,液压支架立柱上需要安装两个大流量安全阀[2-3]。

2 缸筒可靠性计算

2.1 缸筒壁厚的验算

一级缸缸筒直径D=500 mm,安全阀调定压力pa=42 MPa,缸盖与缸筒采用焊接工艺,若缸筒材料选用27SiMn,其力学性能为:σb=980 MPa,伸长率δ=8.5。

根据图1可知:一级缸体壁厚为40 mm,当立柱是薄壁立柱 (δ/D≤0.08)时,壁厚δ可按下式计算[4-6]:

式中:pmax为立柱设计或额定工作压力,这里为安全阀的调定压力,pmax=pa;

[σ]为缸筒材料的许用应力 (MPa),对于脆性材料,[σ]=σb/n;

σb为材料的抗拉强度或断裂强度,σb=980 MPa;

n为安全系数。

对于二级缸筒,其壁厚为 450 mm,δ/D1=0.118 4,缸筒壁厚的计算公式为

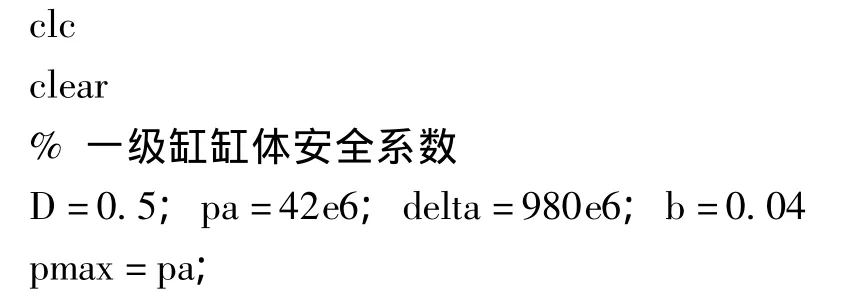

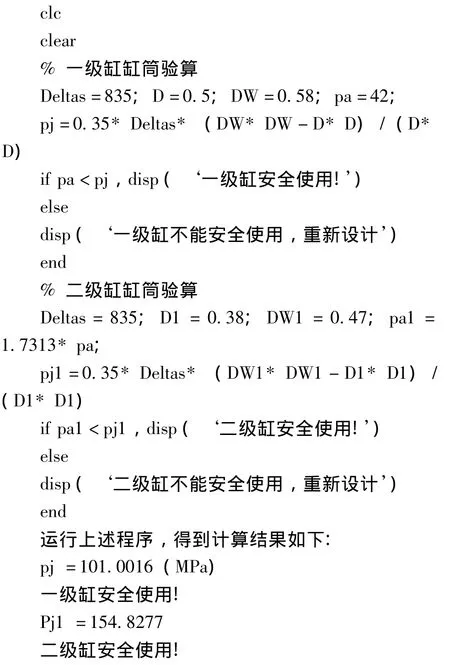

对式 (6)和式 (7)编制MATLAB程序如下:

运行上述程序,得到一级缸体安全系数:n=3.733,二级缸体安全系数:n1=2.361 6,计算结果符合设计要求。

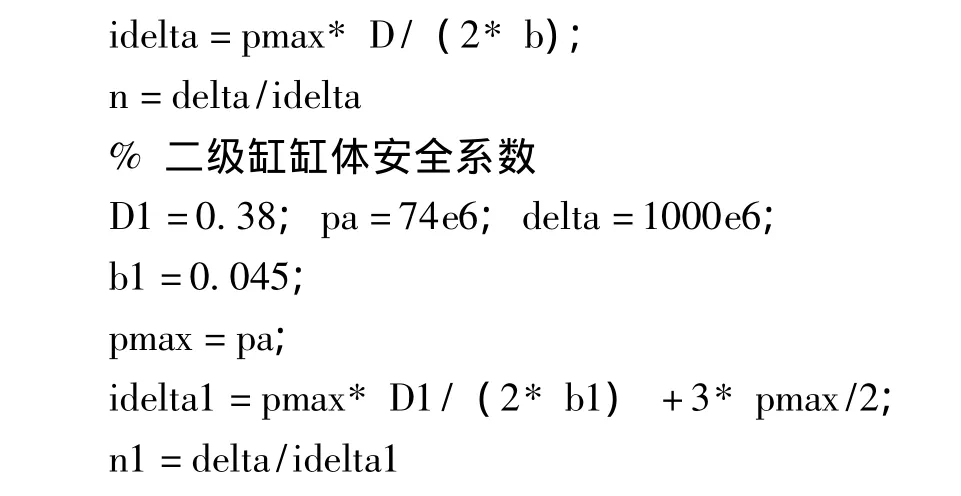

2.2 压力极限值

立柱的额定工作压力pa应低于一定的极限值,才能保证立柱安全工作,即

式中:DW、DN分别为立柱缸筒的外径和内径 (m);

σs为缸筒屈服极限 (MPa),σs=835 MPa。

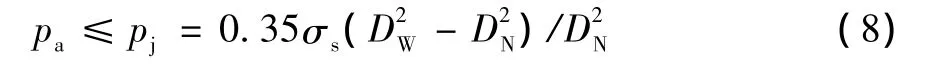

按式 (8)对一级缸和二级缸缸筒进行编程如下:

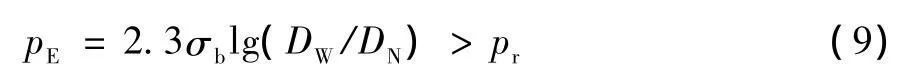

2.3 爆破压力

为确保立柱安全使用,缸筒的爆裂压力pE应大于其耐压实验压力pr:

式中:pr为耐压试验压力,pr=1.25pa。

3 变形量有限元分析

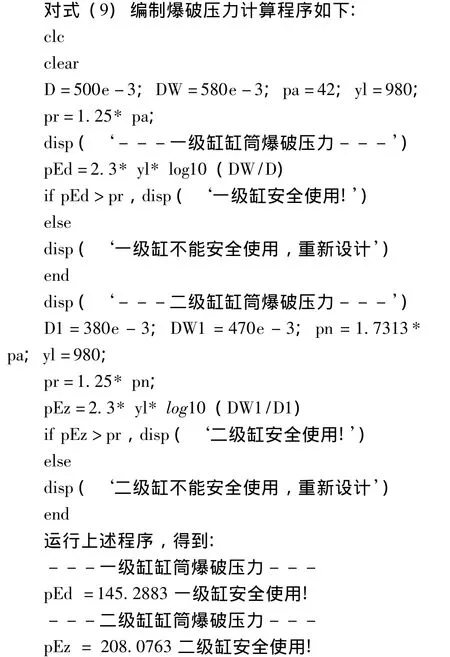

3.1 一级缸体变形量

为简化,把一级缸筒看作是空心圆柱体,在ANSYS环境建模,D=0.5 mm;DW=0.58 mm,弹性模量设置为2.6×1011,泊松比设置为0.3,对所建模型进行网格划分,对缸筒两端施加全约束,在缸筒内部施加p=1.25×42×106N/m2均布压力载荷,求解得到变形量和应力情况结果如图2所示。

图2 一级缸筒变形量

由图2可以看出:径向变形量为δ=0.349 mm,满足设计要求。

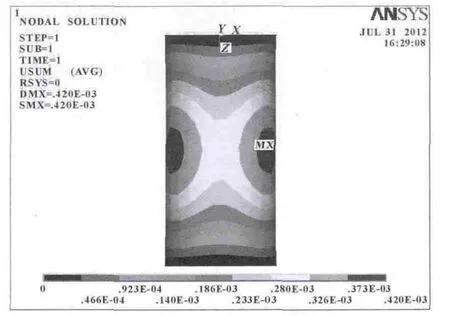

3.2 二级缸体变形量

在ANSYS环境建模,弹性模量设置为2.6×1011,泊松比设置为0.3,D1=0.38 mm;DW1=0.47 mm,对所建模型进行网格划分,对缸筒两端施加全约束,在缸筒内部施加p=1.25×1.731 3×42×106N/m2均布压力载荷,求解得到变形量和应力情况结果如图3所示。

图3 二级缸筒变形量

由图3可以看出:径向变形量为δ=0.42 mm,满足设计要求。

4 结论

把MATLAB应用于大缸径立柱的设计工作中,所做的工作总结如下:

(1)介绍了大缸径立柱的结构特点和在掩护式液压支架中的应用原理;

(2)分析了双伸缩立柱等负载下,活塞腔内工作压力的特点,确定了缸筒工作压力和采用大流量安全阀的理论依据;

(3)利用MATLAB编程,实现了变参数下缸筒验算、压力极限值和爆破压力计算过程;

(4)应用ANSYS对缸筒变形量进行了有限元分析。

文中介绍的方法可以用于复杂产品设计的全过程。

【1】徐祖辉,樊军,李吉堂,等.缸径液压支架立柱的优化设计[J].煤矿机械,2011,32(1):39-41.

【2】程居山,曹连民.液压支架双伸缩立柱的结构型式和性能分析[J].煤矿机械,2002(11):34-37.

【3】程居山,宋志安.矿山机械液压传动[M].北京:中国矿业大学出版社,2007.

【4】宋志安.MATLAB/Simulink与机电控制系统仿真[M].2版.北京:国防工业出版社,2011.

【5】刑福康.煤矿支护手册[M].北京:煤炭工业出版社,1993.

【6】许贤良.液压缸及其设计[M].北京:国防工业出版社,2011.