柴油发动机曲轴加工专用夹具设计

2013-06-01邓燕赟吕有界

邓燕赟,吕有界

(广州航海高等专科学校,广东广州 510725)

曲轴是柴油发动机的重要零件。它的作用是把活塞的往复直线运动变成旋转运动,将作用在活塞上的气体压力变成扭矩,用来驱动工作机械和柴油发动机各辅助系统进行工作。曲轴在工作时承受着不断变化的压力、惯性力和它们的力矩作用,因此要求曲轴强度高、刚度大、耐磨性好,轴颈表面加工尺寸精确[1]。为了保证轴颈表面加工尺寸精确,曲轴加工专用夹具成为必要。本文针对某一曲轴的其中一个加工工序进行专用夹具设计,为曲轴加工专用夹具设计提供参考。

1 柴油发动机曲轴零件分析

如图1 所示为某一柴油发动机曲轴零件简图。该曲轴是整体式曲轴,有四个曲拐;主轴颈和连杆轴颈分布在同一平面内,四个连杆轴颈在主轴颈两侧呈两两分布,相互夹角180O。曲轴的主要加工表面有:主轴颈、连杆轴颈及法兰盘端等。该零件生产纲领是20 000件,毛坯采用模锻件。其锻造工艺为:将坯料加热至1 180℃~1 240℃,经模锻锤弯曲预锻及终锻;在压床上切边;再在模锻锤上进行热校正;最后经热处理消除内应力,调整硬度值到207~241HBS。

2 柴油发动机曲轴零件加工工艺路线说明

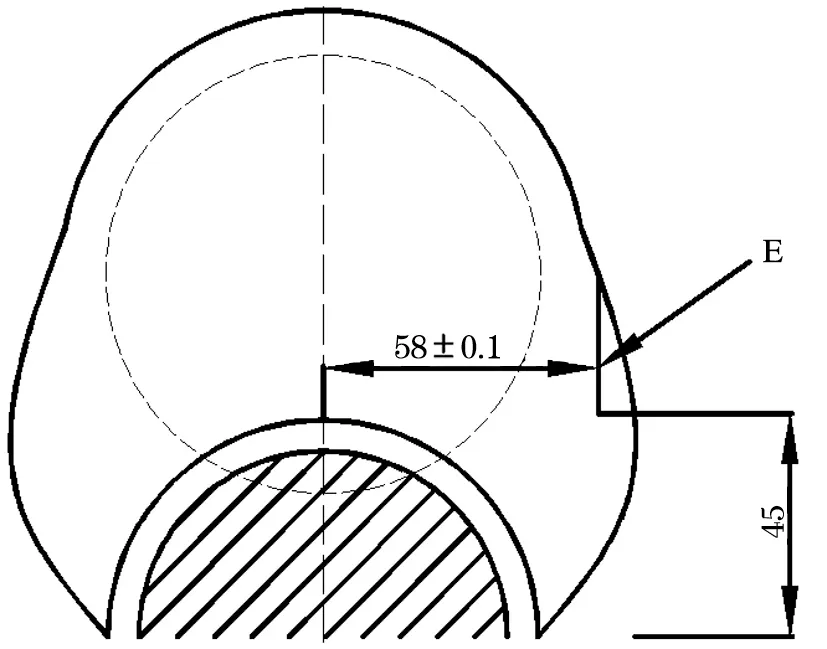

工艺路线是工艺规程设计的总体布局。其主要任务是选择零件表面的加工方法、确定加工顺序、划分加工阶段。根据工艺路线,可以选择各工序的工艺基准,确定工序尺寸、设备、工装、切削用量和时间定额等。在拟定工艺路线时应从实际情况出发,充分考虑应用各种新工艺、新技术的可行性和经济性[2]。本文所述零件结合机械加工工序的安排原则、热处理工序的安排原则以及辅助工序的安排原则,确定零件加工工序为31个。本文拟针对工序7,即铣定位面E(如图2所示)进行专用夹具设计。在本道工序加工时,第一、二、三、四、五主轴颈都进行了粗磨加工,而且E端面是以后连杆轴颈加工工序的加工基准。

图1 柴油发动机曲轴零件简图

图2 定位面加工

3 柴油发动机曲轴零件铣定位面E夹具设计方案

3.1 选择定位基准,并确定工件的定位方式及定位元件的结构

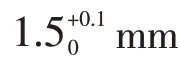

由图2 可知,定位面E 的加工基准是第五主轴颈的轴线。为了使定位误差为零,应该选择以V 形块定位的定心夹具。采用硬质合金端铣刀,直径100 mm,z=5。为了简便实用,准备采用方头螺钉进行夹紧。

3.2 确定工件的夹紧方式,选择合适的夹紧机构

按照夹紧的基本原则,确定工件以2 个V 形块定位,限制了y 向的移动,z 向的移动,y 向的转动,z向的转动,然后用压板夹紧,夹紧机构用方头螺钉。其定位夹紧方式简图见图3。

3.3 确定刀具的对刀、导向方式,选择对刀、导向元件

对刀块是用来确定夹具与刀具相对位置的元件。对刀时,不允许铣刀与对刀块的工作表面直接接触,而是通过塞尺来确定刀具的位置,以免划伤对刀块的工作表面。常用的塞尺有:厚度为1 mm、3 mm、5 mm 的平面塞尺和工作直径为3 mm、5 mm 的圆柱塞尺两类。其公差均按h6 制造[3]。在本夹具设计中选择H=5 mm 的对刀平塞尺。在夹具总装图上,对刀块的位置应根据定位面来确定,并需按工件加工精度要求制定对刀块工作面的坐标尺寸、公差和位置精度要求。在本夹具设计中选择直角对刀块。

3.4 确定铣床夹具与机床间的正确位置

铣床夹具与机床间的正确位置是靠夹具体底板底平面上的两个定位键与机床工作台上的T 形槽配合确定的。常用的定位键为矩形断面结构。定位键用螺钉(GB65/T-2000)联结在夹具体底面的一条纵向槽中,一个夹具需要配置两个定位键。铣床夹具在机床工作台导航定位后,需要用T 形螺栓和螺母及垫片把夹具与机床夹紧。因此,铣床夹具的夹具体上需要设计座耳。

4 夹具的定位精度分析

4.1 确定的定位对刀方案

4.2 误差分析与计算

尺寸45 mm 不是主要尺寸,精度不作要求,故不必进行分析。现只分析影响E 面位置尺寸58±0.1 mm的各种误差。

(1)因工件在夹具中定位不准确,使工件的原始基准偏离规定位置而产生的工件定位误差:

(2)因夹具的安装而偏离了规定位置,从而使原始基准发生移动而在工序尺寸方向上产生的偏差夹具的安装误差△a。由于第八侧板宽度为30 mm,故安装误差:

图3 定位简图

(3)因刀具相对于夹具位置不准确,或刀具与导向、对刀元件之间的配合间隙引起的导向或对刀误差△t。该项误差又称为刀具调整误差。由于夹具的类型不同,△t也有不同的特点。对于铣夹具,由于铣刀对定位件间的位置是参考对刀块调整获得的,所以对刀块至定位件间的尺寸公差可按经济加工精度给定,一般为0.06~0.10 mm,这里取△t=0.08 mm。

(4)因机床精度、刀具制造精度和磨损、加工调整、加工变形等因素引起的与加工方法有关的加工方法误差△g。取△g=0.06。

4.3 误差分析

为了使夹具能加工出合格的工件,上述各项误差的总和应不超过工序尺寸的公差△k,即△d·w+△a+△t+△g≤△k

由于△d·w+△a+△t+△g=0.038 2+0.006+0.08+0.06=0.184 2 mm,现E 面位置尺寸公差为0.2 mm。

通过以上误差分析说明,这个定位方案是可行的。

5 结语

柴油发动机曲轴加工工艺复杂,专用夹具设计成为必要。本文针对柴油发动机曲轴加工过程中铣削曲轴某一定位面这一加工工序进行了专用夹具方案设计,并进行夹具定位精度分析,为柴油发动机曲轴加工专用夹具设计提供参考,具有一定的实际意义。

[1]蔡安江.机械工程生产实习[M].北京:机械工业出版社,2005.

[2]王信义.机械制造工艺学[M].北京:北京理工大学出版社,1990.

[3]陶济贤,谢明才.机床夹具设计[M].北京:机械工业出版社,1986.