金属零件3D打印技术现状及研究进展*

2013-06-01杨永强宋长辉

杨永强,刘 洋,宋长辉

(华南理工大学机械与汽车工程学院,广东广州 510640)

0 前言

3D 打印技术正在快速改变传统的生产方式和生活方式,作为战略性新兴产业,美国、德国等发达国家高度重视并积极推广该技术。不少专家认为,以数字化、网络化、个性化、定制化为特点的3D 打印技术为代表的新制造技术将推动第三次工业革命。3D 打印技术其源可以追溯到快速成型技术(Rapid Prototyping,RP),从3D计算机辅助设计(3D CAD)发展开始,人们就希望方便地将设计直接转化为实物。而3D 打印技术,就是在计算机中将3D CAD 模型分成若干层,通过3D 打印设备在一个平面上按照3D CAD层图形,将塑料、金属甚至生物组织活性细胞[1]等材料烧结或者黏合在一起,然后再一层一层的叠加起来。通过每一层不同的图形的累积,最后形成一个三维物体。

金属零件3D 打印技术作为整个3D 打印体系中最为前沿和最有潜力的技术,是先进制造技术的重要发展方向。随着科技发展及推广应用的需求,利用快速成型直接制造金属功能零件成为了快速成型主要的发展方向。目前可用于直接制造金属功能零件的快速成型方法主要有:选区激光熔化(Selective Laser Melting,SLM)、电子束选区熔化(Electron Beam Selective Melting,EBSM)、激光近净成形(Laser Engineered Net Shaping,LENS)等。

国外对金属零件3D打印技术的理论与工艺研究相对较早,且在近几年已有多家公司推出商品化的设备。而国内的研究主要集中在基础的工艺,华南理工大学[2]的研究重点是SLM 技术,清华大学[3]以EBM技术为主,南京航空航天大学[4]和华中科技大学[5]主要研究选区激光烧结技术,近期也涉及到SLM 工艺。西北工业大学[6]深入研究了LENS工艺。

1 SLM/DMLS技术

SLM/DMLS 成型原理与选区激光烧结(SLS)基本相同,其中DMLS工艺原理直接出自于SLS[7]。作为金属零件3D打印技术的重要组成部分,两者都可以直接进行金属零件直接制造,不需要后处理,因此本文将两者归纳为一类。SLM 成型材料多为单一组分金属粉末[8],包括奥氏体不锈钢[9]、镍基合金[10]、钛基合金[10]、钴-铬合金[11]和贵重金属[12]等。激光束快速熔化金属粉末并获得连续的熔道,可以直接获得几乎任意形状、具有完全冶金结合、高精度的近乎致密金属零件,是极具发展前景的金属零件3D打印技术。其应用范围已经扩展到航空航天、微电子、医疗、珠宝首饰等行业。SLM 工艺有多达50 多个影响因素[13],作者根据经验,总结了对成型效果具有重要影响的六大类:材料属性、激光与光路系统、扫描特征、成型氛围、成型几何特征和设备因素。目前,国内外研究人员主要针对以上几个影响因素进行工艺研究、应用研究,目的都是为了解决成型过程中出现的缺陷,提高成型零件的质量。工艺研究方面,SLM 成型过程中重要工艺参数有激光功率、扫描速度、铺粉层厚、扫描间距和扫描策略等,通过组合不同的工艺参数,使成型质量最优[14-16]。SLM 成型过程中的主要缺陷有球化、翘曲变形。球化是成型过程中上下两层熔化不充分,由于表面张力的作用,熔化的液滴会迅速卷成球形,从而导致球化现象[17-18],为了避免球化,应该适当地增大输入能量。翘曲变形是由于SLM 成型过程中存在的热应力超过材料的强度,发生塑性变形引起[19],由于残余应力的测量比较困难,目前对SLM 工艺的翘曲变形的研究主要是采用有限元方法进行[20-22],然后通过实验验证模拟结果的可靠性。应用研究方面,国外已经将SLM 工艺应用于航空制造上,也有研究人员[23]采用SLM 成型了高纵横比的镍钛微电子机械系统(MEMS),并投入应用。Ti-6Al-4V 合金具有良好的生物相容性,作为生物植入体的材料得到国外研究人员的重视[24-25]。Traini[26]等成型了梯度化Ti-6Al-4V合金多孔牙科种植体,通过显微组织分析、机械性能分析和表面处理,种植体与人体组织具有良好的相容性。Ciocca[27]等采用SLM工艺成型了用于萎缩性上颌拱的引导骨再生的定制化钛合金网格假体,术前和术后颊腭的高度和宽度的误差分别为2.57 mm和3.41 mm,满足临床要求。

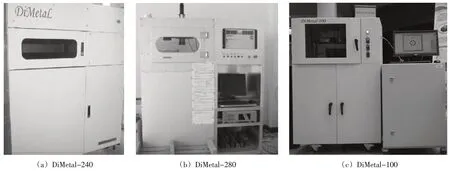

国外对SLM 工艺进行开展研究的国家主要集中在德国、英国、日本、法国等。其中,德国是从事SLM 技术研究最早与最深入的国家。第一台SLM 系统是1999 年由德国Fockele 和Schwarze(F&S)与德国弗朗霍夫研究所一起研发的基于不锈钢粉末SLM 成型设备。目前国外已有多家SLM设备制造商,例如德国EOS 公司、SLM Solutions公司和Concept Laser 公司。华南理工大学于2003年开发出国内的第一套选区激光熔化设备DiMetal-240,并于2007年开发出DiMetal-280,2012年开发出DiMetal-100,其中DiMetal-100 设备已经入预商业化阶段。

2 LENS技术

LENS(Laser Engineered Net Shaping)是在激光熔覆技术的基础上发展起来的一种金属零件3D打印技术。采用中、大功率激光熔化同步供给的金属粉末,按照预设轨迹逐层沉积在基板上,最终形成金属零件。1999年,LENS工艺获得了美国工业界中“最富创造力的25 项技术”之一的称号。国外研究人员[28]研究了LENS工艺制备奥氏体不锈钢试件的硬度分布,结果表明随着加工层数的增加,试件的维氏硬度降低。国外研究人员[29]应用LENS工艺制备了载重植入体的多孔和功能梯度结构,采用的材料为Ni、Ti 等与人体具有良好相容性的合金,制备的植入体的孔隙率最高能达到70%,使用寿命达到7-12 年。Krishna[30-31]等人采用Ti-6Al-4V和Co-Cr-Mo合金制备了多孔生物植入体,并研究了植入体的力学性能,发现孔隙率为10%时,杨氏模量达到90 GPa,当孔隙率为70%时,杨氏模量急剧降到2 GPa,这样就可以通过改变孔隙率,使植入体的力学性能与生物体适配 。Zhang[32]等制备了网状的Fe基(Fe-B-Cr-C-Mn-Mo-W-Zr)金属玻璃(MG)组件,研究发现MG 的显微硬度达到9.52 GPa。Li[33]通过LENS 工艺修复定向凝固高温合金GTD-111。国内的薛春芳[34]等采用LENS工艺,获得微观组织、显微硬度和机械性能良好的网状的Co基高温合金薄壁零件。费群星[35]等采用LENS工艺成型了无变形的Ni-Cu-Sn合金样品。

图1 三款设备

3 EBSM技术

EBSM 技术是20 世纪90 年代中期发展起来的一种金属零件3D打印技术,其与SLM/DMLS系统的差别主要是热源不同,在成型原理上基本相似。与以激光为能量源的金属零件3D打印技术相比,EBSM 工艺具有能量利用率高、无反射、功率密度高、聚焦方便等许多优点[36]。在目前3D打印技术的数十种方法中,EBSM 技术因其能够直接成型金属零部件而受到人们的高度关注。国外对EBM工艺理论研究相对较早,瑞典的Arcam AB公司研发了商品化的EBSM 设备EBM S12 系列,而国内对EBSM 工艺的研究相对较晚。Heinl[37]等采用Ti6-Al4-V、Ramirez[38]采用Cu、Murr[39]采用Ni基和Co基高温合金、Hernandez[40]等人采用TiAl制备了一系列的开放式蜂巢结构。通过改变预设置弹性模量E,可以获得大小不同的孔隙,降低结构的密度,获得轻量化的结构。K.N.Amato[41]等人利用Co基高温合金矩阵颗粒制备了柱状碳化物沉积结构。Ramirez[42]等采用Cu2O制备了新型定向微结构,发现在制备过程中,柱状Cu2O沉淀在高纯铜中这一现象。刘海涛[36]等研究了工艺参数对电子束选区熔化工艺过程的影响,结果表明扫描线宽与电子束电流、加速电压和扫描速度呈明显的线性关系,通过调节搭接率和扫描路径可以获得较好的层面质量。锁红波[43]等研究了EBSM制备的Ti-6Al-4V 试件的硬度和拉伸强度等力学性能,结果表明成型过程中Al元素损失明显,低的氧气含量及Al含量有利于塑性提高;硬度在同一层面内和沿熔积高度方向没有明显差别,均高于退火轧制板的硬度水平。

4 华南理工大学金属零件3D打印研究现状

华南理工大学激光加工实验室自2002年开始追踪国外金属零件3D打印技术的最新进展,经过十几年的研究,在设备研发、工艺过程及设计、质量控制和应用探究等方面均取得卓有成效的进展。

4.1 设备研发

华南理工大学激光加工实验室分别于2004年、2007 年研发了DiMetal-240、DiMetal-280,并于2012年开发了最新一款预商业化设备DiMetal-100,如图1所示。

其性能如表1所示。

表1 三款设备的性能比较

4.2 SLM工艺研究现状

4.2.1 致密度优化

SLM 成型过程中,高能量密度的激光束将金属粉末瞬间熔化,然后又快速冷却,此过程非常不稳定,造成成型件表面和内部产生大量气孔,导致成型件致密度不高。为此提出用层间错开扫描策略[44],如图2所示。

在图2(a)中,第N+1层扫描线在N层扫描线的顶部熔合,熔化金属液主要润湿在N 层的顶部,造成两侧铺粉厚度增加,熔化金属不能充分润湿两侧,容易产生孔隙与结合不牢等缺陷。图2(b)是层间错开扫描策略示意图,当第N 层扫描完后,铺下一层粉,第N+1层扫描线偏移一定距离,使得激光在第N 层的搭接凹谷处开始扫描。熔化后的金属液与第N 层扫描线的侧面润湿,金属液在重力作用下润湿填充凹谷处,两层之间的熔合线结合紧密,鲜有孔洞,润湿效果良好,致密度近乎100%。

图2 扫描策略

研究发现,在层间错开扫描策略下,通过优化工艺参数(激光功率、扫描速度、扫描间距和铺粉厚度)可以极大地提高零件的致密度[15-16,45],经过优化的零件致密度能够达到98%以上,与熔模铸造金属零件的致密度相差无几。

4.2.2 表面质量优化

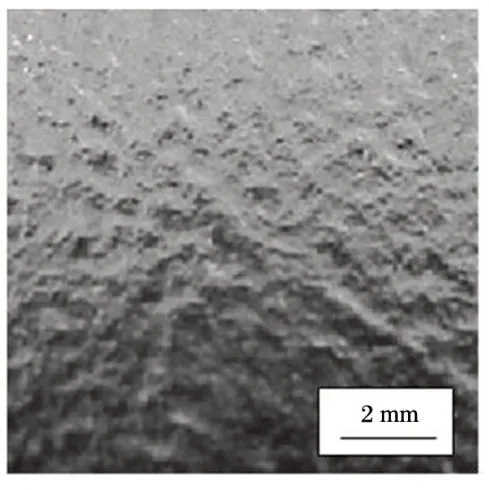

SLM 成型零件的表面粗糙度一般为15 ~50 μm,相比于传统方式加工的零件有不小的差距。虽然SLM 成型件经过简单手工打磨或者采用喷丸、电解抛光处理等方式进行后处理能够获得良好表面质量,如图3和图4所示。但是当零件内部结构复杂且为关键功能部位,或者是一些精细零件时,采用上述后处理方法将不再适用。所以,直接优化改善SLM 成型件表面质量更为关键,改善的方法包括从工艺、粉末选择、特殊的扫描策略等方面。研究发现,采用大间距且相邻层问扫描线错开的扫描方式,能够将粗糙度Ra控制在8 μm以下[46]。

图3 成型件表面形貌

图4 电解抛光后的表面形貌

4.2.3 悬垂结构优化

悬垂结构使SLM 成型零件的局部形状精度、尺寸精度不能达到要求,或者成型过程失败。悬垂结构的成型主要是预先添加支撑以保证成型过程的稳定性,成型结束后再去除支撑,获得完整的零件。在悬垂结构不可避免的情况下,如果能够在不添加支撑情况下将悬垂结构顺利成型完成对SLM 工艺的提升和应用范围拓展具有很大的意义。当然,由SLM 成型的机理可知,这几乎是不可能的,只能通过优化成型过程,尽量减少支撑。

图5 是任意曲面零件分层后的示意图。其中,a~b段与c~d段在SLM成型过程中将遇到悬垂面成型,在分层切片时会形成没有自我支撑的悬空部分,层与层之间悬空部分的长度S=H·cotθ。

图5 悬垂面的切片原理模型

其中H为切片厚度,倾斜角θ为切片层轮廓与水平面所成的夹角。在SLM 成型中,S 值越大越容易造成悬垂物与翘曲变形,对成型很不利,故切片厚度不宜过大。在分层处理时,需要合适地摆放零件,使悬垂面最少。

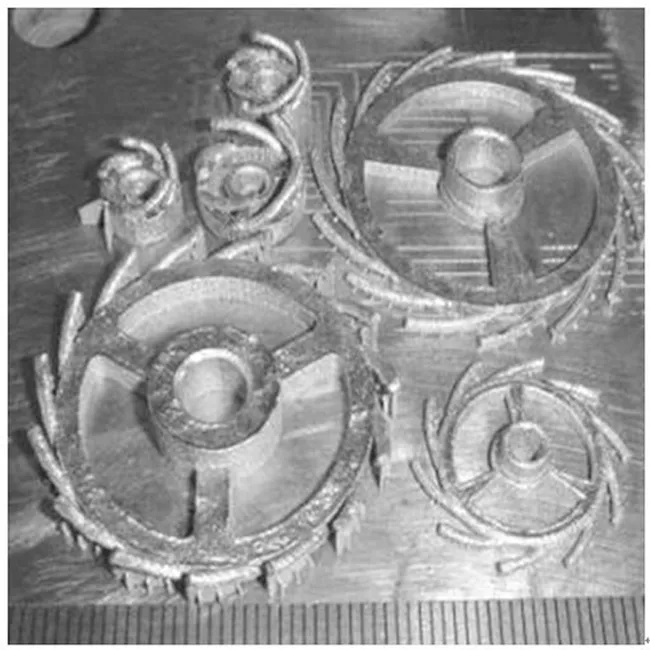

4.3 SLM应用研究

SLM 工艺可以直接获得几乎任意形状、具有完全冶金结合、高精度的近乎致密金属零件,因此被广泛地应用到医疗上,用以成型具有复杂结构且与生物体具有良好相容性的植入体。包括个性化骨科手术模板、个性化股骨植入体和个性化牙冠牙桥植入体,如图6-8所示。

图6 SLM成型的不锈钢个性化骨科手术导板[47]

图7 SLM 成型的个性化不锈钢股骨植入体[48]

图8 SLM 成型的个性化牙冠牙桥[49]

现代制造业将是向着节能环保,工艺流程简单的方向发展,免装配机构的概念就是在这种背景下提出来[50],即采用数字化设计和装配并采用选区激光熔化(SLM)一次性直接成型、无需实际装配工序的机构。免组装机构具有无需装配、避免装配误差、多自由度设计、无设计局限等优势,但是在SLM 直接制造过程中要注意支撑的合理性,零件打印成型方向的合适性以及工艺参数的合理性,如图9所示。

图9 SLM成型的免组装万向节机构

此外,本实验室在SLM 工艺的探索过程中,积累了一些典型的应用实例,如图10-12 所示,每一个实例的成功都是在SLM 工艺不断成熟的条件下取得的。

5 结束语

图10 自由设计的钥匙

图11 自由曲面耦合设计的齿轮

图12 具有复杂水冷与保护气通道喷嘴

随着社会的发展,制造技术的进步,金属零件3D打印技术将会在更加广泛的领域得到应用,极大地改变人们的生活和工作方式。设计人员不再受传统工艺和制造资源约束,拓展产品创意创新空间,降低产品研发创新成本,并缩短研发周期,同时增强了我国工艺制造能力。在未来,金属零件3D 打印在航空航天、生物医疗、工业模具、汽车制造等工业领域将得到极为广泛的应用。

[1]Alan Faulkner-Jones.Development of a valve-based cell printer for the formation of human embryonic stem cell spheroid aggregates [J].Biofabrication,2013(1):1-12.

[2]杨永强,吴伟辉.选区激光熔化快速成型系统及工艺研究[J].新技术新工艺:热加工工艺技术与装备,2006(6):48-50.

[3]颜永年,齐海波,林峰,等.三维金属零件的电子束选区熔化成形[J].机械工程学报,2007,43(6):87-92.

[4]胡孝昀,沈以赴,李子全,等.金属粉末激光快速成形的工艺及材料成形性[J].材料科学与工艺,2008,16(3):378-383.

[5]陈光霞,曾晓雁,王泽敏,等.选择性激光熔化快速成型工艺研究[J].机床与液压,2010,38(1):1-3.

[6]黄卫东,李延民,冯莉萍,等.金属材料激光立体成形技术[J].材料工程,2002(3):40-43.

[7]沈显峰.多组元金属粉末直接激光烧结过程数值模拟及烧结区域预测[D].成都:四川大学,2005.

[8]J.P.Kruth,L.Froyen,J.Van Vaerenbergh,et al.Selective laser melting of iron-based powder[J].Journal of materials processing technology,2004,149:616-622.

[9]Itziar Tolosa,Fermín Garciandía,Fidel Zubiri,et al.Study of mechanical properties of AISI 316 stainless steel processed by“selective laser melting”,following different manufacturing strategies [J].International Journal of Advanced Manufacturing Technology,2010,51:639-647.

[10]Vandenbroucke B..Selective laser melting of biocompatible metals for rapid manufacturing of medical parts[J].Rapid Prototyping Journal,2007,13:196-203.

[11]Biao Zhang.Preliminary study on some properties of Co-Cr dental alloy formed by selective laser melting technique [J].Journal of Wuhan University of Technology-Mater.Sci.Ed,2012,27:665-668.

[12]Mushtaq Khan,Phill Dickens.Selective Laser Melting(SLM)of pure gold[J].Gold Bulletin,2010,43:114-121.

[13]Van Elsen.Selective Laser Melting:a new optimisation approach[D].Katholieke Universiteit Leuven,2007.

[14]Dongdong Gu.Processing conditions and microstructural features of porous 316L stainless steel components by DMLS [J].Applied Surface Science,2008,255:1880-1887.

[15]王迪,杨永强,黄延禄,等.选区激光熔化直接成型金属零件致密度的改善[J].华南理工大学学报:自然科学版,2010,38(6):107-111.

[16]Yongqiang Yang.Accuracy and density optimization in directly fabricating customized orthodontic production by selective laser melting[J].Rapid Prototyping Journal,2012,18:482-489.

[17]吴伟辉,杨永强,王迪.选区激光熔化成型过程的球化现象[J].华南理工大学学报:自然科学版,2010,38(5):110-115.

[18]Ruidi Li,Jinhui Liu,Yusheng Shi,et al.Balling behavior of stainless steel and nickel powder during selective laser melting process[J].International Journal of Advanced Manufacturing Technology,2012,59:1025-1035.

[19]Michael F Zaeh,Gregor Branner.Investigations on residual stresses and deformations in selective laser melting[J].Production Engineering,2010(4):35-45.

[20]Ruidi Li,Yusheng Shi,Jinghui Liu,et al.Effects of Processing Parameters on the Temperature Field of Selective Laser Melting Metal Powder[J].Powder Metallurgy and Metal Ceramics,2009,48:186-195.

[21]Contuzzi.3D finite element analysis in the Selective Laser Melting process[J].International Journal Simulation and Modeling,2011(3):113-121.

[22]姚化山,史玉升,章文献,等.金属粉末选区激光熔化成形过程温度场模拟[J].应用激光,2007(6):456-460.

[23]Adam T,Paul R Chalker,Sean Davies,et al.Selective laser melting of high aspect ratio 3D nickel–titanium structures two way trained for MEMS applications[J].International Journal of Mechanics and Materials in Design,2008(4):181-187.

[24]Dirk A.Hollander,Tobias Wirtz,Matthias von Walter,et al.Development of Individual Three-Dimensional Bone Substitutes Using “Selective Laser Melting”[J].European Journal of Trauma and Emergency Surgery,2003,29:228-234.

[25]Simon Hoeges.Manufacturing of bone substitute implants using Selective Laser Melting[A].4th European Conference of the International Federation for Medical and Biological Engineering[C].2008.

[26]T.Traini,C.Manganob,1,R.L.Sammons,et al.Direct laser metal sintering as a new approach to fabrication of an isoelastic functionally graded material for manufacture of porous titanium dental implants[J].Dental Materials,2008,24:1525-1533.

[27]L Ciocca,M Fantini,F De Crescenzio,et al.Direct metal laser sintering(DMLS)of a customized titanium mesh for prosthetically guided bone regeneration of atrophic maxillary arches [J].Medical & Biological Engineering&Computing,2011,49:1347-1352.

[28]V.D.MANVATKAR,A.A.GOKHALE,G.JAGAN REDDY,et al.Estimation of Melt Pool Dimensions,Thermal Cycle,and Hardness Distribution in the Laser-Engineered Net Shaping Process of Austenitic Stainless Steel [J].Metallurgical and Materials Transactions A,2011,42A:4080-4087.

[29]Amit Bandyopadhyay,B.V.Krishna,Weichang Xue,et al.Application of Laser Engineered Net Shaping(LENS)to manufacture porous and functionally graded structures for load bearing implants[J].Journal of Materials Science:Materials in Medicine,2009,20:29-34.

[30]B.Vamsi Krishna,Weichang Xue,Susmita Bose,et al.Engineered Porous Metals for Implants [J].JOM.2008,45-48.

[31]B.Vamsi Krishna,Susmita Bose,Amit Bandyopadhyay.Low stiffness porous Ti structures for load-bearing implants [J].Acta Biomaterialia,2007(3):997-1006.

[32]B.ZHENG,Y.ZHOU,J.E.SMUGERESKY,et al.Processing and Behavior of Fe-Based Metallic Glass Components via Laser-Engineered Net Shaping [J].Metallurgical and Materials Transactions A,2009,40A:1235-1245.

[33]Leijun Li.Repair of directionally solidi fi ed superalloy GTD-111 by laser-engineered net shaping[J].Journal of Materials Science,2006,41:7886-7893.

[34]XUE Chunfang,DAI Yao,TIAN Xi1i.Laser engineered net shaping of Co-based superalloys [J].Transactions of Nonferrous Metals Society of China,2006,16:l982-l985.

[35]费群星,张雁,谭永生,等.激光近净成形Ni-Cu-Sn 合金[J].稀有金属材料与工程,2007,36:2052-2056.

[36]刘海涛,赵万华,唐一平.电子束熔融直接金属成型工艺的研究[J].西安交通大学学报,2007,41(11):1307-1310,1325.

[37]Peter Heinl.Cellular Ti–6Al–4V structures with interconnected macro porosity for bone implants fabricated by selective electron beam melting[J].Acta Biomaterialia,2008(4):1536-1544.

[38]D.A.Ramirez,L.E.Murra,S.J.Li,et al.Open-cellular copper structures fabricated by additive manufacturing using electron beam melting [J].Materials Science and Engineering:A,2011,528:5379-5386.

[39]Lawrence Murr.Open-Cellular Co-Base and Ni-Base Superalloys Fabricated by Electron Beam Melting[J].Materials,2011(4):782-790.

[40]Jennifer Hernandez.Microstructures for Two-Phase Gamma Titanium Aluminide Fabricated by Electron Beam Melting [J].Metallography,Microstruct &Analysis,2012(1):14-27.

[41]K.N.Amato.Microstructures and mechanical behavior of Inconel 718 fabricated by selective laser melting[J].Acta Materialia,2012,60:2229-2239.

[42]D.A.Ramirez.Novel precipitate–microstructural architecture developed in the fabrication of solid copper components by additive manufacturing using electron beam melting[J].Acta Materialia,2011,59:4088-4099.

[43]锁红波,陈哲源,李晋炜.电子束选区熔化快速制造Ti-6Al-4V 的力学性能[A].第13 届全国特种加工学术会议论文集[C].南昌:中国机械工程学会特种加工分会,2009.535-539.

[44]王迪,杨永强,黄延禄,等.层间扫描策略对SLM直接成型金属零件质量的影响[J].激光技术,2010,34:447-451.

[45]孙婷婷,杨永强,苏旭彬,等.316L 不锈钢粉末选区激光熔化成型致密化研究[J].激光技术,2010,34:443-446.

[46]孙婷婷,杨永强,郭明华.选区激光熔化316 L 不锈钢粉末形貌分析[J].激光技术,2009(30):68-70.

[47]吴伟辉,杨永强,何兴容,等.金属质个性化手术模板的全数字化快速设计及制造[J].光学精密工程,2010,18:1135-1143.

[48]何兴容,杨永强,吴伟辉,等.选区激光熔化快速制造个性化不锈钢股骨植人体研究[J].应用激光,2009,29:294-297.

[49]何兴容,杨永强,王迪,等.选区激光熔化直接成型个性化牙冠牙桥研究[J].激光技术,2010(34):1-4.

[50]Yongqiang Yang,Di Wang ,Xubin Su,et al.Design and rapid fabrication of non-assembly mechanisms[A].Manufacturing Automation(ICMA),2010 International Conference on[C].2010.