SSS离合器动力学特性简介

2013-06-01陈娇红安海阳

陈 利 陈娇红 马 骏 安海阳

(东方汽轮机有限公司, 四川 德阳, 618000)

SSS离合器动力学特性简介

陈 利 陈娇红 马 骏 安海阳

(东方汽轮机有限公司, 四川 德阳, 618000)

文章详细介绍了 SSS 离合器的基本结构及其工作原理, 介绍了传统上对带齿轮联轴器的耦合轴系进行动力学分析时采用的两种方法——单轴分析法与整体分析法, 同时分析了两种传统方法的不足, 并从工程实用的角度出发, 将 SSS离合器内啮合齿轮简化等效为六个刚度和阻尼系数, 最后根据 SSS 离合器的工作原理提出将其应用到热电联产汽轮机组上具有极大的优越性。

SSS 离合器; 齿轮联轴器; 动力学特性; 热电联产汽轮机组

0 引言

同步自换档 (synchro-self-shifting) 离合器简称 SSS 离合器, 是由英国人发明的, 最早应用于海军军舰上,以解决在正常航行和战斗时需要切换航速的问题,现在则广泛应用于工业汽轮机、燃气轮机等动力装置中。在汽轮机行业,自动同步离合器多用于燃气轮机发电装置中作调相离合器使用, 国际上知名的 SSS 离合器生产企业有英国 SSS 离合器公司、 瑞士 MAAG、 德国 RENK 等公司。

SSS 离合器是一种依靠自身机构的作用, 无需借助人工或其它辅助动力设备完全自动地实现啮合或脱离啮合,从而使动力输入设备与输出设备连接起来或分离开来的设备,由于它的结构简单,不带辅助设备并且工作可靠,被广泛地用于旋转机械的连接中。

1 SSS离合器的工作原理

SSS 离合器是纯机械的装置, 其所实现的功能概括起来就是:当输入轴的转速倾向超过输出轴时,离合器啮合,输出轴被驱动;当输入轴转速倾向相对于输出轴减少时,产生反向力矩,离合器脱开。东方与三菱合作生产的某燃气—蒸汽联合循环机组中使用了 SSS 离合器 (如图1 所示),根据需要它将蒸汽轮机组的低压转子与高中压转子相连接或断开。 当离合器输入侧 (汽轮机低压转子) 转速倾向超过离合器输出侧 (汽轮机高中压转子)转速时,离合器将自动啮合,以连接汽轮机低压转子与高中压转子;当离合器输入侧转速相对于输出侧变慢时,离合器将自动分离,以断开汽轮机低压转子。

图1 SSS 离合器实物图

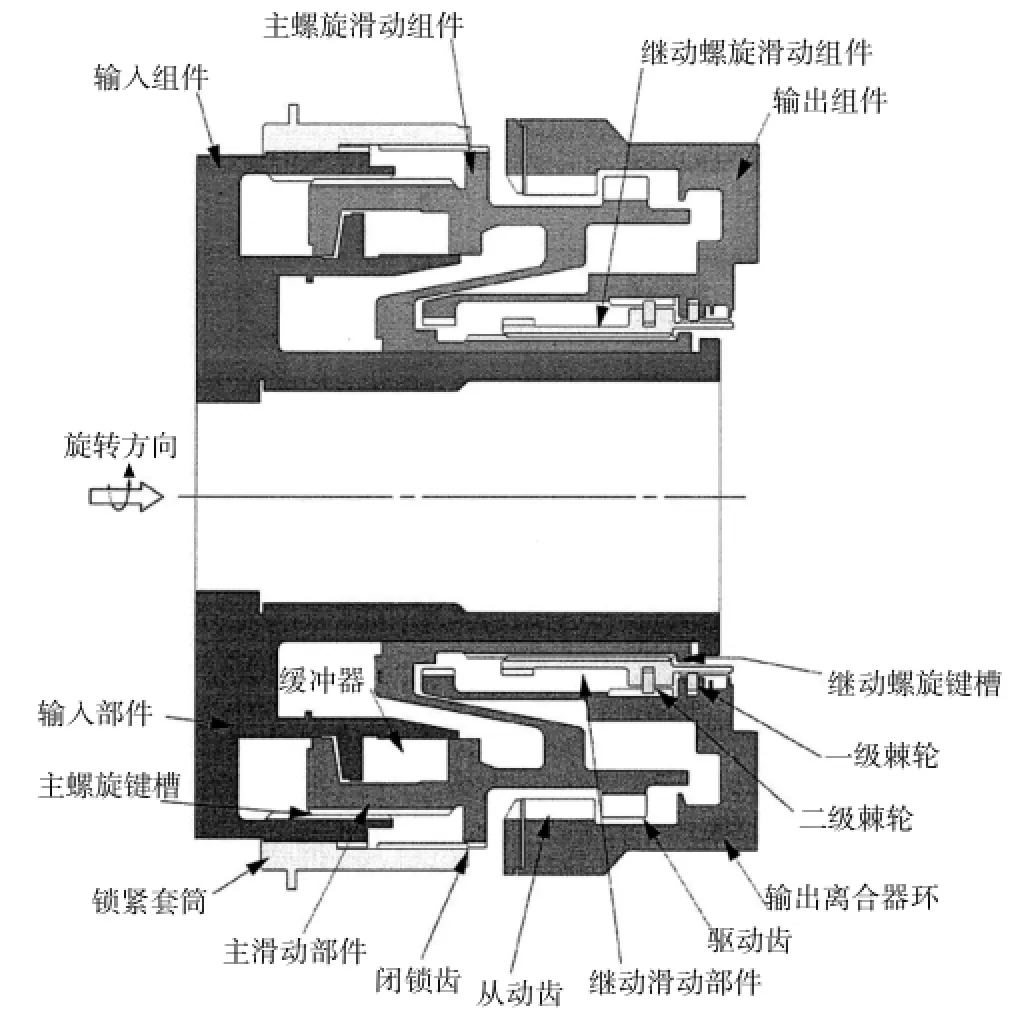

SSS 离合器啮合状态下就是一齿轮联轴器, 作为旋转轴系的重要组成部分,不仅起到连接两根旋转转子,传递扭矩的作用,而且还可以补偿转子间的径向位移、转角位移和轴向位移,与其它类型联轴器相比,具有体积小、传递扭矩大等特点。 SSS 离合器由四个主要子组件组成: 一个输入组件,一个继动螺旋滑动组件,一个主螺旋滑动组件,一个输出组件,如图2所示。

图2 SSS 离合器的子组件与主要零部件

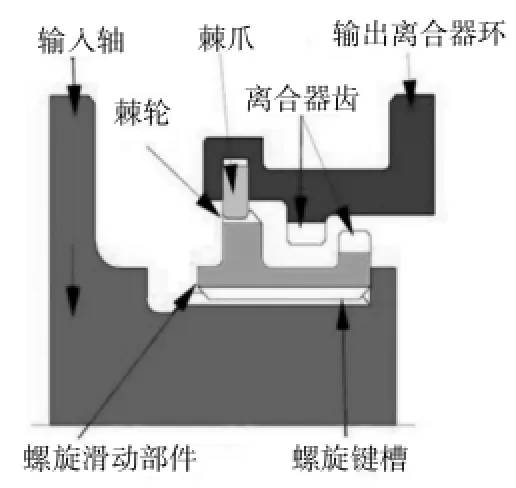

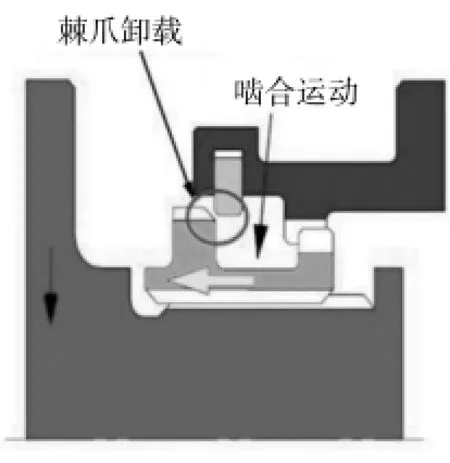

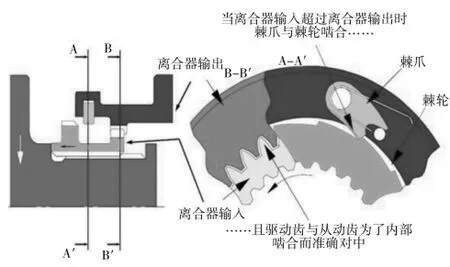

SSS 离合器的啮合过程如图3~图5 所示。 在SSS 离合器中螺旋滑动部件是核心零部件, 其工作原理与旋在螺栓上的螺母相似,而输入轴则与螺栓的作用大致相同。输入轴上具有与螺栓螺纹相似的螺旋键槽,而螺旋滑动部件则具有与螺母螺纹相似的螺旋键槽,滑动部件一端具有外部离合器齿, 另一端具有外部棘轮齿 (见图3)。 当输入轴旋转时,在摩擦力的作用下螺旋滑动部件随输入轴一起旋转,直至棘轮齿触及输出离合器环上的棘爪,当输入轴的转速大于输出离合器环的转速时,在棘轮与棘爪的啮合作用力下,螺旋滑动部件与输出离合器相对静止,而与输入轴相对旋转,同时将离合器驱动齿和从动齿对中。当输入轴继续旋转时,滑动部件将相对于输入轴轴向移动,从而将离合器驱动齿和从动齿平稳带到啮合(如图4 所示)。

图3 已分离的离合器

图4 离合器啮合行程(棘爪已卸载)

图5 离合器啮合及对中

在离合器啮合与脱开过程中,棘爪承受的唯一载荷就是沿螺旋键槽旋转重量轻的滑动部件所需要的作用力。啮合过程中当滑动部件沿输入轴轴向移动时,离合器的驱动齿与从动齿相啮合后棘爪脱离与棘轮的接触,由离合器齿推动滑动部件旋转 (如图4 所示), 只有当滑动部件在接触到输入轴上的终端制动器 (离合器齿完全啮合且棘爪已卸载)而完成其行程后,才会传递来自输入轴的驱动转矩 (如图5 所示)。 与螺母拧到螺栓头底部时不会产生外部推力一样, SSS 离合器的滑动部件到达终端制动器后离合器传递驱动转矩时,螺旋键槽也不会产生轴向推力载荷。

当输入轴的转速相对于输出轴降低时,离合器齿上的作用力将反向,螺旋滑动部件将沿输入轴反向旋转恢复到离合器的分离位置。

2 齿轮联轴器的动力学特性介绍

在通过 SSS 离合器连接的转子轴系中, 两根转子通过离合器中的内啮合齿轮紧密地连接在一起,某一转子—轴承系统动力学性能的改变,通过齿轮的耦合作用,必将影响另一转子—轴承系统的动力学性能,因此这种轴系既保留了单个转子—轴承系统的某些动力学特性,又具有齿轮传动所引起的一些新特征。传统上对轴承—转子—齿轮联轴器的耦合轴系进行动力学分析和计算时一般采取两种方法。

(1) 单轴分析法: 在齿轮联轴器处将转子轴系断开,对两边轴系分别进行分析、计算。这种方法在联轴器断开时与实际工况比较一致,但在联轴器啮合工况下使用单轴分析法一方面会使得轴系的动力学计算结果产生偏差,另一方面可能会丢失许多重要的轴系模态信息。如果按单轴分析法计算,则联轴器两侧转子各为一外伸端转子结构,此时完全忽略了联轴器对两侧轴系的耦合作用,用单个转子的失稳转速来代替整体轴系的失稳转速,计算结果偏于保守。原因有以下三点:

a) 两个单转子—轴承系统通过齿轮耦合后,其动力学特性将产生较大变化,例如一个转子的不平衡质量将在两根转子上同时激起不平衡响应。

b) 齿轮耦合将使轴系产生新的临界转速, 耦合轴系的临界转速数量大于各个单转子—轴承系统临界转速数量之和,所以耦合轴系的临界转速比较密集,只有合理地选择轴系参数,才能使轴系的临界转速避开工作转速。

c) 齿轮耦合将产生新的固有频率, 耦合轴系一方面保留了非耦合轴系的某些特征,另一方面也将派生出新的固有振动特性。

(2) 整体分析法: 将由齿轮联轴器连接后的整个系统看成一个多跨的多圆盘轴系,将其中的齿轮联轴器用一等效的轴段 (即等效轴法) 来代替,而对其在整个轴系中的耦合作用给予忽略。文献 [1] 通过理论计算得到某轴系使用整体分析法时其失稳转速出现了高达 12%以上的偏差, 其原因是因为轴系的失稳转速主要受轴承的阻尼和刚度的影响,等效轴法在处理齿轮联轴器时将其看成一个刚性的结点,这样处理使得轴承的负荷分配发生了变化,从而影响了轴承的动态特性,进而导致轴系失稳转速的偏差。

在上述两种分析方法中,单轴分析法完全忽略了齿轮联轴器相互耦合的影响,而整体分析法则相当于给轴系增加了一个约束,两种方法都不能准确地描述齿轮联轴器耦合状态下的动力学特性,因此合理地建立耦合齿轮联轴器的动力学等效模型,是进行轴承—转子—齿轮联轴器动力学模态分析的关键所在。

3 齿轮联轴器的力学模型

为了揭示带 SSS 离合器轴系的动力学行为,就必须建立一个符合实际轴系的动力学模型,离合器两端转子的动力学模型简化在现阶段的工程计算中已非常成熟,只有离合器本身由于受各种因素的限制,动力学模型不可能与实际系统完全一致。本节从工程实用的角度出发,在以下假设成立的情况下分析了离合器的力学模型。

(1) 将离合器简化为一内啮合齿轮联轴器,每个齿面接触且不脱开,不计齿形及齿节等误差。

(2) 每个轮齿的载荷力相同。

(3) 小扰动工况下半齿轮联轴器的刚度系数在稳态下为线性。

(4) 阻尼用等效粘性系数来模化。

内啮合齿轮上的受力是比较复杂的,对于外齿轮而言,除了与联轴器连接的轴段对其的作用力外,还有内齿套对外齿轮的作用力。转子系统在运动过程中,内外齿轮之间要发生相对运动,由于齿面间存在变形和摩擦,因此在外齿轮的齿面上会产生与齿面垂直的正压力 Ni和与齿面相切的摩擦力 Fi(如图6 所示)。 如果将各齿面上的作用力分别向外齿轮的中心O简化可以得到作用于O点的一个力和一个力偶,并将该力和力偶分别分解到三个轴上, 得到三个分力 Fζ、 Fη、 FZ, 三个力偶矩 Mζ、 Mη、 MZ, 如图6 所示。

图6 齿轮联轴器外齿上的受力分析

对于直齿联轴器, 由于沿 Z方向的轴向力 FZ较小,故将其忽略,将上述的力和力偶矩分别在稳态下进行线性化,则可得:

其中, Fζ0, Fη0, Mζ0, Mη0, MZ0分别为在稳态下内齿轮作用在外齿轮上的作用力和力偶; △Fζ,△Fη, △Mζ, △Mη, △MZ分别为相应的动态力和动态力偶矩。在理想状态下:

式中,T为联轴器所传递的扭矩。

根据前面的假设,将内外齿轮间的动态力和动态力偶用半齿轮联轴器的等效刚度和阻尼系数来表示,则可得:

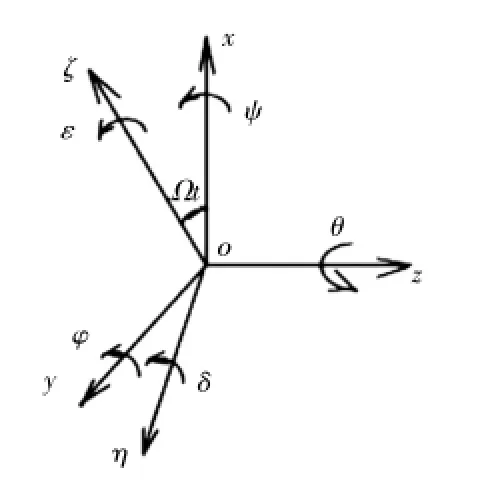

式中, kζ, kη分别为齿轮联轴器沿 ζ, η 轴的横向刚度系数; kε, kδ分别为齿轮联轴器绕 ζ, η轴的转角刚度系数; kt为齿轮联轴器绕 Z 轴的扭转刚度系数; cζ, cη分别为齿轮联轴器沿 ζ, η 轴的横向阻尼系数; cε, cδ分别为齿轮联轴器绕 ζ, η轴的转角阻尼系数; ct为齿轮联轴器绕 Z 轴的扭转阻尼系数; △ζ, △η, △ε, △∂, △θ分别为齿轮联轴器内外齿轮中心处的相对横向位移、转角位移和扭转角位移;分别为齿轮联轴器内外齿轮中心处的相对横向速度、角速度和扭转角速度。

在上述的刚度和阻尼系数中,如果齿轮联轴器对中良好, 沿ζ, η两个方向的力学行为基本相同,则齿轮联轴器的刚度和阻尼可简化为六个系数, 并用 k1, ka统一表示为横向刚度系数和转角刚度系数; c1, ca则分别表示为横向阻尼系数和转角阻尼系数。

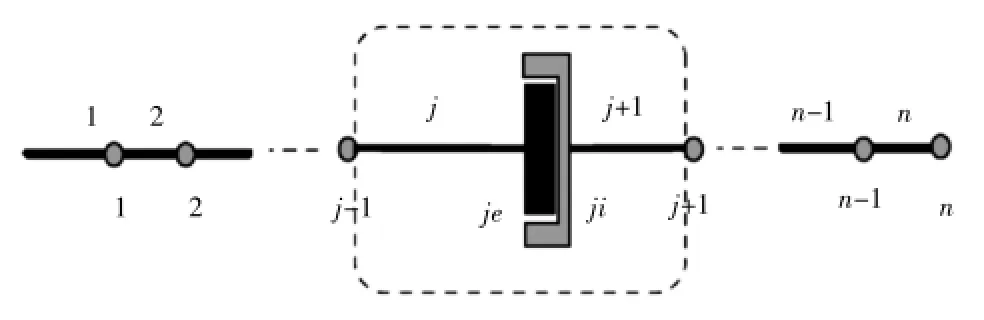

SSS 离合器作为整个轴系的一部分, 工作状态下由一对齿数相等内外齿相啮合的齿轮以及相应的轴段组成,在轴系动力学计算过程中,将整个轴系划分成n个轴段和 n个结点, 在第j个结点处存在一个齿轮联轴器系统,如图7所示。联轴器啮合状态下将外齿轮和内齿轮看作一个当量圆盘,将内外齿轮的质量和转动惯量分别等效到相应的结点上,齿轮啮合处的力学模型由六个刚度和阻尼系数给出。在满足小扰动假设并且不计轴向运动的情况下, 圆盘的运动可用其中心的位移 (xj,yj) 和相应的偏转角 (φj, ψj, θj) 来表示, 其中三个偏转角的意义如图8所示。

图7 转子—齿轮联轴器简化模型

图8 坐标变换值

文献 [2] 中将 CL 型半齿轮联轴器等效为一当量圆盘,并根据圆盘中心的位移参数与偏转角参数列出了整个轴系的运动方程,然后解方程得到了整个轴系的模态参数理论计算值。本文由于SSS 离合器啮合齿轮参数的缺失不推导带离合器轴系的运动方程。

4 SSS离合器的应用

随着社会经济的发展,热电联产汽轮机组以其能源的高利用率得到了长足的发展,东方现在已经为用户提供了 135MW、 200MW、 300MW、600MW 功率等级的一系列供热汽轮机组。

供热汽轮机组在抽气量达到最大时,低压缸的进气量减小到最小,部分机组的低压叶片将进入到鼓风状态,鼓风工况不仅会导致叶片振动甚至损坏,而且鼓风工况下汽轮机叶片将做负功,负功使得蒸汽焓值升高,焓值的升高导致汽流温度上升,进而引起压力升高,蒸汽容积流量随之减少,进一步加剧了低压叶片的鼓风工况,从而引起低压缸部件和低压叶片的温度急剧上升,甚至过热。小容积流量还会在叶片和汽缸流道内形成涡流,引起叶片振动,这些都会影响机组的安全运行。

传统供热机组为了防止低压缸部件和低压叶片产生过热现象,机组在抽汽供热的同时低压通流部分必须保证有一定的冷却蒸汽流量通过,即最小冷却流量, 其通常为设计工况流量的 10%左右,该部分蒸汽并未参加做功或供热,热量完全损失掉了。 如能将 SSS 离合器应用于热电联产汽轮机组,在机组供热的工况下将低压转子从旋转轴系中脱离开来,由高中压转子带动发电机组,中压排汽全部供热,则能够有效地提高蒸汽热量的利用率。

5 结论

(1) 本文首先详细介绍了 SSS 离合器的基本结构及其工作原理, 指出 SSS 离合器工作状态下就是一内啮合齿轮联轴器。

(2) 介绍了传统上对轴承—转子—齿轮联轴器耦合轴系进行动力学分析和计算时采用的两种方法——单轴分析法与整体分析法,指出了两种传统分析计算方法的不足。

(3) 从工程实用的角度出发, 在一系列假设的前提下分析了直齿联轴器啮合状态下轮齿的受力情况,将啮合齿轮的力学模型简化等效为六个刚度和阻尼系数。

(4) 分析了将 SSS 离合器应用到热电联产汽轮机组上的优越性。如在热电联产汽轮发电机组的中低压转子间使用 SSS 离合器, 则在机组供热时可有效地提高能源的利用率。

[1] 李明,虞烈,沈润杰.齿轮联轴器对轴承-转子系统失稳转速的影响[J]. 发电设备,2000(3):26-28

[2] 李明. 轴承-转子-齿轮联轴器耦合系统的动力学研究[D].西安:西安交通大学,1999

[3] 刘景呈.SSS 离合器使用说明书.2011.6

SSS Clutch Dynam ic Characteristics Introduction

Chen Li, Chen Jiaohong, Ma Jun, An Haiyang

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

This paper introduces the basic structure and working principle of the SSS clutch.It introduces two traditionalmethodssingle axis analysis and the overall analysis.The twomethods are used to analyze dynamic characteristics on the shaft coupling with a gear coupling analysis.It also analyzes the deficiencies of two traditionalmethods.From the practical engineering point of view, the SSS clutch inner mesh gear is simp lified and equivalent to six stiffness and damping coefficients.According to the working principle of SSS clutch,it is great superiority to apply it to cogeneration steam turbine unit.

SSS clutch,gear coupling,dynamic characteristics,cogeneration steam turbine unit

陈利 (1983-), 男, 湖北当阳人, 毕业于西安交通大学机械设计专业, 现主要从事汽轮机转子轴承设计工作。