核电站控制棒驱动机构驱动杆加工工艺分析与比较

2013-05-30

1 AP1000简介

AP1000与CPR1000机型不同,是一种非能动型核电技术,是在成熟的压水堆核电技术的基础上采用非能动设计理念。非能动设计利用物理现象:重力、自然循环(蒸发、冷凝和密度差)以及气体蓄能驱动流体流动,带走堆芯和安全壳的热量,不需要外部能源。

非能动设计理念已有实际应用,技术是成熟的。非能动设计理念的引入,使核电站的设计发生了根本的变化。

1.1 系统配置简化

安全支持系统减少,安全级设备和抗震厂房大幅减少,安全等级和质保等级降低,应急动力电源和很多动力设备被取消,大宗材料需求明显降低。

1.2 预防和缓解事故和严重事故的操作简化

1.3 安全性能指标显著提高

由于设计简化、系统简化、工艺布置简化、施工量减少、工期缩短、运行和维修简化等一系列效应,最终使AP1000在安全性能显著提高的同时,经济上也具有较强的竞争力。

2 控制棒驱动机构功能及其组成

2.1 控制棒驱动机构的功能

AP1000控制棒驱动机构与CPR1000控制棒驱动机构功能相似,在保持反应堆压力边界完整性的前提下能完成以下两大功能:

(1)在反应堆启动、运行和关闭时,带动控制棒组件在堆芯行程范围内作升降运动或将控制棒组件保持在行程的合适位置上。

(2)在事故工况下快速释放控制棒组件,依靠重力下降使得反应堆作紧急停堆。

2.2 控制棒驱动机构的组成

AP1000控制棒驱动机构由密封壳组件、驱动杆组件、钩爪组件、线圈组件和系统组件构成(见图1)。

2.2.1 驱动杆组件

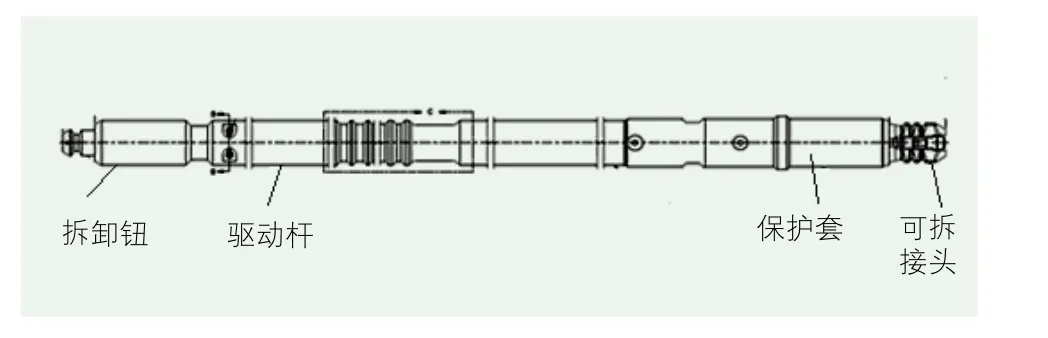

驱动杆组件由可拆接头、驱动杆和拆卸杆组件等部分组成。

下部的可拆接头是一个对半开合带齿槽的挠性卡爪结构,与控制棒组件头部的连接柄齿槽相啮合,利用其弹性从而起到连接和脱开作用。驱动杆是一个外圆表面加工有环形齿槽的空心管,通过这些环齿槽与钩爪组件中钩爪动作的啮合,带动下部连接的控制棒组件作直线步跃式的升降移动或保持不动。

2.2.2 密封壳组件

密封壳组件是支承钩爪组件并将钩爪组件和驱动杆组件包容在反应堆内的一个承压部件。密封壳壳体内是一回路冷却剂,其外为反应堆环境。此外,它还支承了磁轭线圈组件和棒位探测器部件,因此,密封壳组件又是整个驱动机构的支承部件。

2.2.3 钩爪组件

钩爪组件主要由两组钩爪组件(每组3个钩爪)、三对电磁铁和一个套管式支承结构组成。三对电磁铁的吸合或弹开,通过连杆机构带动两组钩爪与驱动杆齿槽的啮合、脱开和升降动作。

2.2.4 磁轭线圈组件

磁轭线圈组件是驱动机构的动力部件,它由4个磁轭壳体内置3个工作线圈构成。3个工作线圈按棒控装置给定的电流程序通电,使钩爪壳体内的钩爪组件产生感应电磁力,最终带动各自的钩爪作程序规定的动作。

3 驱动杆组件的工艺分析

驱动杆组件从钩爪组件的内孔中穿过,它由驱动杆、可拆接头等零件组成,驱动杆外表面有环槽,可与钩爪齿啮合(见图2)。

驱动杆组件通过下端的可拆接头与控制棒组件上部的连接柄相连接。通过专用的可拆接头装拆工具,从驱动杆上部可对可拆接头进行装拆操作,实现控制棒组件与驱动杆组件的连接或脱开。

图2 AP1000驱动杆部件

3.1 驱动杆外形对比

3.1.1 AP1000驱动杆

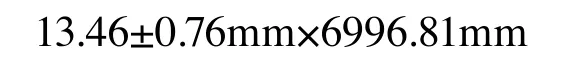

AP1000驱动杆总长6996.81mm,有9个窄齿+12个标准齿+9个窄齿+261个标准齿,总计为291齿。齿距为15.88mm。

3.1.2 CPR1000驱动杆

CP1000驱动杆总长6952mm,有9个窄齿+16个标准齿+9个窄齿+227个标准齿,总计为261齿。齿距为15.875mm(见图3)。

AP1000驱动杆采用棒材加工制造,CPR1000驱动杆采用管材加工制造,棒材形式制造的驱动杆重量略有增加,对总体安全性能略有提高,但是棒材加工深孔难度显著增加,对工装及制造技术也有新的要求。

图3 驱动杆

3.2 工艺流程分析和对比

3.2.1 CPR1000驱动杆工艺流程(见图4)。

图4 CPR1000驱动杆工艺流程

CP1000驱动杆先进行驱动杆毛坯原材料(成型管材)检验,用多点检测法检测驱动杆外径、内孔尺寸,并检测直线度,满足工艺要求后加工驱动杆环槽,加工完后进行目视(VT)和尺寸(DT)检查,合格后对驱动杆两端内孔和其他部位进行加工,完成后检验入库。

CPR1000驱动杆管材加工控制要点:

(1)外形几何尺寸精度的控制;

(2)表面粗糙度的控制。

3.2.2 AP1000驱动杆工艺流程(见图5)。

图5 AP1000驱动杆工艺流程

AP1000驱动杆先进行棒材毛坯检验,用多点检测法检测驱动杆的直线度,然后进行驱动杆深孔加工(采取棒材两端打孔)然后检测驱动杆外径、内孔同轴度,并检验直线度。通过内、外径调整后加工驱动杆外径和环槽,并进行目视检查(VT)和尺寸检查(DT),合格后对驱动杆两端内孔和其他部位进行加工,完成后检验入库。

AP1000驱动杆棒材加工主要控制要点:

(1)外形几何尺寸精度的控制;

(2)内、外径的同轴度公差控制;

(3)内孔Ø13.46mm的尺寸要求;

(4)表面粗糙度的控制。

3.3 工艺分析

3.3.1 深孔加工

当孔的长度L与直径D之比大于5时,称为深孔。AP1000驱动杆内孔尺寸为:

长径比为1:520(L/D≈520),马氏体不锈钢的深孔加工比一般碳钢加工困难得多,对驱动杆深孔加工应关注:

(1)加工小直径深孔时,轴线易歪斜,深孔刀具细长,刚性差,强度低,在加工时容易产生偏斜和折断;

(2)深孔加工时,要求刀具的耐磨性,使之在一次加工中满足深孔加工要求;

(3)针对马氏体材料,配比适合刀具的冷却液,增加刀具耐用度,提高加工表面质量;

(4)深孔加工时的排屑通畅及其重要,要使加工过程中产生的铁屑不会划伤内孔,防止刀具的崩刃或者折断。

驱动杆工艺长度约7100mm,内、外径最大跳动1.5mm以内。为了满足内、外径毫米级跳动的检测要求,采用长度不小于508mm、直径Ø11.43mm的量棒能够自由通过整个驱动杆内孔全长的检测方法。深孔加工时,配用专用冷却液,并使用加压喷射冷却,使得加工时能及时断屑和排屑通畅,同时使用自动定位导向来满足深孔加工的直线度要求,并配备专用驱动杆内孔加工刃具,保证了内孔的表面粗糙度及尺寸要求。

3.3.2 环槽加工

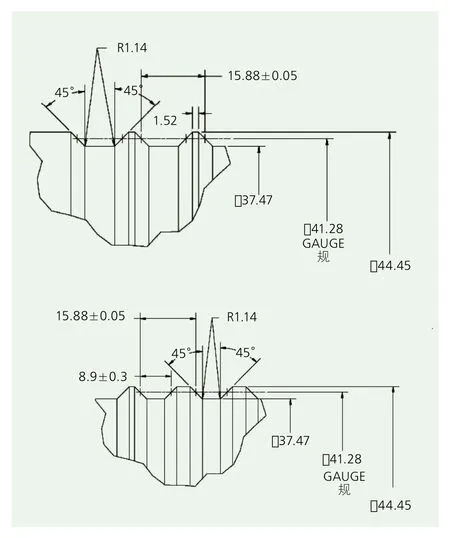

驱动杆属于细长轴类零件,其刚度差,切削易振动,加工外圆环槽难度大,不仅要考虑到加工的表面质量,还需考虑到驱动杆本身直线度问题。如果采用通用的数控车床直接加工外圆,则会导致环槽偏心,尺寸不符合图样要求等问题(见图6)。

图6 驱动杆环槽示意

为了解决该问题,在驱动杆环槽加工中采用专用数控车床,在驱动杆上安装5个驱动杆专用夹装工具,加工刀具左右各300mm处增加专用的跟刀装置,这样保证了加工环槽时的直线度,使环槽能达到技术要求。选择和调整切削参数,使刀具在一次7m长的切削过程中,不产生磨损或者崩刃的情况,并配置专用冷却系统和冷却液来进行冷却。

3.3.3 两端内孔加工

对于驱动杆两端的内孔,采用专用刃具、浮动式专用铰刀加工保证尺寸、形状和位置公差的要求(见图7)。

图7 驱动杆两端内孔示意

4 结论

(1)从以上结构和工艺分析比较中可以看出AP1000的驱动杆组件中的驱动杆用棒材加工代替CPR1000管材加工,增加了制造难度。

(2)AP1000驱动杆通过两端打孔技术,配用专用冷却液,并使用加压喷射冷却;使用自动定位导向并使用专用驱动杆内孔加工刃具;调整了切削参数解决了驱动杆深孔加工难题。

(3)使用驱动杆专用工装和夹具解决了细长轴类零件驱动杆外形的环槽加工。

(4)采用专用刃具、浮动式专用铰刀满足驱动杆两端内孔的加工要求。