基于SERCOS总线的永磁同步电机伺服驱动器研究*

2013-05-28皮佑国

郑 伟,皮佑国

(华南理工大学自动化科学与工程学院,广州 510640)

0 引言

近年来,交流伺服驱动系统已在数控机床、机器人、火炮等领域得到十分广泛的应用[1]。在传统的机床数控系统中,CNC与各伺服驱动之间采用点对点连接,CNC向驱动器的设定和驱动器向CNC的反馈多采用脉冲方式,脉冲的数量代表位置,脉冲的频率代表速度。由于CNC对各伺服驱动的分时控制和反馈,各进给轴伺服驱动接收到设定信号后自行处理而没有同步约束,难以满足高性能系统的同步加工要求。

SERCOS(Serial Real-time Communication System)是由德国主要系统制造商CNC、伺服系统制造商和研究技工共同发起并建立的一套CNC与数字伺服系统的总线接口标准[2],这种总线具有完全开放的通讯结构、严格的同步机制和极佳的抗干扰能力,在恶劣的环境下能够可靠的实现对多轴运动的实时同步控制[3]。1995年,SERCOS接口协议被批准为IEC1491 SYST-EM-Interface国际标准,也是迄今为止用于数字伺服和传动系统数据通讯的唯一国际标准[4]。

根据SERCOS的定义,其实施涉及伺服驱动和运动控制系统,本文专注于伺服驱动控制。首先介绍该控制器的功能设计,然后介绍硬件设计和软件设计,最后介绍该驱动与运动控制器联接在数控机床上的运行和测试效果。

1 交流伺服驱动系统设计

1.1 功能设计

由于数控系统通信系统的变化,必然引起系统中相关环节功能划分的变化。传统机床数控系统中,进给伺服位置控制功能通常是由CNC去完成的。当采用SERCOS通信系统以后,位置控制由伺服驱动去完成,有助于提高系统的位置控制的实时性。其它的功能与传统伺服驱动的功能没有多大变化。主要功能为:

(1)位置、速度、转矩三闭环控制

(2)点动(JOG)模式

(3)外部模拟数字转速设定

(4)SERCOS现场总线通讯

(5)能耗制动

(6)诊断、报警与保护功能

1.2 性能指标设计

伺服驱动系统的主要性能指标设计如表1所示。

表1 交流伺服驱动器主要技术性能指标

1.3 伺服驱动系统硬件设计

伺服驱动器系统硬件设计框图如图1所示。

图1 伺服驱动器硬件结构图

主电路将三相交流电整流、滤波后经 IPM(PM100RLA060)逆变为电压和频率可变的三相正弦交流电向交流伺服电动机供电。

控制电路主要由 TI公司的 TMS320F2812型DSP作为控制核心,其丰富的外设资源和独具PWM信号产生模块非常适合电机控制。同时其外围还配以FPGA逻辑电路、存储扩展电路、SERCOS现场总线通讯电路、键盘和显示电路等。

伺服驱动器样机如图2所示,内部结构利用散热器为支架,电路板分为控制板和驱动板上下两层,各种接口布置在同一侧以方便使用。

图2 伺服驱动器样机

1.4 伺服驱动器软件设计

整个伺服驱动器采用磁场定向空间矢量控制(SVPWMW)算法,坐标系为dq旋转轴系,id=0矢量控制方式。系统中空间矢量算法运算、采样周期优化、载波频率优化、位置/转速/电流三闭环控制等都由DSP完成。将脉冲的计数、变M/T法测速、按键和显示任务由FPGA处理,以节约DSP的资源,保证伺服驱动器控制系统的实时、高精度等性能。

2 运行及测试效果

运行及测试在某公司XKHL650型立式数控铣床上进行(如图3所示)。

图3 立式铣床

三轴伺服控制硬件整体结构如图4所示。铣床进给伺服电机采用日本三洋公司的P10B18200BXS型电机,电机额定转速2000r/min,编码器分辨率6000pluse/r,额定功率2kW。

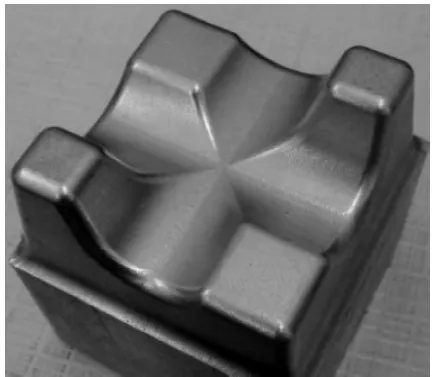

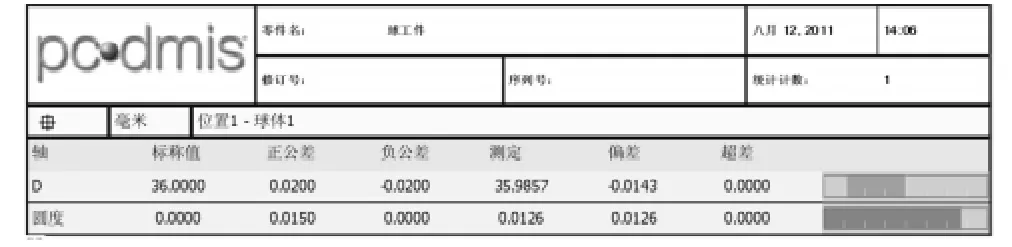

在使用该伺服驱动器的数控机床上精加工了该企业的标准测试件半球和四极模工件,加工后的工件如图5和图6所示。

图5 加工的半球

图6 加工的四极模

使用球杆仪和三坐标测量仪对工件进行测量,球杆仪的技术术语有反向跃冲、伺服不匹配误差和圆度等[5]。其中反向跃冲用于检测机床和伺服系统整体的动态特性,反向跃冲越小,则伺服系统的响应速度越快;伺服不匹配误差用于检测轴间的联动性能,伺服不匹配误差越小,则说明机床各轴间的联动性能越好,对负载的扰动变化响应越一致;圆度则说明机床运行轨迹是半径为100mm的圆时,正反方向半径的最大误差,误差值越小,表明数控机床加工工件的性能越高[6]。球杆仪和三坐标仪测试结果如图7、图8所示。结果显示工件的反向跃冲、伺服不匹配、圆度和表面光洁度等重要参数均达到产品加工要求。

图7 XZ轴球杆仪测试结果

图8 三坐标仪测试结果

3 结论

(1)研究的交流永磁同步电机伺服驱动器各项技术指标优良、多轴间联动性好,驱动器可以应用到多轴(含联动)数控机床上。

(2)研究的驱动器引入SERCOS现场总线通讯,使系统具有较高的实时性、可靠性、轴间同步性能,能满足高精高速加工要求,同时为将来向更高速、高精发展提供了条件。

(3)研究的驱动器能达到1μm的加工精度,若采用更高线数的驱动电机,有助于进一步提高加工精度。

[1]李叶松,宋宝,秦忆.全数字交流永磁同步电机伺服系统设计[J].电力电子技术,2002.6(3):26-28.

[2]郇极.CNC系统数字伺服接口协议SERCOS[J].制造自动化,1997(2):33-35.

[3]方培潘,皮佑国.基于SERCOS-Ⅱ的机床数控系统实时通信与同步控制研究[J].组合机床与自动化加工技术,2012(2):54-57.

[4]郇极,尹旭峰.基于数字伺服现场总线技术的开放式数控系统[J].中国机械工程,1999(10):1132-1234.

[5]陈浩,满忠雷.基于球杆仪方法的进出口数控机床检验研究[J].机械管理开发,2009(2):58-59.

[6]黄钟,皮佑国.数控机床进给交流伺服系统的周期优化研究[J].电气传动,2012(1):10-13.