航天用RTV GD414硫化性能研究

2013-05-24成钢,李尧

成 钢,李 尧

(兰州空间技术物理研究所兰州730000)

1 引言

航天产品用RTV GD-414脱醇型单组份室温硫化硅橡胶是以液体有机硅为主要成分的一种常用粘接和密封材料。主要组成成分为羟基封端液体聚二甲基硅氧烷、填料、补强剂、交联剂、催化剂。在使用时,胶液接触空气后能自行脱醇硫化成弹性体,使用极其方便。具有良好的耐高低温性能,优良的电绝缘性能和化学稳定性以及耐自然老化,耐火焰、耐潮湿和盐雾并有良好的透气性能。硫化时不吸热、不放热,对多种金属、非金属都有较好的粘接性[1]。因而在航空、航天、电气电子、化工仪表、汽车、机械等工业以及医疗卫生、日常生活的各个领域得到了广泛的应用。特别是在航天领域,由于有机硅材料良好的耐高低温、耐紫外线、耐辐照、绝缘、透光率高等性能,被认为是最理想的空间材料。空间级硅橡胶主要应用在太阳能电池的粘接、航天器表面热控涂层及航天器舱体的密封等方面[2]。在高压绝缘材料方面可以用作胶粘剂,起到粘接密封作用[3]。由于在室温条件下固化,固化条件宽松,实际的硫化效果评价比较困难,材料手册给出了室温硫化7天的要求,时间周期较长。以室温硫化硅橡胶GD-414为研究对象,从化学反应的两个重要因素即:温度、湿度对硫化效果的影响出发进行了分析和试验。

2 固化机理分析

硅橡胶的固化本质是一种硫化反应。室温硫化硅橡胶是以粘度较低的聚硅氧烷为聚合物,在室温下通过与湿气或与交联剂混匀,即可硫化成弹性体。室温硫化硅橡胶具有硫化温度低、硫化速度快、易于操作等特点,因而应用较广。按照硫化机理,可分为缩合型和加成型两种。缩合型与加成型RTV硅橡胶比较,加成型RTV硅橡胶硫化过程不产生副产物,收缩率极小,容易深层硫化。但是加成型RTV硅橡胶在使用时不能接触含有N、P、S等元素的有机物,含有Sn、Pb、Hg、Bi、As等重金属的离子性化合物等,以避免催化剂中毒失去作用。因此,加成型RTV硅橡胶操作条件苛刻,过程复杂,使用不便。本文针对电子装联中常用的缩合脱醇型GD-414为研究对象,展开硫化过程的分析和试验。

缩合型室温硫化硅橡胶是以端羟基聚硅氧烷为基础聚合物,多官能硅烷或硅氧烷为交联剂,混以催化剂、填料及其他添加剂而成。在锡类等催化剂作用下,室温遇到湿气或混匀即可发生缩合反应,形成三维网状弹性体。脱醇缩合型硅橡胶的硫化机理如图1所示[4]。

图1 脱醇缩合型硅橡胶的硫化机理[6]

硅橡胶硫化时必须有水参与才有足够的反应速度。先是在催化剂的参与下活性基团水解形成硅醇基,活性的有机硅氧烷基团与硅醇基缩聚,使聚合物交联,但交联反应进行得十分缓慢,必须在水分存在下才能很好地完成,交联剂先经水解缩合生成缩硅酸醋,再与硅橡胶的羟端基缩合而完成交联。因为缩合型RTV硅橡胶的硫化是靠其末端羟基的反应,所以基础聚合物α、ω-二羟基聚二甲基硅氧烷摩尔质量的大小直接影响着弹性体的硫化程度及交联网络的疏密。

单组分室温硫化硅橡胶的硫化,既与交联剂有关也与环境的湿度和温度有关,其硫化速度很大程度上取决于水分在胶层内的扩散速度[5]。因此,从理论上讲,提高化学反应方程式中反应物的浓度有利于反应向正方向移动,即加快反应速度;大多数化学反应速率是温度每增加10℃,反应速率会增大近1倍,提高反应温度,虽然硫化反应过程本身不吸热和放热,对反应方向移动无作用,但是温度的提高,可以加快水分子的扩散速度,有利于反应过程的进行,加快硫化速度。

3 工艺试验

3.1 主要原料

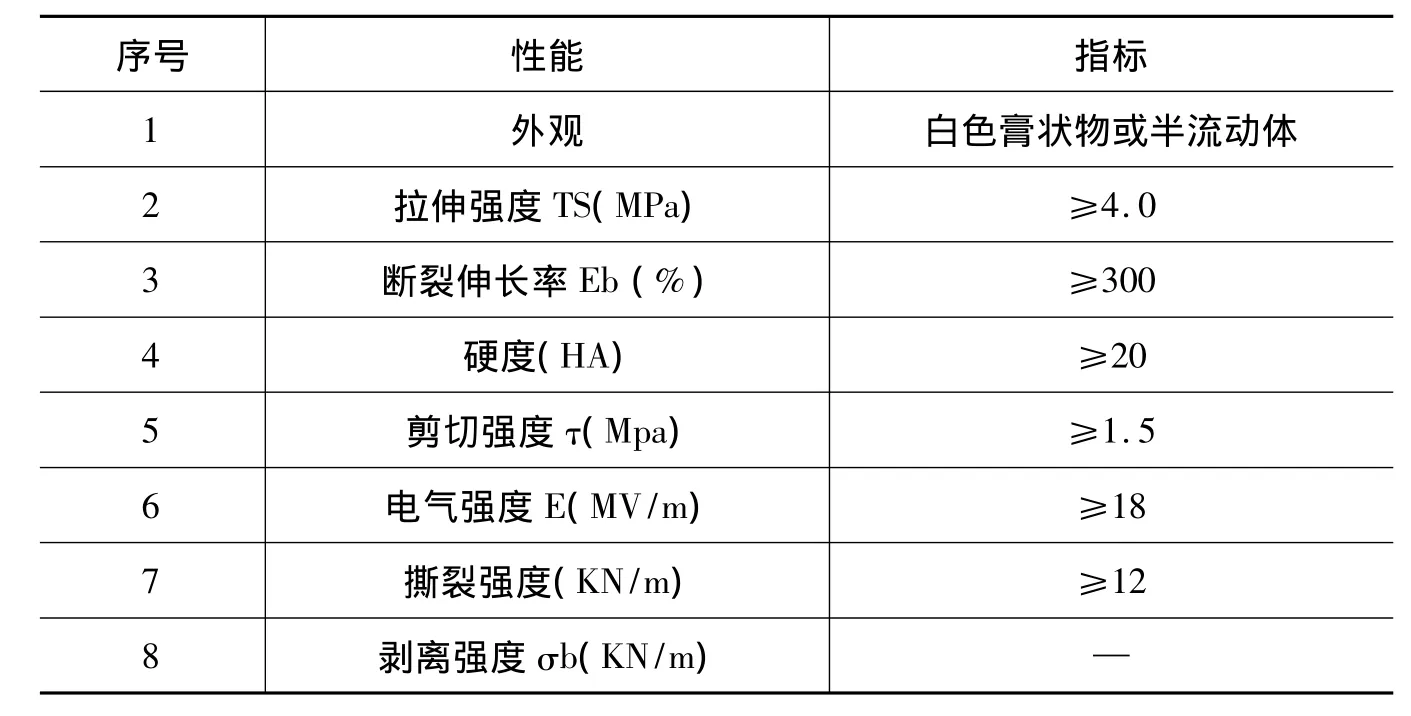

采用四川自贡中昊(集团)晨光化工研究院生产的单组份室温硫化硅橡胶GD-414材料,该材料的性能指标见表1(引用企业标准Q/20194000-7.131-2008)。

3.2 试件制备和试验

a)标准样件的制备。取复验合格的GD-414硅橡胶一管(后续的试件用同一批次的),将GD-414硅橡胶挤出后均匀涂抹在聚四氟乙烯板上,长度100 mm左右,宽度10~15 mm,厚度2 mm左右,待硫化后剥离,作为强度测试的标准对比样品。另取铝板一块和FR-4环氧印制电路板,用航空汽油和无水乙醇分别清洗一遍并晾干,然后用硅橡胶涂长度100 mm左右,宽度10~15 mm,厚度2 mm左右,硫化后作为粘接强度的标准比对样品。固化条件:硫化后在室温23℃,相对湿度50%的条件下固化7天,测试力学性能。

表1 主要性能指标表

b)硫化深度与时间的关系试验。将胶液涂在铝板上,使胶体的厚度从0~5 mm成斜坡状分布,长度100 mm左右,宽度10~15 mm;硫化后在室温23℃,相对湿度50%的条件下固化,每30 min用木签进行硫化深度检查,并局部剖切检查,固化7天后测试力学性能。

c)硫化深度与相对湿度的关系试验。在聚四氟乙烯板上,制作长度100 mm左右,宽度10~15 mm,厚度为2 mm左右的硅橡胶涂层试件5件,硫化后在室温23℃,相对湿度20%至90%的条件进行固化,固化7天后测试力学性能。

d)硫化深度与温度的关系试验。参照标准样件制作长度100 mm左右,宽度10~15 mm,厚度为2 mm左右的5个样件,同时制作粘接强度测试对比样件。固化条件:硫化后在相对湿度50%,温度分别为20℃、30℃、40℃、50℃、60℃、70℃下固化,每小时检测一次硫化深度情况,固化7天后测试力学性能。

将硫化好的试件裁成哑铃状样条,然后参照GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》标准,用实验机测试硅橡胶的拉伸强度(TS)、断裂拉伸强度(TSb)和扯断伸长率(Eb),拉伸速率为30 mm/min。

拉伸强度TS以MPa表示按式(1)计算:

断裂拉伸强度TSb以MPa表示按式(2)计算:

拉断伸长率Eb以%表示按式(3)计算:

式中 Fm为记录的最大力,单位为牛(N);Fb为断裂时记录的力,单位为牛(N);W为裁刀狭窄部分的宽度,单位为毫米(mm);t为试验长度部分厚度,单位为毫米(mm);I0为初始试验长度,单位为毫米(mm);Lr为屈服时的试验长度,单位为毫米(mm)。

硫化深度关系试验中,胶液的表干时间测定参照GB/T 13477.5-2002《建筑密封材料试验方法第5部分:表干时间的测定》标准第5章B法进行。

将硫化好的试件进行粘接强度测试,测试方法参照GB/T 7760-2003《硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法》进行。剥离粘合强度的计算公式如式(4):

式中 σ为剥离粘合强度,单位为千牛顿每米(kN/m);F为最大剥离力,单位为牛顿(N);b为试样宽度,单位为毫米(mm)。

4 结果与分析

4.1 标准样件的测试

对涂在聚四氟乙烯板、铝板和FR-4环氧印制电路板的同批胶料标准样件,进行拉伸强度(TS)、断裂拉伸强度(TSb)和扯断伸长率(Eb)测试,测试结果见表2所列。从表2看出,该批次的GD-414硅橡胶的实际测试结果符合产品的性能指标要求。

表2 GD-414硅橡胶性能实测结果

4.2 硫化深度与时间的关系试验

该硫化是硅橡胶从液态转化为固态,硫化深度实际为表面硫化深度,其化学硫化反应过程并未彻底完成。测试结果见表3所列。

表3 室温下的表面固化情况(相对湿度40%)

从表3中看出,硫化深度和所需的硫化时间是相辅相成的,时间越长,硫化的深度会越深,但是随着胶液的厚度增加,所需的硫化时间并不和硫化深度成正比例,分析认为是由于与空气中的水分发生反应,表面的硫化比较快,但是随着表面的硫化,水分子进入胶体的难度会越来越大,反应的生成物溢出也更加困难,硫化反应会变慢。

针对GD-414型硅橡胶,在材料手册[1]的施工工艺中给出了作为较厚的密封剂使用时,按照100:0.5的比例加水进行混合处理的办法,以提高硫化效果。但在实际使用时,操作并不方便。按照试验结果,硅橡胶的硫化深度和硫化时间并不成线性关系,因此对于厚度较厚的胶层,采用多次涂胶的办法会取得较好的效果。硅橡胶作为粘接剂使用时,试验证明,将涂好的胶液在空气中放置片刻(不大于30 min),在实际使用时对提高效率有一定的促进作用。

4.3 硫化深度与相对湿度的关系试验

常温下5个试件试验情况记录见表4所列。从硅橡胶硫化机理分析,水分子是硫化反应的直接参与者,因此,湿度的增加必然会加快硫化反应的进行。

表4 不同相对湿度下的表干时间(2 mm厚)

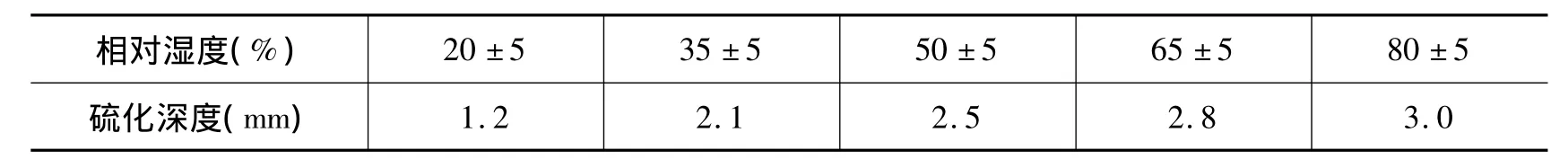

从周福维等[9]对RTV-1脱醇型硅橡胶的硫化性能和相对湿度的关系研究也表明,硫化深度在一定范围内和相对湿度成正比例关系,表干时间的测定见表5,从表中看出表干时间则随环境相对湿度的增加而显著缩短。相对湿度对RTV-1有机硅密封胶硫化深度的影响见表6。从表6看出,有机硅密封胶的硫化深度都随相对湿度的增加而增加;相对湿度达到35%时,有机硅密封胶的硫化深度较相对湿度在20%时的硫化深度显著增加,之后变化趋于平缓。

4.4 硫化深度与温度的关系试验

试验表明,在一定温度范围内,GD414硅橡胶硫化深度与温度有直接的关系,样品(2 mm厚)的表干和硫化时间如表7所示。

表5 相对湿度对RTV-1有机硅密封胶表面固化时间的影响[9]

表6 相对湿度对RTV-1有机硅密封胶硫化深度的影响[9](室温,24 h)

表7 硫化温度与硫化时间的关系(相对湿度40%)

GD-414硅橡胶表干30 min,试验表明在大于60℃时,硅橡胶内部开始产生气泡,当在80℃以上的温度条件下硫化时,胶体内的物质分解会产生大量的气泡,使胶体泡沫化。虽然硅橡胶的硫化时间加快,但是由于泡沫状的胶体结构,通过强度测试表明,抗拉强度明显降低。

胶体表面硫化结束后,深度的固化可以提高硫化温度。张成贵等人[7]对RTV-1型硅橡胶在100℃温度下,24 h固化和常温固化后的性能进行了对比研究,表明硅橡胶其拉伸强度测试值变化很小。王冠英等人[8]研究同类型的硅橡胶熟片试件在70℃老化30 d,切强度不下降。另外也能看出粘接试件的剪切强度随着老化时间递增,说明粘接试件在70℃/30 d固化还不够,粘接性能仍在上升。

对固化后的试验件进行机械性能试验,从试验结果看,固化3 d以后,材料的各项主要性能指标已达到技术指标规定;断裂伸长率Eb基本都可以达到材料的性能指标;断裂强度TSb在3.2~5.4 MPa,裁制的哑铃状试件边缘的气孔对测试结果有较大的影响,除过此因素外,在不同固化条件下的样件断裂强度的差异并不明显;对于粘接时的剥离强度而言,GD414与铝材的粘接剥离强度σb一般在6~8 N/cm,与FR-4环氧板基材的剥离强度σb一般在9~12 N/cm。因此在对不同的粘接对象的粘接效果差异比较明显。

随着时间的延长,性能还在进一步提高,包括断裂强度和粘接剥离强度,粘接剥离强度与硫化(固化)时间的关系见图2所示。在实际使用中,鉴定试验完成后的产品内部的硅橡胶固化更加彻底,硬度和强度相对有比较明显的提高。

图2 粘接剥离强度与时间的关系图

5 结论

通过试验对比分析可以看出,采用提高湿度和温度的办法来提高RTV GD-414硅橡胶的硫化速度,提高硫化效率,减小施期有一定的效果。对于电子产品采用GD-414硅橡胶进行粘接和固封时,受到产品内部电子元器件使用温度的限制,在50~60℃范围内,相对湿度50%~70%范围内对硅橡胶进行硫化处理,可以提高硅橡胶的硫化效果,缩短硫化时间;厂家的材料性能指标中未给出粘接强度指标,通过试验和经验,GD414硅橡胶作为粘接剂来使用,不同的粘接对象其粘接性能有所不同。

在实际使用中发现,GD414硅橡胶的机械性能,特别是粘接强度随不同胶液生产厂家、生产批次的变化比较明显,性能一致性差异较大。因此就试验数据准确性来讲,难以代表此类硅橡胶的情况。当GD414作为粘接而不是固封或绝缘用途时,应对使用的硅橡胶作具体的分析和验证,以确保产品的抗力学环境性能。

[1]中国航空材料手册编委会.中国航空材料手册[M].第8卷,第二版,中国标准出版社,443-445.

[2]印明伟.室温硫化硅橡胶及其在航天器上的应用[J].宇航材料工艺,2005,4:7-8.

[3]林修勇.硅橡胶在电气绝缘方面的应用进展[J].特种橡胶制品,2003,10:9-10.

[4]周宁琳.有机硅聚合物导论[M].北京:科学出版社,112-145.

[5]王其召.空间级室温硫化硅橡胶的合成与性能表征[D].兰州大学,2004,5-6.

[6]幸松民,王一璐.有机硅合成工艺及产品应用[M].化学工业出版社,2000,614-616.

[7]张成贵.脱醇型单组分室温硫化硅橡胶的制备及性能[J].化学建材,2009,925(92):36-37.

[8]王冠英.室温硫化硅橡胶粘接用胶粘剂的研究[J].中国胶粘剂,2005年3月,31.

[9]周福维.相对湿度对单组分室温硫化有机硅密封胶硫化性能的影响[J].有机硅材料,2006,20(3):108-110.