特高压输电线路1000mm2大截面导线液压施工方法

2013-05-16冯永忠

冯永忠

(宁夏送变电工程公司,宁夏 银川 750001)

1 工程概况

我公司负责施工的哈密—郑州±800kV特高压直流输电线路工程宁14标段,起于甘宁省界的龙崖湾,终止于宁甘省界的刘马套子,线路长度111.846km,共用杆塔198基。本工程1000mm2大截面导线的应用极大地提高了线路的输送容量,在对大截面导线液压施工工艺的研究和施工中,对大截面导线液压施工方法进行了创新和发展,使大截面导线的压接质量得以保证。

2 导线及液压管技术参数

2.1 导线采用JL/G3A-1000/45-72/7钢芯铝绞线,技术参数如表1所列。

表1 JL/G3A-1000/45-72/7钢芯铝绞线,技术参数

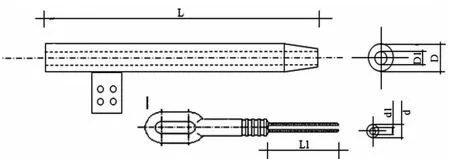

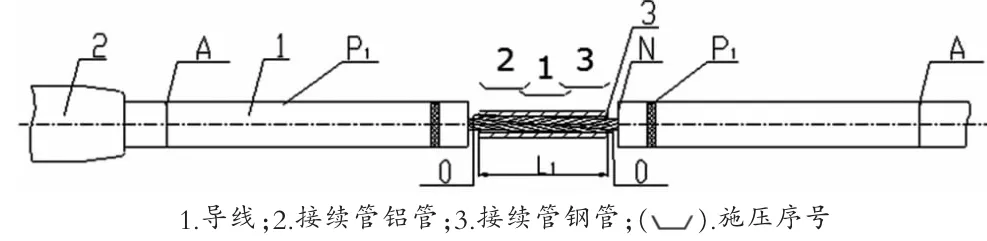

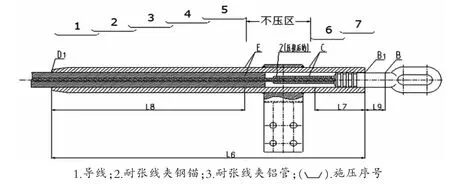

2.2 液压管技术参数:接续管型号为JYD-1000/45,耐张线夹型号为NY-1000/45,如图1、图2和表2所示。

图1 JYD-1000/45接续管结构

图2 NY-1000/45耐张管结构图

表2 液压管参数表

3 液压施工机具准备及要求

3.1 1000 mm2大截面导线液压机具采用200吨或250吨液压机,压模压力值不小于80MPa,接续管钢管采用G24压模、耐张管钢模采用G22压模,铝管都采用L72压模。

3.2 模具的对边距应满足S=0.866×D(D为钢管或铝管外径)。

3.3 因为压接管长度较长,在第一次试验压接时铝管都产生了明显的弯曲,且有部分铝管的弯曲超出规范优良标准,对此,我公司研制开发了专门辅助压接平台,压接时用此来控制液压管弯曲。

图3 压接辅助平台

4 液压施工步骤及方法

4.1 导线接续管(JYD-1000/45)液压施工

4.1.1 导线划印、切割

1)用钢尺测量接续管钢管的实长L1及接续管铝管的实长L2;2)用钢尺自导线端头O向线内量L1+ΔL1+L2+60=1100mm并标定为P点,在P点用绑线扎牢(ΔL1约为L1的18%);

3)将接续管铝管套入,铝管穿入时顺铝线绞制方向,向内旋转推入直至露出铝线端头;

4)自导线端头O向线内量L1+ΔL1+15mm=175mm处标记为N,在N处向线内量20mm标记为P1,在P1处用绑线扎牢,在N处切断铝线,漏出钢芯。

5)重复1)-4)步骤,在另一端导线上划印并切断铝线。

6)划印及切割示意图如图4所示:

图4 导线划印、切割示意图

4.1.2 穿钢管

将一侧导线端头的钢芯掰散后,自钢管口一端下侧向钢管内穿入;将另一侧导线端头的钢芯掰散后自钢管另一端上侧向钢管内穿入,使两端钢芯各露出钢管管口12mm,以保证钢管压接后钢芯露出管口不小于5mm。如图5所示。

图5 接续管钢管穿管示意图

4.1.3 钢管压接操作

第一模压模中心应与钢管中心基本重合,然后分别依次向管口端施压。施压顺序如图6所示。

图6 导线接续管钢管的施压顺序

4.1.4 穿铝管

1)当钢管压好后,用钢尺量NN=L3,记录L3的长度(L3〕为现场实测数据);

2)用钢尺自切割印记N分别向导线两侧量取NA=(L2-L3)/2处画铝管定位印记A;

3)将铝管沿外层铝线绞制方向推入直至铝管两管口与铝线上两端定位印记A重合为止;

4)在牵引机侧导线上从A点向牵引侧量L4标记为A1,将铝管管口从A点调整对齐到A1。

5)注:如用250T液压机压接时,L4取40mm,如用200T液压机压接时,L4取60mm,此步骤的目的是为顺压接续管预留伸长余量,压接时必须从A1侧开始压接。

图7 接续管铝管穿管图

4.1.5 铝管压接操作

1)首先检查导线接续管铝管的两端口与定位印记A1及A2是否重合;

3)自接续管铝管管口A1连续施压至压接位置B1(施工时必须注意压接方向为从移位后的),然后再从压接定位印记B2处开始连续施压至管口A2。压接顺序如下图8所示。

图8 导线接续管铝管顺压的施压顺序示意图

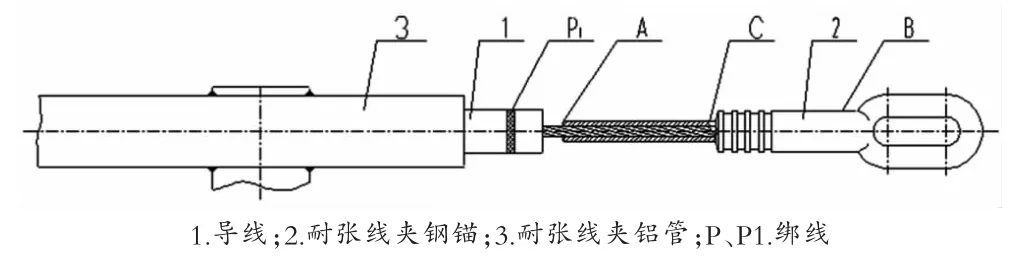

4.2 导线耐张线夹(NY-1000/45)液压施工

4.2.1 导线划印、切割

1)用钢尺测量耐张线夹钢锚的压接部位长度L5,耐张线夹铝管长度L6;

2)用钢尺自导线线端头O向线内量L5+ΔL5+L6+60=860mm处以绑线扎牢并标记为P(ΔL5约为耐张线夹钢锚的压接部位实长L5的18%);

3)将耐张线夹铝管套入,将铝管顺铝线绞制方向,向内旋转推入直至露出铝线端头;

4)自导线端头O向线内量 L5+ΔL5+25mm=185mm处标记为N,在N处向线内量20mm标记为P1,在P1处用绑线扎牢;在标记N处切断铝线。

5)划印及切割示意图如图9所示。

图9 耐张线夹铝股剥线图

4.2.2 穿耐张线夹钢锚及压接

1)在钢芯上自端头往内量135m,标出钢锚管口的定位印记A,将钢芯穿入钢锚直至和定位印记重合,钢锚穿管示意图如图10所示。

图10 耐张线夹钢锚穿管图

2)压接时第一模自耐张线夹钢锚圆环侧开始,依次向管口连续施压。钢锚施压顺序如图11所示。

图11 导线耐张线夹钢锚的施压顺序示意图

4.2.3 穿耐张线夹铝管

1)从铝管所能穿到钢锚极限位置B点,向导线侧量L6,画出铝管管口定位印记D。

2)实测B点至铝线端头E点的距离为L8。

3)在铝管上自钢锚侧铝管管口B点向导线侧分别量L7=80mm和L8,画出定位印记为C点和E点;CE间为不压区。

4)将铝管顺铝绞线线绞制方向推入直至耐张线夹铝管两管口分别与铝线及耐张线夹钢锚上的定位印记B、D重合为止。

5)从D点向导线侧量L9标记为D1,如用250T液压机压接时,L9取50mm,如用200T液压机压接时,L9取60mm,将铝管管口从D点调整对齐到D1;此步骤的目的是为倒压时的预留伸长余量,压接时必须从D1侧开始压接。

6)穿管后旋转铝管使铝股复位、紧密。铝管穿管示意图如下图12所示。

图12 导线耐张线夹铝管穿管示意图

4.2.4 耐张线夹铝管液压操作

第一模压铝管出口处,从D1压接到E,然后跳过CE之间的不压区,再从C点压接到管口。

图13 导线耐张线夹铝管反压的施压顺序图

5 质量及工艺要求

5.1 液压时的油压力标准值为80MPa

5.2 量尺画印的定位印记,画好后应立即复查,以确保正确无误

5.3 液压管压后用精度不低于0.1mm的游标卡尺测量压后对边尺寸,对边距尺寸S的最大允许值如下铝管62.12mm,耐张钢管19.12m,接续管钢锚20.84mm

5.4 压后铝管不应有肉眼即可看出的扭曲及弯曲现象,弯曲度不得大于2%,有明显弯曲时应校直,校直后不应出现裂缝。飞边、毛刺及表面未超过允许的损伤,应锉平并用不粗于0#砂纸磨光

6 试件拉力试验及结论

架线前按照此方法规定的操作工艺制作了检验试件,将接续管与耐张线夹做成一根试件,试件不得少于3根。试件的握着力均不应小于导线设计计算拉断力的95%,即导线试件的握着力不小于204.1kN。委托中国电力科学研究院做了拉力试验,试验数据如表3:

表3 试验结果

由上表可以看出,每根试件实际试验拉力都超出了要求握力的10%以上,表明按照此方法完全可以满足质量要求,同时配合辅助压接平台,压接管弯曲得到了有效的控制,此方法在施工中得到了很好的应用,证明此液压施工方法是保证大截面导线压接质量的有效手段。

[1]SDJ226架空电力线路导线及避雷线液压施工工艺规程(施行)[S].

[2]1000mm2大截面导线压接工艺导则[S].

[3]Q/GDW225-2008±800kV架空送电线路施工及验收规范[S].

[4]Q/GDW226-2008±800kV架空送电线路施工质量检验及评定规程[S].