轮胎花纹深度尺检测方法及测量不确定度评定

2013-05-14黄伟城

黄伟城

(浙江省计量科学研究院,杭州 310013)

0 引言

轮胎花纹的主要作用就是增加轮胎面和路面的摩擦力,以防止车轮打滑,保证车辆动力性、制动性和转向操作性,对车辆的行驶安全起到重要保证作用。轮胎花纹深度尺分为机械式和数显式,在使用中将深度测量杆插入轮胎花纹沟中,可以测出轮胎花纹的深度。目前还没有轮胎花纹深度尺计量检定规程和计量校准规范,根据其几何量特性主要包括:标尺标记宽度和宽度差、测量面的表面粗糙度、测量面的平面度、零值误差、示值变动性、漂移和示值误差。本文将对轮胎花纹深度尺的计量特性给出检测方法,并对示值误差的测量结果不确定度进行评定。

1 轮胎花纹深度尺的检测方法

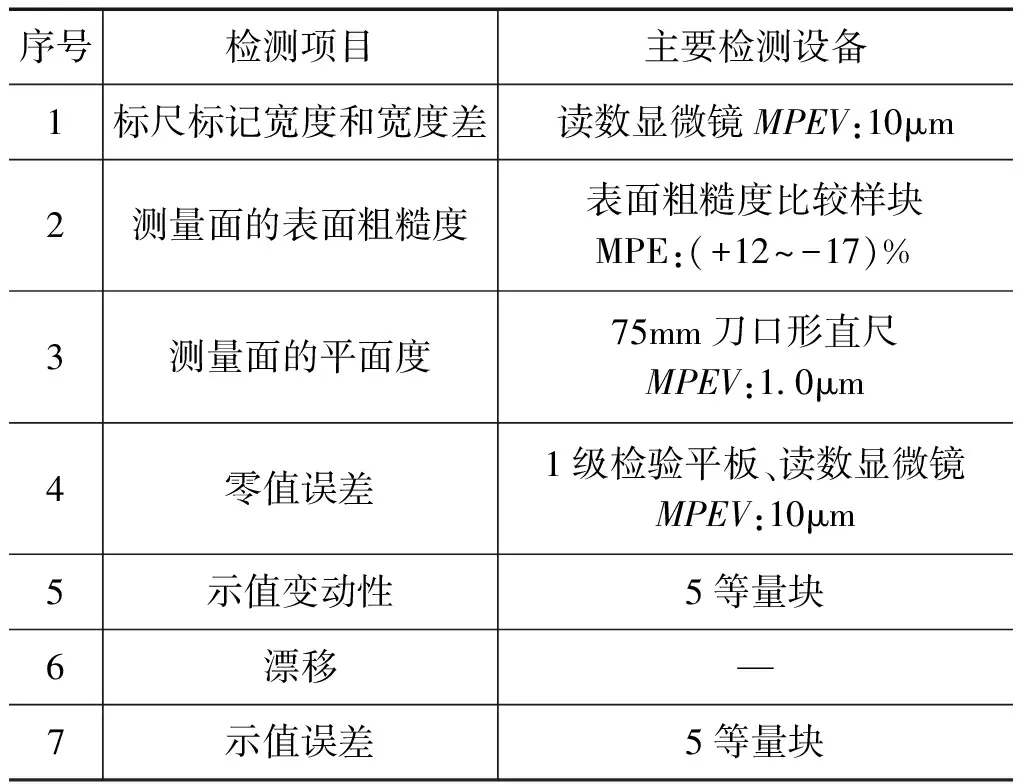

1.1 检测项目和主要标准器

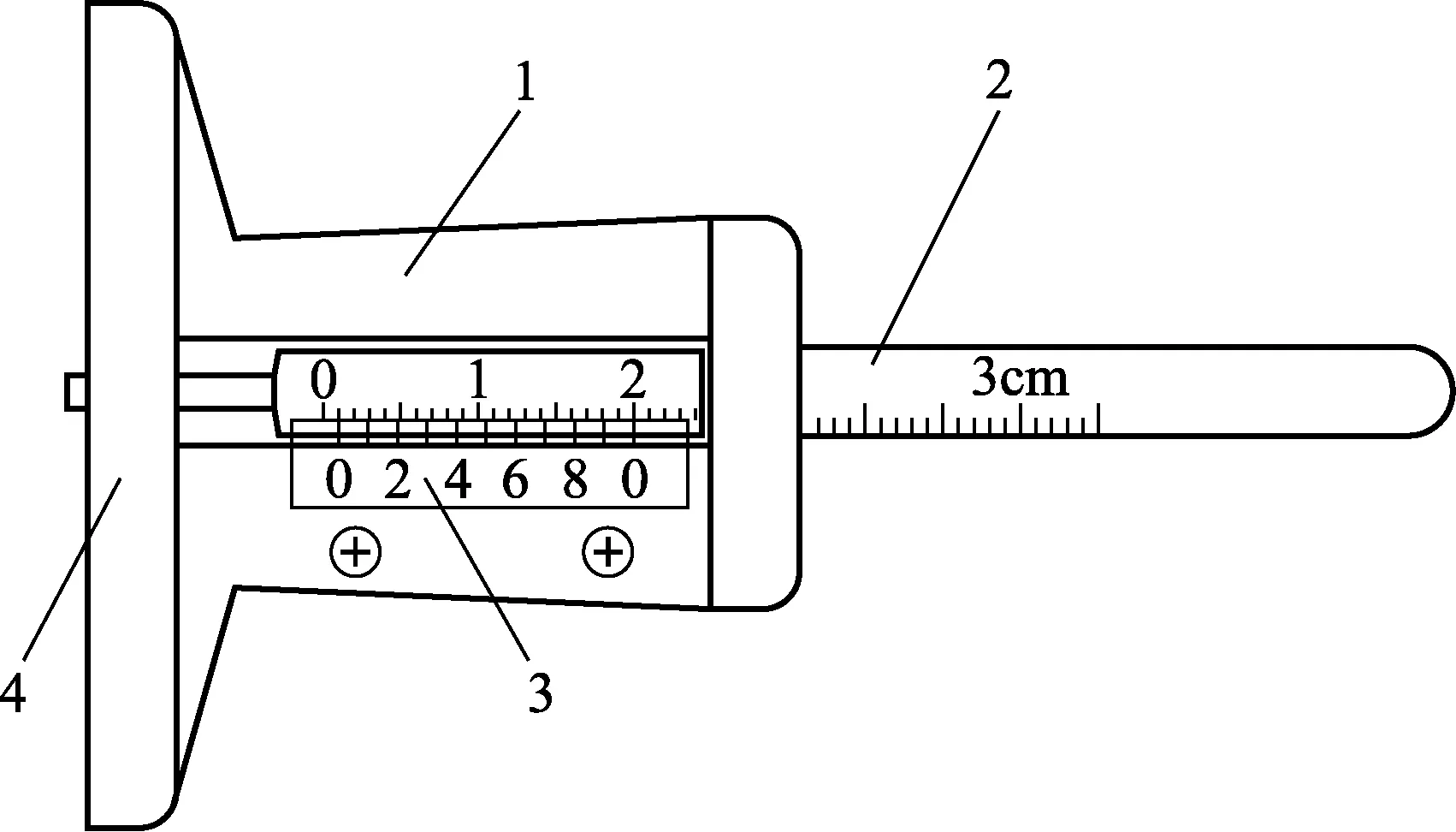

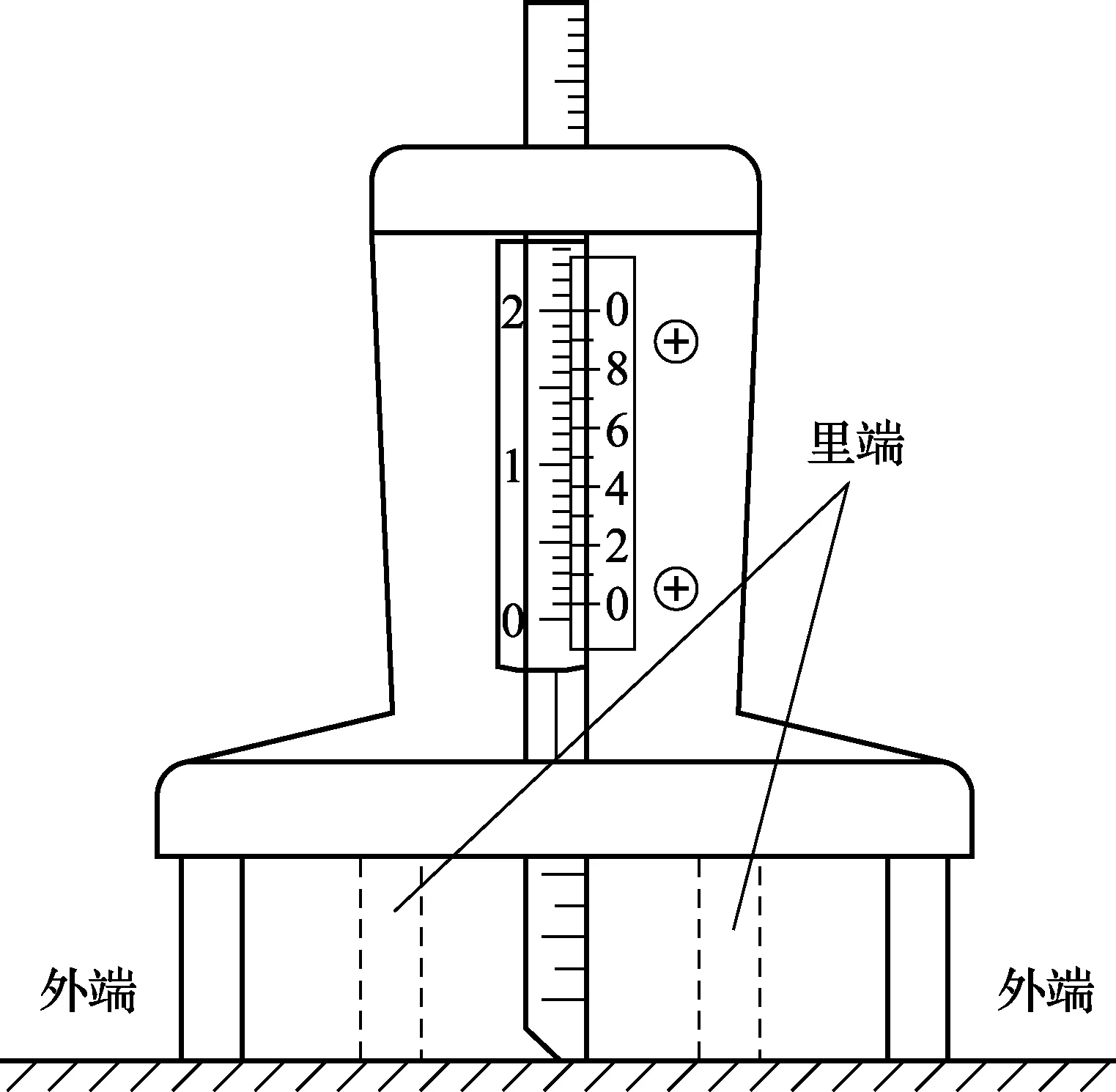

轮胎花纹深度尺如图1所示,根据轮胎花纹深度尺计量特性的要求,检测项目和标准器及其它设备如表1所示。

1.尺框;2.尺身;3.游标尺;4.测量面图1 轮胎花纹深度尺

表1 检测项目和标准器及其它设备

1.2 检测方法

首先检查外观以及各部分相互作用情况,确定没有影响计量特性的因素后再进行检测。

1.2.1 标尺标记的宽度和宽度差

在读数显微镜上检测,轮胎花纹深度尺应分别在主标尺和游标尺上至少各抽测3条标记测量其宽度。标记宽度差,以受检测标尺标记中最大值与最小值宽度之差来确定。

1.2.2 测量面的表面粗糙度

用0.4μm表面粗糙度比较样块进行比较测量,被检测的测量面表面粗糙度一般要超过表面粗糙度比较样块。

1.2.3 测量面的平面度

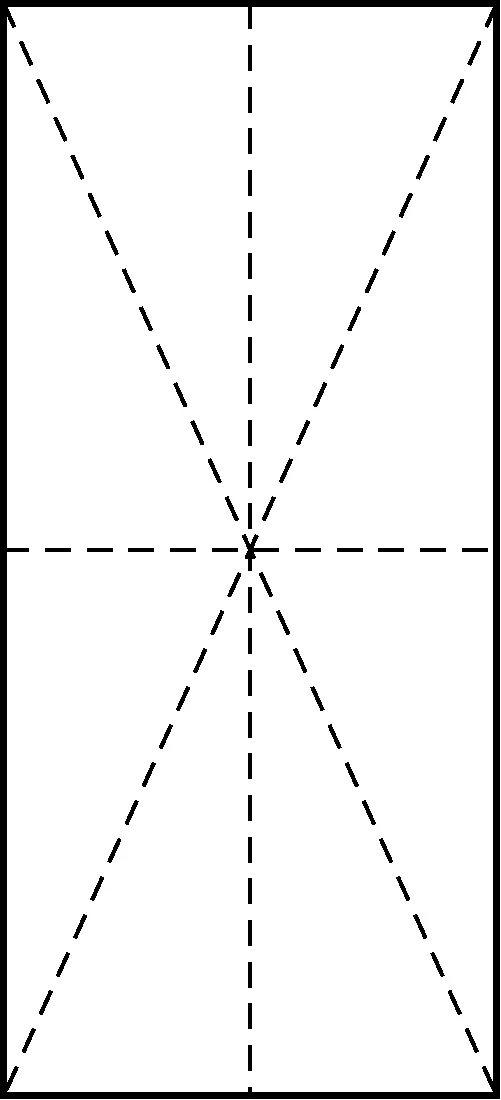

轮胎花纹深度尺的尺框测量面和尺身测量面位于同一平面时的平面度用刀口形直尺以光隙法比较测量。轮胎花纹深度尺测量时,先将尺框测量面置于1级检验平板上,移动尺身使其测量面与检验平板接触,使尺框测量面和尺身测量面处在同一平面。测量时,在轮胎花纹深度尺尺框和尺身测量面的公共面的长边、短边和对角线位置上进行(如图2所示)。其平面度根据各方位的间隙情况确定。

注:虚线为测量位置图2 平面度测量位置

1.2.4 零值误差

将尺框测量面与尺身测量面同时与检验平板接触,用目力观察其重合度。必要时,用读数显微镜测量。

1.2.5 示值变动性

对于数显轮胎花纹深度尺,将基准面与检验平板接触,移动尺身,使轮胎花纹深度尺测量面与检验平板接触。重复检测5次并读数,示值变动性以最大值与最小值的差值为检测结果。

1.2.6 漂移

目力观查。在1h内每隔15min观察1次,记录实测值,取最大漂移量的绝对值作为检测结果。

1.2.7 示值误差

用5等量块测量,检测点的分布应均匀分布在主标尺和游标尺的三个位置上,间隔设置不少于3点,如测量范围0~30mm,分度值为0.1mm的轮胎花纹深度尺,检测点可设置为10.2mm、21.5mm、29.8mm。

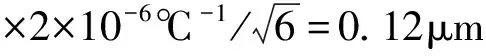

测量时,按受检尺寸依次将两组同一尺寸的量块平行放置在1级平板上,使基准面的长边和量块工作面的长度方向垂直接触,再移动尺身,使其测量面和检验平板接触,测量时,量块应分别置于基准面的里端和外端二个位置,如图3所示。轮胎花纹深度尺的测量面和基准面与量块表面接触应能正常滑动。

图3 轮胎花纹深度尺示值误差测量位置示意图

轮胎花纹深度尺示值与量块实际尺寸之差即轮胎花纹深度尺的示值误差

Δi=Li-Lj

(1)

式中,Δi为示值误差,mm;Li为轮胎花纹深度尺示值,mm;Lj为量块实际尺寸,mm。

2 轮胎花纹深度尺测量结果的不确定度评定

2.1 概述

2.1.1 环境条件:温度(20±5)℃,相对湿度不大于80%。

2.1.2 检测标准: 5等量块。

2.1.3 检测过程:下面对分度值为0.1mm,测量范围0~30mm的轮胎花纹深度尺的示值误差进行测量结果不确定度的评定。

2.1.4 目标不确定度UT

根据JJF 1094—2002《测量仪器特性评定技术规范》中5.3.1.4规定,评定轮胎花纹深度尺示值误差的扩展不确定度U(k=2)与其示值最大允许误差的绝对值MPEV之比,应小于或等于1:3,即

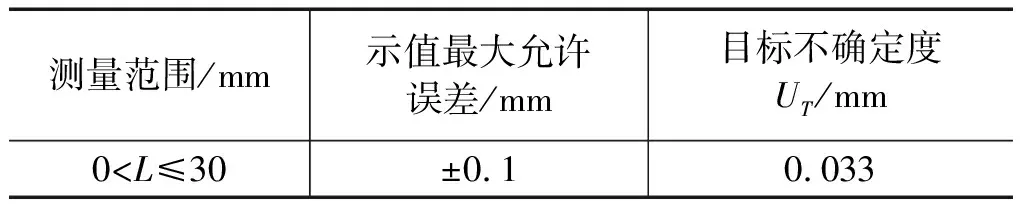

根据GB/T 21388—2008要求,分度值为0.1mm,测量范围0~500mm的游标类深度卡尺最大允许误差为±0.1mm,所以轮胎花纹深度尺技术指标与其相同。由上可以得到与轮胎花纹深度尺技术要求相对应的目标不确定度UT如表2所示。

表2 目标不确定度UT

2.2 模型

轮胎花纹深度尺的示值误差e:

e=Lc-Lb+Lc·ac·Δtc-Lb·ab·Δtb

(2)

式中, Lc为轮胎花纹深度尺的示值(20℃条件下);Lb为量块的实际尺寸(20℃条件下);ac、ab分别为轮胎花纹深度尺和量块的线膨胀系数;Δtc、Δtb分别为轮胎花纹深度尺和量块偏离标准温度20℃的值。

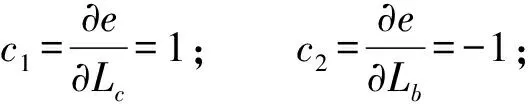

2.3 相关性和灵敏系数

由于Δtc和Δtb基本是采用同一只温度计测量而具有相关性,其数学处理过程比较复杂,为了简化数学处理过程,需要通过如下方法将相关转化为不相关。

令

δa=ac-abδt=Δtc-Δtb

由公式(1)就得到如下示值误差的计算公式:

e =Lc-Lb+Lc·ac·Δtc-Lb·ab·Δtb

=Lc-Lb+Lc·(δa+ab)·Δtc-Lb·ab·δtb

=Lc-Lb+Lc·δa·Δtc+Lc·ab·Δtc-Lb·Δtb

取L≈Lc≈Lb;a≈ac≈abΔt≈Δtc≈Δtb

得

e=Lc-Lb+L·δa·Δt·+L·a·δt

(3)

由公式(2)可以看出,各变量之间彼此不相关

u1、u2、u3、u4分别表示Lc、Lb、δa、δt的标准不确定度。

2.4 标准不确定度分量来源与评定

2.4.1 轮胎花纹深度尺的对线误差引起的不确定度分量u1

对于分度值为0.1mm的轮胎花纹深度尺,其对线误差分布区间为0.05mm,半宽为0.025mm;均匀分布,由公式得:

2.4.2 检定用5等量块估算的标准不确定度分量u2

根据JJG146-2011《量块》规定,5等量块中心长度的扩展不确定度:

U99=0.5μm+5×10-6ln,估计为正态分布,对应99%置信区间的包含因子k=2.6,故:

L=30mm

2.4.3 轮胎花纹深度尺和量块的热膨胀系数差估算的标准不确定度分量u3

由于材料性质的差异,两种材料热膨胀系数界限在(11.5±1)×10-6/℃的范围内服从均匀分布,则δa的区间半宽为2×10-6/℃,服从三角分布,测量尺寸为L,偏离标准温度的范围是±5℃,校准点的标准不确定度计算如下:

L=30mm

2.4.4 轮胎花纹深度尺和量块间的温度差估算的标准不确定度分量u4

轮胎花纹深度尺和量块间存在温度差,以等概率落于区间±0.5℃内任何处,其区间半宽为0.5℃,测量尺寸为L和线膨胀系数11.5×10-6/℃-1,校准点的标准不确定度计算如下:

L=30mm

=0.10μm

2.5 合成标准不确定度的计算

2.5.1 标准不确定度分量一览表

表3 标准不确定度分量和灵敏系数一览表

2.5.2 合成标准不确定度的计算

由于以上输入量估计值之间彼此独立不相关,因此合成标准不确定度为

=15μm

2.6 扩展不确定度

U=k×uc

取包含因子k=2,则

U=15μm×2=30μm=0.03mm

2.6 扩展不确定度概算讨论

测量不确定度概算表明:

U=0.03mm 测量不确定度合格判据U≤UT,本测量可行。 注:数显轮胎花纹深度尺示值误差测量结果的不确定度可参照进行评定。 本文通过对轮胎花纹深度尺几何量参数的检测所采用的检测设备、检测项目、检测方法及测量结果不确定度评定等分析研究,解决了目前开展轮胎花纹深度尺测量方法和测量结果不确定度评定的问题,综合实际在设备检测中的经验,以上技术指标能满足企业标准JB5608-1991《轮胎花纹深度尺》的要求,因此本文检测方法有效。该方法操作简便、准确度高,可做为计量技术人员检测轮胎花纹深度尺的技术参考依据。 参考文献 [1] 国家质量监督检验检疫总局.国家计量检定规程JJG 30—2012《通用卡尺》[S].中国计量出版社,2012 [2] 国家质量监督检验检疫总局.JJF 1071《国家计量校准规范编写规则》[S].中国计量出版社,2011 [3] 中国计量科学研究院.JJF 1059.1—2012《测量不确定度的评定与表示》[S]. 中国计量出版社,2012 [4] 中国计量科学研究院.JJF 1011—2011《通用计量术语及定义》[S]. 中国计量出版社,2011 [5] GB/T 21388—2008 游标、带表和数显深度卡尺[S].2008 [6] 田俊成,等.带表卡尺示值误差检定方法的探讨 .计量技术, 2013(5)3 结束语