轮胎模具铝花纹块加工的新工艺

2013-05-14李爽

李 爽

( 沈阳子午线轮胎模具有限公司, 辽宁 沈阳 110036)

轮胎模具按结构基本上分为两半模具和活络模具两种,而活络模具可细分为圆锥面导向活络模具和斜面式导向活络模具。我公司作为最早引进轮胎活络模具的企业,已经在轮胎活络模具的设计和制造上加入了特有的技术,生产的活络模具销往国内、外等众多的著名轮胎厂家,如美国的Goodyear公司、德国的Continental公司、中国的华南公司、佳通公司、杭州中策集团、招远玲珑公司等。但随着行业竞争的激烈,科技的进步以及加工设备的更新,原有的一些技术已经不再适应高速的行业的发展,因此,我公司通过与国外模具生产企业的合作与交流和自身的技术提高,发明了一种填补国内行业空白的花纹块生产加工工艺(已获国家发明专利),来提高花纹块的生产质量和生产效率。

1 活络模具简介

轮胎活络模具是子午线轮胎生产中,最后硫化成型用的模具。活络模具的主要结构[1,2]包括壳体和型腔两大部分。壳体又称为向心机构,是轮胎模具的外部结构,起到连接硫化机与内部型腔的作用;型腔是模具的内部结构,是与轮胎胎坯接触,并在高温硫化和内压下使轮胎胎坯成型的模腔。壳体部件有外模套、导向机构、弓形座、上盖及底座;型腔包括花纹块、上、下侧模和上、下钢圈等。型腔中的花纹块是轮胎硫化后直接形成胎顶花纹的重要部分;上、下侧模和上、下钢圈则是轮胎胎侧和字体硫化成型的重要部件。轮胎质量的优劣主要取决于型腔的加工质量,但是壳体的好坏也会影响到轮胎的质量和硫化机的使用。

2 花纹块的加工

对轮胎质量的优劣程度有影响的主要部分是型腔中的胎侧板和花纹块,胎侧板和花纹块的加工质量将直接影响到轮胎的美观度、轮胎圆度、动平衡等参数。因此提高模具质量的关键就是提高胎侧板的加工和花纹块的加工,尤其是花纹块的加工质量决定了轮胎的圆度和动平衡,也就决定了汽车驾驶的舒适度和平稳性。

2.1 花纹块分类

花纹块根据材质可分为铝花纹块和钢花纹块;根据加工方法的不同又可分为铸造加工和电火花加工,而今随着数控加工中心能力的提高又增添了直接单块机械加工的方法。本篇文章所阐述的只涉及铸造铝制花纹块的加工,所以以下文章中提到的花纹块均指铸铝花纹块。

2.2 花纹块现有加工工艺

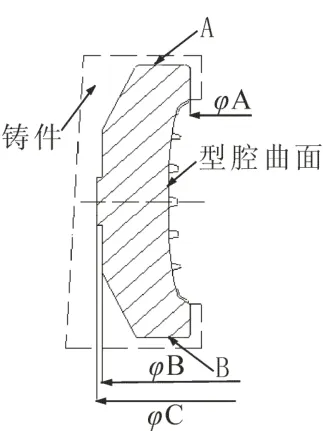

现今绝大多数的模具制造厂家,铝花纹块是通过铸造形成铝花纹圈(不包括压铸技术的使用),然后通过机加工和钳工修整达到用户要求。具体工艺简介如下(图1)。

图1 花纹块Fig.1 Segment block

(1)铸造[3]:将液态铝浇筑至砂型中,待冷却后除去型芯,形成铸铝花纹圈;

(2)车[4,5]:通过找正在车床上粗、精车出整体花纹圈的ΦB、ΦC及A、B平面;

(3)分瓣:通过线切割机床将花纹圈分割为花纹块;

2013年12月20日,中国水务公司与新疆乌鲁木齐市政府签订了《城市基础设施项目投资建设合作框架协议书》。此举标志着中国水务公司在开拓水务一体化市场方面又迈出了有力一步。我们看到,中国水务公司正沿着既定的目标和方向稳步前行。

(4)通过胎具以ΦB径为基准精车出ΦA径;

(5)以ΦA径为精基准,钳工修整加工型腔曲面。

以上加工工艺是现在大多数轮胎模具厂家应用的加工工艺。但是该工艺对于真正加工出高质量的花纹块是有所欠缺的。它首先不能解决铸造过程中易出现的花纹块位置的改变(如图2、图3)。

图2 倾斜Fig.2 Incline

图3 变形Fig.3 Deformation

另一方面是浇筑至冷却过程中受热及降温过程中产生的倾斜即产生倾斜量(图2),并在以上的机加工过程中无法对此处产生花纹块的变形进行弥补,只能在花纹块的修整过程中需要人工去修整倾斜和位置变化产生的加工余量,造成加工量大,花纹块表面变形大,而且皮下缩孔(即砂眼)的产生,从而影响了模具质量及使用寿命。

2.3 花纹块新加工工艺的研发

针对现有加工技术中存在的问题,我研发了一种新的加工工艺,解决现有技术中存在的加工问题,并且减少了钳工的修整量,从而提高了花纹块的加工质量,提高了生产效率,并取得了国家的专利。首先,我通过工艺学的基础将粗基准选择为最终要保证的型腔曲面。其次,将原来的先整圈精车、后分瓣的机加过程改为先分瓣后精车。具体工艺简介如下:

(1)铸造:将液态铝浇筑至砂型中,待冷却后除去型芯,形成铸铝花纹圈;

(2)车:将铸造表面进行简单车削;

(3)分瓣:通过带锯床或者线切割机床将花纹圈分割为花纹块;

(4)铣:将单块花纹块固定在特制装夹具上,以型腔曲面为基准找正,粗、精铣A、B面、及B面上的定位基准槽;

(5)铣:以 B面和基准槽为基准,在特制装夹具上找正装夹后,精铣花纹块的两个侧面;

(6)车:以 B面和基准槽为基准,将单块的花纹块拼装在工作盘上,固定后整体吊装到车床上粗、精车ΦB、ΦC;

(7)通过胎具以ΦB径为基准精车出ΦA径;

(8)以ΦA径为精基准,钳工修整加工型腔曲面。

由于本工艺是在花纹块铸造后,进行简单的粗车加工后,进行分瓣,使之成为单块。然后根据每块铸造曲面和每块预留的铸造基准,在第一种工装和设备上精铣A、B面和定位槽。完成后通过第二组工装和设备,精铣花纹块的两个配合的侧面。最后通过第3种工装,精车出花纹块重要的配合尺寸。这样就能根据铸造时每一块的精确基准,加工出以后各工序的半精基准和精基准,通过数控设备的加工,保证花纹块外形的几何尺寸。最后,到达钳工修整工序时,花纹块的型腔面就没有铸造时产生的倾斜和变形量,而且花纹块的圆度和每块花纹块的角度也会得以保证。

另外本工艺加工过程中还实现了基准的统一,即铣花纹块侧配合面和精车ΦB径的基准一致,这样精基准ΦB径和ΦA径的加工也得以保证;另外钳工工序修整量的减少,避免了花纹曲面的变形和皮下缩孔的产生。

[1]李爽.浅谈轮胎模具镭射线的加工[J].中国橡胶,2012(12):47-48.

[2]石伟,齐晓红,胡海余.浅谈轮胎胎冠钢片窝的实现[J].中国橡胶,2007(01):37-38.

[3]选普,李继强.铸造工艺学[M]. 北京:化学工业出版社,2009-08-01.

[4]朱淑萍.机械加工工艺及装备[M]. 北京:机械工业出版社,2007-04-01.

[5]王先逵. 机械工艺手册[M].北京:机械工业出版社, 2007-02-01.