生产超低硫柴油S-RASSG技术新进展及工业应用

2013-05-14宋永一方向晨刘继华

宋永一,方向晨,郭 蓉 ,刘继华

(中国石化 抚顺石油化工研究院, 辽宁 抚顺 113001)

随着国民经济的快速发展,市场对石油化工产品需求量不断增加,使得我国进口含硫原油加工量呈逐年上升的趋势。另一方面,随着环保法规的日趋严格,对汽柴油产品质量的要求越来越苛刻。随着柴油的低硫化,加氢精制技术显得越来越重要。尽管可以通过提高反应温度、降低反应空速、改建或新建装置增加反应器体积、增加循环氢脱H2S设施、降低原料油馏分切割点及采用更高活性催化剂等方式来提高柴油加氢装置脱硫深度,但相比之下,最经济和简便的方法是根据装置工况条件选择最适合的高活性加氢脱硫催化剂。

抚顺石油化工研究院(以下简称FRIPP)在成功开发改性氧化铝载体的基础上,通过优化组合活性金属组分、改进催化剂金属浸渍技术,相继开发了针对不同柴油原料的 FH-DS[1]、FH-UDS[2]、FHUDS-2[3]、FHUDS-3[4]、FHUDS-5[5]及 FHUDS-6[6]等系列柴油加氢深度脱硫催化剂,并在国内外 100多套大型柴油加氢装置成功应用。

众所周知,工业上加氢装置反应器多属绝热滴流床反应器,反应器入口和出口之间存在着温度和浓度梯度分布,反应器内不同部位反应环境存在着很大的差异,发生的化学反应类型也各不相同。在反应器不同区域内装填与该区域反应环境及反应类型相适应的单元催化剂,可以发挥不同类型催化剂的优势,从而在活性、选择性及稳定性上达到最优的协同效果,进而提升装置的技术水平,降低投资和能耗,减少碳的排放。

1 柴油超深度脱硫S-RASSG技术研究

1.1 S-RASSG技术配套催化剂性能

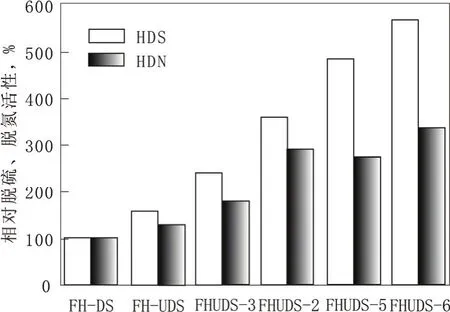

FRIPP采用RASS( Reaction Active Sites Synergy活性位协同作用)技术,通过制备更大孔容和更高比表面积氧化铝载体,为活性金属的分散提供足够多的场所,改善了活性组分的分散性能,调节了载体与活性金属间的相互作用,使活性金属的硫化更为完全,生成更多活性高的边缘活性中心,进而提高了催化剂的加氢脱硫活性。采用RASS技术制备的FHUDS系列加氢精制催化剂加工直馏柴油时相对脱硫活性见图1。

图1 FHUDS系列催化剂相对脱硫、脱氮活性Fig. 1 The relative volume HDS and HDN activity of FHUDS series catalyst

1.2 S-RASSG技术的设计思路

为了更好地发挥柴油深度加氢脱硫催化剂的活性,FRIPP对W-Mo-Ni(或Mo-Ni)型催化剂以及 Mo-Co型催化剂的反应性能及反应机理进行了深入研究。结果表明:在较高的氢分压、较低的空速条件下,W-Mo-Ni(或Mo-Ni)催化剂的加氢活性优势明显,加氢产品中芳烃含量随着反应温度升高而降低。但是反应温度过高(>370 ℃),W-Mo-Ni(或 Mo-Ni)催化剂芳烃加氢饱和热力学平衡效应显现,芳烃含量增加,因而也会导致深度脱硫效率下降,而Mo-Co催化剂加氢产品受热力学影响较小。

一般来说,柴油加氢装置反应器上床层温度相对较低、氢分压较高、硫化氢和氨浓度低,其反应条件更适合芳烃饱和,有利于发挥催化剂的加氢活性。反应器下床层氢分压相对较低、硫化氢浓度高、特别是运转中后期反应温度高容易受热力学平衡限制,不利于催化剂加氢活性的发挥,反而是Mo-Co型催化剂在此条件下更易实现超深度脱硫。

FRIPP根据反应器不同床层在运转过程中的工况条件和反应特点,结合不同类型催化剂在不同条件下超深度脱硫时的优缺点,开发了柴油超深度脱硫 S-RASSG催化剂级配技术,将加氢活性高的催化剂装在反应器上床层,直接脱硫活性或烷基转移活性高的催化剂装填在反应器下床层,以便更好地发挥不同类型催化剂的优势,并有效降低高温下热力学限制带来的超深度脱硫难度。

2 柴油超深度脱硫 S-RASSG技术的工业应用

柴油超深度脱硫 S-RASSG技术及其配套的FHUDS-2/FHUDS-5催化剂体系自 2010年 6月以来,先后在中国石油化工股份有限公司所属企业A炼厂330万t/a柴油加氢装置、B炼厂80万t/a柴油加氢、C炼厂300万t/a柴油加氢及D炼厂新建240万t/a柴油加氢等装置进行了工业应用;同时,新一代催化剂级配体系FHUDS-6/FHUDS-5催化剂已在E炼厂320万t/a(原260万t/a通过更换催化剂扩能)柴油加氢装置以及F炼厂340万t/a柴油加氢装置(原260万t/a通过更换催化剂扩能)上进行工业应用,均取得了满意的效果。

2.1 FHUDS-2/FHUDS-5催化剂级配工业应用

2.1.1 A炼厂生产国Ⅳ标准清洁柴油

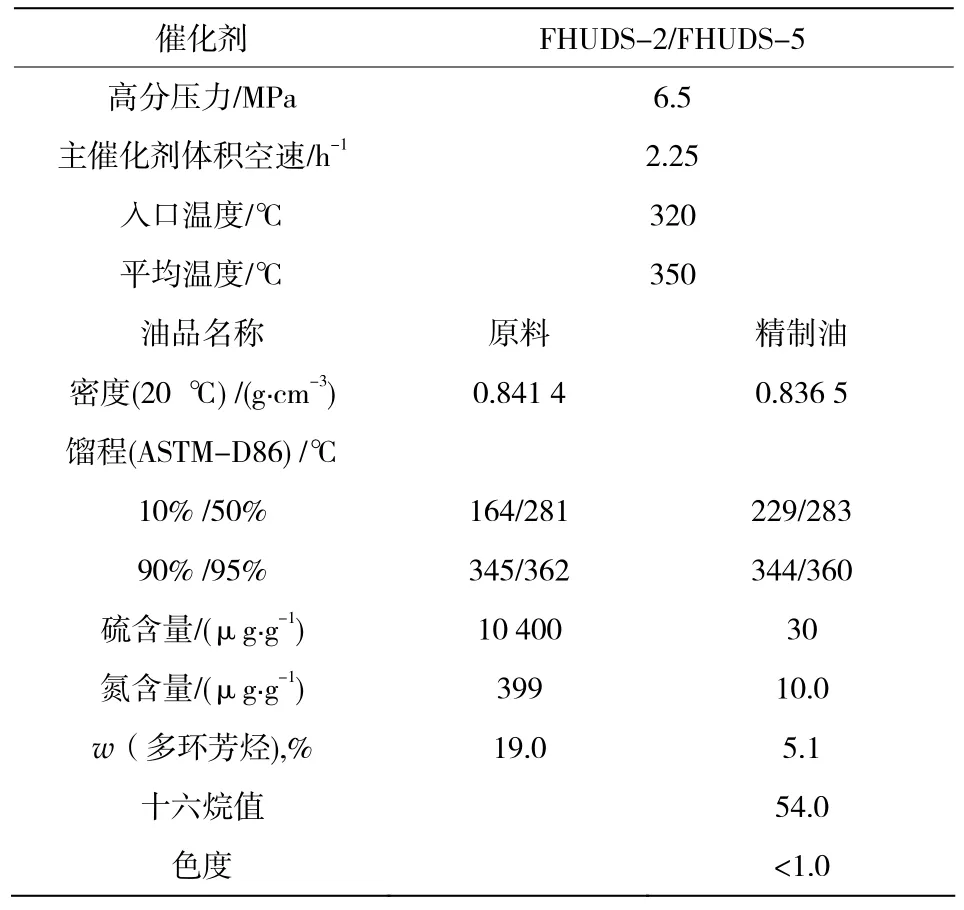

A炼厂330万t/a柴油加氢装置以含40%(质量分数)的焦化汽柴油及催化柴油的混合柴油为原料,硫氮含量均高,设计空速高达2.3 h-1,因而生产国Ⅳ标准柴油时对催化剂的性能提出了更苛刻的要求。针对该装置的特殊性和原料油的苛刻性,FRIPP在大量中型试验基础上,推荐该装置采用S-RASSG技术及配套FHUDS-2/FHUDS-5催化剂。该装置高空速条件下生产国Ⅳ标准清洁柴油的催化剂活性标定结果见表1。

表1 A炼厂330万t/a柴油加氢装置工业应用结果Table 1 The S-RASSG commercial results in A refinery

表1结果表明,处理硫质量分数1.04%、氮质量分数399 µg/g的直柴、焦化汽柴油及催化柴油的混合油,在高分压力6.5 MPa、体积空速2.25 h-1、反应器入口温度 320 ℃、平均温度 352 ℃等条件下,柴油产品硫质量分数30 μg/g、十六烷值为54、多环芳烃含量5.1%,说明FHUDS-2/FHUDS-5催化剂组合使用可以在高空速条件下满足生产国Ⅳ标准柴油的需要。

该装置自2010年11月至2011年2月间,在高分压力6.5 MPa、体积空速1.8~2.2 h-1、反应器入口温度 318~325 ℃等条件下,加工硫质量分数为0.96%~1.26%的直馏柴油掺兑40%(质量分数)的催化柴油及焦化汽柴油的混合油,连续生产国Ⅳ标准柴油70余天。期间精制柴油硫质量分数低于50 μg/g,十六烷值及多环芳烃等主要指标均符合国Ⅳ排放标准要求,体现了该催化剂体系超深度脱硫活性好和对原料油适应性强的优势。

该装置自2011年4月-2012年6月间,通过调整反应器入口温度,切换操作生产国Ⅲ和国Ⅳ标准柴油,装置运行良好,产品质量稳定。至2012年6月,该装置已连续运转24个月,生产国Ⅳ标准柴油时,反应器入口温度由初期的 320 ℃提高至 330℃,体现出S-RASSG技术具有很好的活性稳定性。

2.1.2 C炼厂生产国Ⅳ、欧Ⅴ标准清洁柴油

C炼厂新建300万t/a柴油加氢装置以密度大、干点高的催化柴油、常三线柴油和减一线柴油为原料,采用S-RASSG技术及配套的FHUDS-2/FHUDS-5催化剂。该装置生产硫质量分数低于50 μg/g及硫质量分数低于10 μg/g清洁柴油的催化剂活性标定结果见表2。结果表明:(1)处理硫质量分数0.613%、氮质量分数446 μg/g的含质量分数55.6%直柴、质量分数20.6%减一线柴油及质量分数23.8%催化柴油的混合油,在入口总压8.0 MPa、体积空速1.85 h-1、入口温度 320 ℃、平均温度 349 ℃等条件下,精制柴油硫质量分数为10 μg/g;(2)处理硫质量分数0.5%的含质量分数71.0%直柴、质量分数26.2%减一线柴油及质量分数2.80%焦化柴油的混合油,在入口总压8.0 M Pa、体积空速1.85 h-1、入口温度330 ℃、平均温度3 50 ℃等条件下,精制柴油硫质量分数低于5 μg/g。

表2 C炼厂300万t/a柴油加氢装置工业应用结果Table 2 The S-RASSG commercial results in C refinery

2.1.3 D炼厂生产国Ⅳ标准清洁柴油

D炼厂260万t/a柴油加氢装置以直馏柴油、焦化汽柴油及催化柴油的混合油为原料,采用S-RASSG技术及配套FHUDS-2/FHUDS-5催化剂。该装置生产硫质量分数低于50 μg/g清洁柴油的催化剂活性标定结果见表3。

从表3可知:处理硫质量分数1.2%、氮质量分数331 μg/g的含56.0%(质量分数)直柴、24%(质量分数)焦化汽柴油及20%(质量分数)催化柴油的混合油,在入口总压6.9 MPa、体积空速2.0 h-1、入口温度315 ℃、平均温度354 ℃等条件下,精制柴油硫质量分数为11.0 μg/g。

2.2 FHUDS-6/FHUDS-5催化剂级配工业应用

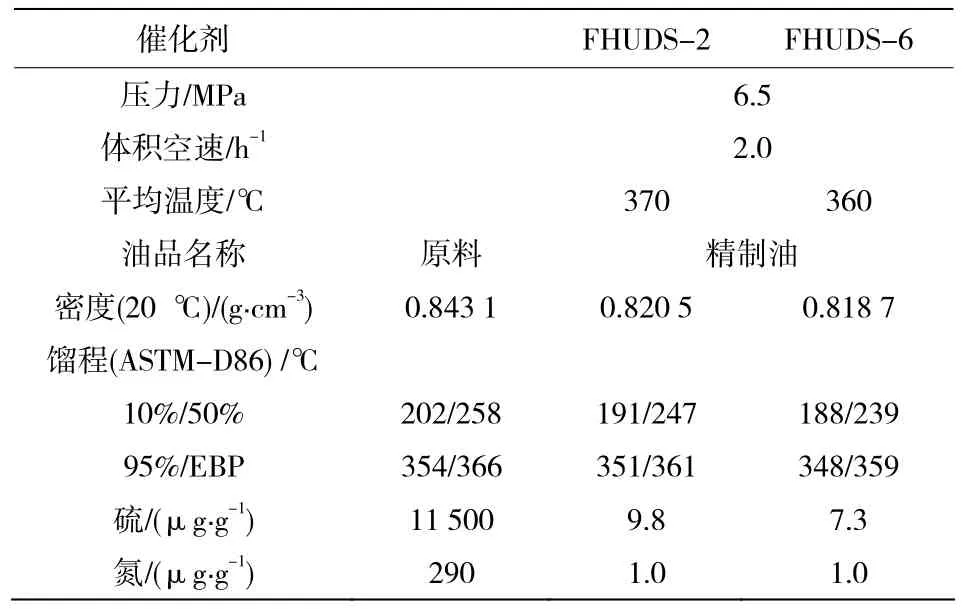

FRIPP在成功开发FHUDS-2和FHUDS-5催化剂的技术基础上,2010年又开发出了高活性的Mo-Ni型FHUDS-6催化剂。从表4中催化剂的活性对比评价结果可以看出,加工处理直柴掺兑焦化汽柴油及催化柴油混合油时,FHUDS-6催化剂所需反应温度比FHUDS-2催化剂低了10 ℃,其超深度脱硫活性及对十六烷值的增幅也明显优于FHUDS-2催化剂。FHUDS-6催化剂与 FHUDS-5催化剂组合使用或单独使用可以更好地满足生产国Ⅳ和欧Ⅴ标准清洁柴油的要求。

表3 D炼厂260万t/a柴油加氢装置工业应用结果Table 3 The S-RASSG commercial results in D refinery

表4 FHUDS-6催化剂活性对比结果Table 4 The activity results of FHUDS-6 contrasting to FHUDS-2 catalyst

E炼厂260万t/a柴油加氢精制装置于2006年8月建成投产,采用抚顺石油化工研究院开发的FH-UDS催化剂和工艺技术。装置自投产以来操作状况良好,产品质量稳定。FH-UDS催化剂已经使用两个周期。2012年7月该装置利用原反应器,采用S-RASSG技术及配套FHUDS-6/FHUDS-5催化剂,实现装置操作规模扩能至320万t/a。装置于两种工况下生产硫含量小于50 μg/g清洁柴油的催化剂活性标定结果见表5。可知:(1)260万t/a工况条件下,处理硫质量分数 1.56%、氮质量分数 484 μg/g的含 70%(质量分数)直柴及 30%(质量分数)焦化柴油的混合油,在反应器入口氢分压 5.5 MPa、体积空速1.6 h-1、入口温度327 ℃、平均温度358 ℃等条件下,精制柴油硫含量为44.0μg/g;(2)320万t/a工况条件下,处理硫质量分数1.56%、氮质量分数484 μg/g的含70%(质量分数)直柴及30%(质量分数)焦化柴油的混合油,在反应器入口氢分压 5.5 MPa、体积空速 1.9 h-1、入口温度333 ℃、平均温度364 ℃等条件下,精制柴油硫含量为43.7 μg/g。

表5 E炼厂320万t/a柴油加氢装置工业应用结果Table 5 The S-RASSG commercial results in A refinery

3 结 论

针对柴油质量升级,FRIPP开发了S-RASSG技术及其配套使用的FHUDS-2/FHUDS-5催化剂以及新一代FHUDS-6/FHUDS-5催化剂,已在国内多套柴油加氢装置成功应用。工业应用结果证明:在中等反应压力、主催化剂体积空速1.8~2.2 h-1、反应器入口温度320 ℃,平均反应温度350 ℃左右等条件下,采用S-RASSG级配技术,加工直柴掺兑40%(质量分数)催化柴油及焦化汽柴油且硫含量高的混合油,可以长周期稳定生产满足国Ⅳ标准低硫柴油的需要,适当优化原料或提高反应温度,产品可以满足欧Ⅴ标准。S-RASSG技术的开发,使得炼油企业可以根据其原料油性质、工况条件及产品质量要求来选择最适合的催化剂或级配体系,为加工高硫柴油生产国Ⅳ和欧Ⅴ标准超低硫柴油提供了有力的技术支撑。

[1]郭蓉,姚运海,周勇. FH-DS柴油深度加氢脱硫催化剂的研制[J].石油炼制与化工,2004,35(05):5-7.

[2]吴华.FH-UDS柴油深度加氢脱硫催化剂的工业应用[J].当代化工,2008,37(03):283-285.

[3]姚波,杨成敏.FHUDS-2催化剂在天津石化的工业应用[J].当代化工,2011,40(07):725-728.

[4]宋永一,郭蓉.FHUDS-3催化剂的研制及工业应用与器外再生[J].炼油技术与工程,2012,42 (06):54-57.

[5]宋永一,丁贺,郭蓉. FHUDS-5催化剂的反应性能和工业应用[J]. 石油炼制与化工 , 2013, 44(02):14-17.

[6]宋永一,柳伟,刘继华. FHUDS-6催化剂的反应性能和工业应用[J].炼油技术与工程, 2012, 42(11):50-54.