浅谈蓄热式燃烧系统和PID温控系统在天然气熔铝炉中的应用

2013-05-12耿俊超

耿俊超

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

1 概述

东北轻合合有限责任公司系国内第一家铝镁生产厂家,其军工产品在国防和航空航天业占有主导地位。公司熔铸生产线熔铝炉为传统的煤气炉,因其设备老化严重,控制落后,成本、能耗、污染均比较高。2012年,公司引进新型环保蓄热式天然气熔铝炉。

2 工作流程

熔炼炉可选用矩形(或圆型)固定式燃气炉。炉子原料为100%的固体料(如铝及铝合金型材废料、重熔铝锭、中间合金锭及返回废料),采用专用的加料工具(如叉车、专用加料车等)通过侧置炉门(圆型炉为顶式加料)加到炉内,固体料在炉内按熔炼工艺进行熔化;烧嘴采用高效节能的蓄热式烧嘴,能使固体铝迅速熔化;固体料熔化之后,将按工艺要求进行配料,采用磁力搅拌器对液态铝进行有效、充分的搅拌,以使铝液温度、成分更均匀(熔炼期间也可进行搅拌,可以提高炉子的熔化率)。在整个熔炼周期内,搅拌、扒渣(采用叉车或专用扒渣机进行扒渣)、取样,样品分析以及温度调节都可以实施。

在铝液的成分和温度都符合工艺需求之后,铝水通过转注流槽注入保温炉内,保温炉为倾动式矩形燃气炉,铝水转注完毕后,在炉内完成精炼、扒渣、静置、调温等工序。铝熔体温度符合铸造工艺要求而且铸造机已达到待铸状态,倾动炉子,铝熔体通过流口、流槽流经在线除气、过滤装置后,进行铸造。

3 蓄热式烧嘴燃烧系统

天然气炉采用蓄热式燃烧系统,系统采用1对蓄热式燃气烧嘴,以满足炉子的熔化率要求。此烧嘴采用小功率的天然气烧嘴进行最初的点火。合理的烧嘴布置方式可确保铝金属熔体有良好的对流传热效果。烧嘴与蓄热箱相连,燃烧废气经过没有工作的烧嘴由排气风机排出。废气的最终温度取决于炉子的温度,但最高不超过250℃。烧嘴的切换由PLC系统控制自动调节。燃烧时距烧嘴1m处测其噪音小于85dB(A)。

燃烧系统的烧嘴负荷调节采用流量配比调节方式。燃烧系统由助燃风机、排烟风机、点火及冷却风机、电动调节蝶阀、助燃风及燃料流量检测系统(孔板及压力变送器)、稳压阀、电磁阀、安全快断阀、压力开关/表等构成。在炉子运行期间,烧嘴控制系统自动调节烧嘴燃烧。当铝水达到设定温度时,控制系统自动调节或关闭火焰。每个烧嘴均设有点火系统及火焰检测,连续监视火焰燃烧,一旦没有测到火焰,装置便会自动关闭燃气管上的电磁阀。整个燃烧系统具有良好的连锁保护、吹扫控制等功能,能确保烧嘴充分的燃烧及安全工作。

每个烧嘴都配有一个烧嘴喷头,每个烧嘴喷头配有一个以氧化铝球为蓄热介质的蓄热式再生床,两个烧嘴喷头交替燃烧,再生床轮流蓄热,实现空气的预热和废气的排放。根据炉内温度的不同,烧嘴喷头的切换周期也不同,其排放的烟气温度也不同,但排烟温度最高不超过250℃。蓄热介质采用氧化铝小球,通常,需要每1~2个月更换一次,每次更换时间约需1~1.5小时。

4 控制系统

本炉子的控制系统选用SIEMENS S7-300程控器作为控制核心,硬件包括CPU模块,I/O模块,AI模块,AO摸块,电源模块等(I/O预留10%余量)。熔化炉与同条线的保温炉共用一套HMI(SIEMENS MP277-10 TOUCH)人机界面,用于实时显示熔炼炉各部分的工作状态,并可即时设定和修改工艺参数。

控制程序具备联锁保护、故障报警及完善的控制功能。已经过多次现场实践,并可按照用户的要求做适当的修改。程序具有相当的透明性,可理解性及易维护性。控制系统包括:温度控制、烧嘴热负荷调节控制、炉压控制、吹扫控制、点火控制、烧嘴切换控制和传动机械控制等。

4.1 温度控制

温度控制为本设备的核心,主加热器为2个蓄热式烧嘴。共有炉气定温控制和铝液温度串级控制(辅助)两种,在熔化初期采用炉气定温控制,在熔化后期和转炉之前,采用铝液温度串级控制。两种控制方式的切换为人工手动切换,切换操作在触摸屏上进行。

炉气温度控制是根据热电偶采集到的温度信号送入PLC中的模拟量输入模块经冷端补偿,线性化处理,与给定温度比较,经PID运算后,输出电信号控制和调节燃烧负荷的大小,以达到温度自动调节的目的。

4.2 串级控制

串级控制,即由铝液温度热电偶采集的温度信号送入温度控制模块经冷端补偿,线性化处理,与给定值一起经PID运算,其结果与炉气温度热电偶采集的温度信号一起输入到温度控制模块,经处理后输出电信号控制和调节燃烧负荷的大小,达到温度自动调节的目的。

4.3 PID控制

它通过调整比例P、积分I、微分D三个参数,使大多数工业控制系统获得良好的闭环控制性能,具有结构简单、参数易调整、不必求出被控对象的数学模型等优点,而数学式PID比模拟PID控制更灵活,有更多的控制思想,可以更充分的发挥计算机的优点,下面简要介绍数字PID算法。

微分方程的PID表达式为

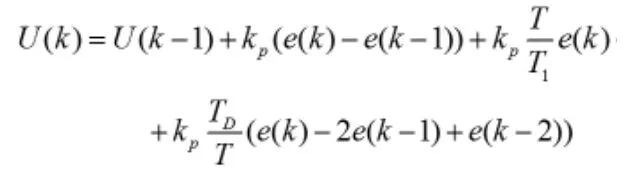

将其以周期T采样,积分部分用矩形积分计算,微分部分用一阶后向差分计算,并略写T,便得到了标准的数字PID位置表达式。用位置表达式可以推算出其递推表达式,选用-种离散方法进行离散,便得到了标准的数字PID递推位置算式:

此即为流程图和程序编写的依据。

4.4 烧嘴热负荷调节控制

选择好炉子的温度控制模式后,PLC根据所选定的温度控制模式经PID计算出烧嘴的负荷,然后输出到空气及天然气管路的调节阀,调节阀按预定比例自动调节供风量和供气量,从而改变燃烧火焰大小,达到温度自动调节的目的,供风量及供气量通过孔板进行检测并被送到PLC,由PLC根据预设定比例进行调节。

结语

蓄热式燃烧技术和PID控温系统在熔铝炉上的应用,可以很精准的控制温度,显著地节约燃料,降低成本,提高加热质量,并在减少污染物的排放方面有很大的优势。

[1]李惠光.微型计算机控制技术[M].北京:机械工业出版社,2002.

[2]自动控制理论[M].北京:机械工业出版社,2001.

[3]周瑞增,杜万明,高山虎.熔铝炉节能改造与效益[J].有色冶金节能.