某模具结构的设计与加工工艺探讨

2013-05-12刘艺兵

刘艺兵

(翔安区市政市容环境卫生管理处 福建 厦门 361000)

一、模具结构

改进动模具结构采用了型腔四周环绕冷却水路和型芯鸭舌水路解决了冷却不充分和粘定模等问题。并采用了1模2腔的设计,提高了生产率。

1.1 分型面设计

分开模具取出塑件的面称为分型面,分型面设计得是否得当,对塑件质量、操作难易、模具结构复杂性有很大影响,主要应考虑3点:

(1)塑件在型腔中放置方位的确定。塑件从模内取出时,一般只采用一个与注塑机开模运动方向相垂直的分型面,安排塑件在型腔中的方位时,要尽量避免与开模运动相垂直或倾斜的方向有侧凹或侧孔。

(2)分型面形状的决定。一般分型面是与注射机开模方向相垂直的平面。

(3)分型面位置的选择。一般取分型面为塑件断面轮廓最大的地方,另外还要考虑避免在塑件上留下拼合缝的痕迹,从塑件顶出去考虑,分型面应尽可能留在动模上。结合实际情况,本次设计采用单分型面单型腔模,分型面采用平直形式。

1.2 成型零件结构设计

(1)凹模的结构设计。根据塑件的情况,将凹模做成嵌入整体式,其特点是装拆方便。可以保证各开腔尺寸一致,而且加工效率高,可采用数控机床、仿形机床、电加工等方法加工。

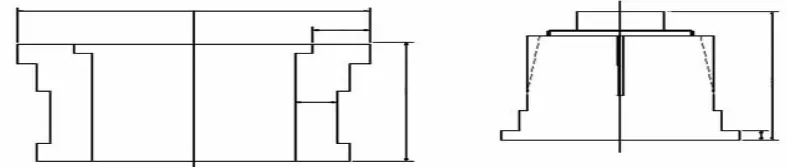

(2)型芯的结构设计。由于塑件动、定模都需要设计型芯且形状较为复杂,故将型芯做成整体嵌入式。如图1所示。

1.3 冷却系统设计

为解决冷却不充和粘定模等问题动模和定模内开设冷却水道。分别在定模和动模型腔开设型腔四周环绕冷却水路,在型芯处开设鸭舌式水路,这样很好地保证了塑件内外的充分冷却,节约了成型时间和成本。

二、模具加工工艺

本副模具的制造工艺最主要的是要保证模具型芯和型腔的同轴度和表面粗糙度值,同时还应满足在型芯上加工较长加强肋的要求。

图1 型腔、型芯设计图

(1)型芯的加工工艺,型芯的加工最主要的是要保证其同轴度、脱模斜度和较长加强肋的要求。首先用数控车床进行其基本外形的加工,并留0.1mm的余量。加工较长加强肋时,由于加强肋深且有大斜度,加工区域过于狭窄,深度太大,且当刀具直径小于Φ6时,其刀具切削刃部分直径和刀柄部分直径不一致。若刀具较短,容易出现刀具与工件之间的干涉;若使用加长刀具,刀具细长,易摆刀,不能满足加工加工精度尺寸要求。且弹刀、断刀严重。因此无法简单的在CNC上面加工,必须使用打火花的方式进行加工。但由于打铜电极需要使用较薄的骨位铜电极,如果使用CNC加工该铜电极,由于铜材质太软,且该骨位高度过高,在制造的过程中会非常容易弯曲,将非常难以保证其平面度,且加工效率低,加工成本太大。实际生产意义不大,因此对该骨位铜电极使用线切割机进行铜割制(包括一个粗工、一个精工)。这样不但避免了铜电极制造过程中的变形,而且还保证了精度。最后再用人工抛光的方法达到其表面粗糙度值。采用数控和电火花的加工方法比普通的加工方法更能保证同轴度和脱模斜度。

(2)型腔的加工主要是要保证其同轴度和脱模斜度。要达到这个要求最好的方法是用数控车床直接加工,加工时留0.1mm的余量进行精修。

(3)定模固定板、动模固定板上密封圈的加工。由于该模具成型厚壁塑件,为了保证塑件在成型的过程中不会缩水,采用了内外强运水,那么就需要在定模固定板、动模固定板上开内运水水道,同时为了防止冷却水泄漏,在相应的位置应安置密封圈,在密封圈槽的加工过程中,采用了简化的方式加工密封圈,具体过程如下:①在密封圈上均匀涂布红丹,将定模固定板或动模固定板用压板装夹于CNC上;②将涂有红丹的密封圈按图纸要求在固定板合适的位置按住,留下印记;③按印记的大小,以大致的中心位置设为程序原点,编制外形铣削道路,不设圆弧或直线切入,使用一把Φ3mm的球刀直接下刀,走圆弧即可。由于密封圈的位置没有太大尺寸精度要求,只要能够保证密封的功能即可,因此我们没有必要去进行严格的对刀,因此使用了上述的方法。

(4)定模镶件及动模镶件的制造定模镶件、动模镶件镶配于A、B两板镶件孔中以成型塑件中轴承两边的内壁形状。根据塑件形状,其结构大致相同,为一带台阶圆台状工件,由于该塑件从上至下存在斜度,且需要通体加工,在CNC上装夹非常困难。因此,采用了数控车床车削的方式,首先车削出带斜度的成型部分,然后车削台阶,最后切断。同时,为了减少零件数量且节约成本,取消了定位销,而是在科芯的台阶面上铣出一夹口(在车削前)进行定位,其两端尖角与沉孔配作。

三、试模、改模

模具在制造完成后,最后两道工序就是试模和改模。本副模具在试模时主要出现了:粘定模、顶出变形、开模拉伤、脱模困难4个问题,针对这些问题经过分析进行了分别解决。

(1)粘定模主要是因为脱模角度不够,设计时采用的是0.9°的脱模角,在考虑到增加0.1°不会影响塑件使用性能和精度的情况下,在这里增加0.1°的脱模角(即脱模斜度为1°),这样解决了脱模困难的问题。

(2)顶出变形,由于塑件中间增加了一个轴承,塑件冷却不充分、加强筋部不够光滑所造成,在不影响模具总体结构的情况下,采用加深型芯运水的方法,改善冷却,再对加强筋进行镜面抛光。通过以上改进基本解决了试模存在的问题,可以正常进行注射生产。

结语

经实际生产验证,上述工艺方案及模具结构形式合理、可靠,已经得到了广泛应用。随着产品的不断提升及模具制造工艺和技术的发展,该模具在满足性能要求的前提下,减少了注射时间,而且方便了成型后的后续加工,又降低了模具成本,改进了模具结构。

[1]王孝培.塑料成型工艺及模具简明手册[M].机械工业出版社,2000.

[2]陈万林.塑料模具设计与制作教程[M].北京希望出版社,2000.