浅谈提高叶丝加香出口水分过程能力的方法

2013-05-11董海涛师小琴齐建军

董海涛 师小琴 齐建军

红塔辽宁烟草有限责任公司营口卷烟厂,辽宁 营口 115002

1 概述

烟丝温度、水分的稳定性影响着卷烟的内在品质。只有叶丝的水分得到有效的保证才能保证卷烟的填充值、松散度和香气。

2 问题及原因分析

按照公司2012年工厂报告中要求,车间应加强对重点工序过程控制精度的研究,消除各种异常趋势,保证质量的稳定性

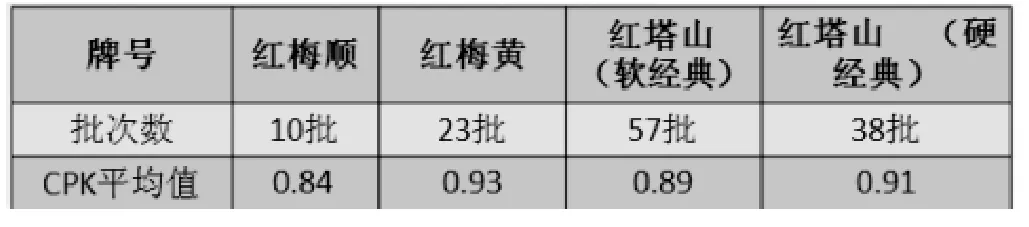

2012年1月统计了叶丝加香出口水分过程能力控制指数,如表1所示。

表1

对一月份生产的其他牌号的叶丝加香出口水分稳定性进行了调查。

表2

从调查数据中可以看出叶丝加香出口水分过程控制能力已经低于1。

过程能力指数也称工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力,其公式为:

CPK公式:CPK=(T-2│M- Average │)/ 6σ

USL:上限尺寸;SL:下限尺寸;T:规格公差,公式为:T=(USL-LSL)/2

M:规格中心值Average;测量数据的平均σ;标准差,公式为: σ=

整体思维是高中物理解题中的重要思想,也是将整体看作过程,对其中的物理运动及受力状况进行分析,便于我们同学们从整体把握解题思路,梳理清晰解题思路.有时,在一些物理题中,可以将多个物体看作一个整体,以各个质量和方式、总电量和方式来分析,有助于化简题目.如某题中A、B两物放在光滑平面,A质量为1kg,B质量为2kg.两物连线不可延伸.细线质量忽略不计.在A、B

由于T公差范围在制丝工艺规范中已经确定,经分析公式要提高叶丝加香出口水分过程能力的方法有:

(1)降低出口水分标准偏差σ;

(2)减小实际水分平均值与设定值的偏移量。

抽取三月份连续生产的33批红梅黄中22批CPK低于1的批次进行统计分析,结果如下表。

在22批采样点中,对导致叶丝加香出口水分过程能力低的各因素做了统计。

表3

从上表中看出烘后叶丝水分稳定性差是导致叶丝加香出口水分不好的最主要原因,也即是导致叶丝加香出口水分过程能力低的症结如表4。

对烘后叶丝水分稳定性差进行分析发现由以下原因导致。

表4

(1)切丝后仓储喂料机铺料台车光电管位置安装低

铺料车光电管安装位置在铺料皮带下方,铺料皮带在落料过程中容易造成光电管失效,从而导致喂料机堵料,如表所示:统计三个月的数据,发现应光电管异常造成的故障批次比较多。

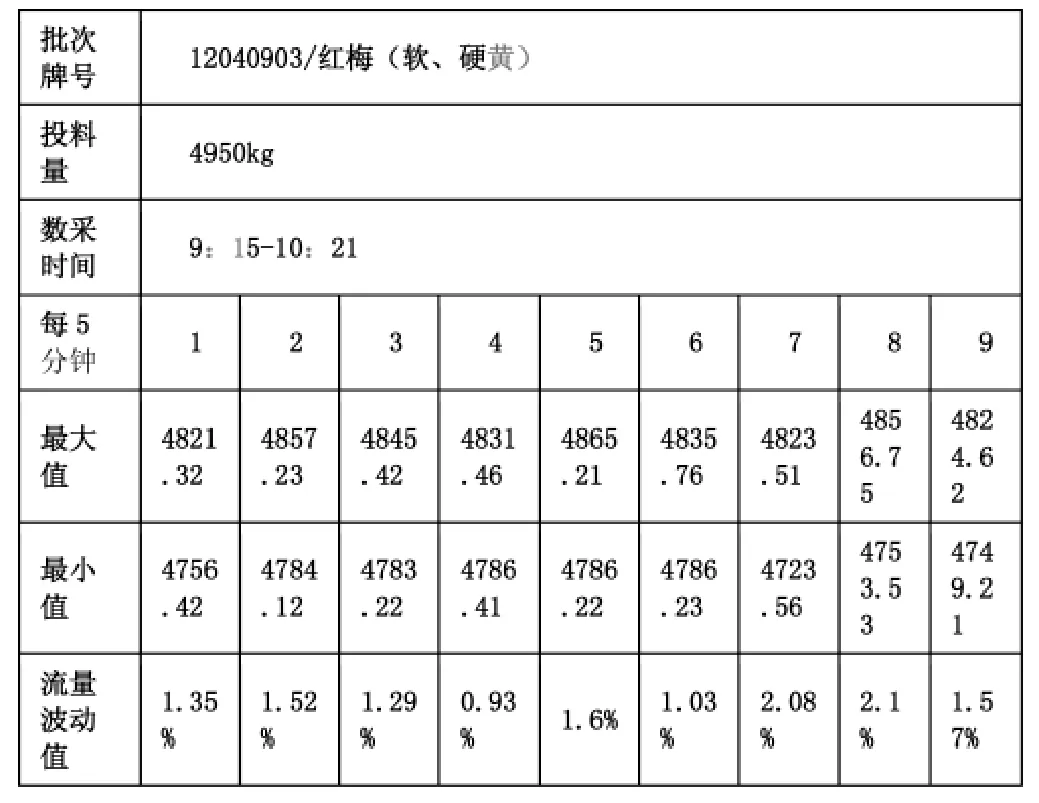

抽取4月15日某一红梅(软、硬黄)批次的不同时段生产过程中流量波动,有5次未达到工艺规范要求,表5。

表5

(3)调查3月份数据发现润叶生产完的烟叶贮存后与水分设定值相比降低的比较大,造成生丝水分合格率低。润叶出口水分设定值为21.5%,生丝水分设定值为22%,两个各偏差0.5%,而查看两处实际水分偏差如下表显示表6。

由上图看出由于润叶贮存后实际水分偏差大于设定值水分,造成生丝水分合格率低,从而影响到烘后烟丝水分的稳定性。

3 解决措施

3.1 光电管安装位置的设计方案和优化选择

现场仓储喂料机铺料车耙向和墙向分别安装了两组光电管,通过分析统计发现耙向光电管失效引起设备故障,为此对这两种光电管的安装位置进行分析,分析结果如下表所示:

?

通过两种安装方式调查和评价得出墙向光电管的安装位置比较合理,所以将耙向光电管的安装方式调整成墙向光电管的安装方式。如下图是调整后的设备修改图。

光电管的安装位置调整后,铺料车在落料时再也不会影响到光电管的工作。

表6

表7

表8

表10

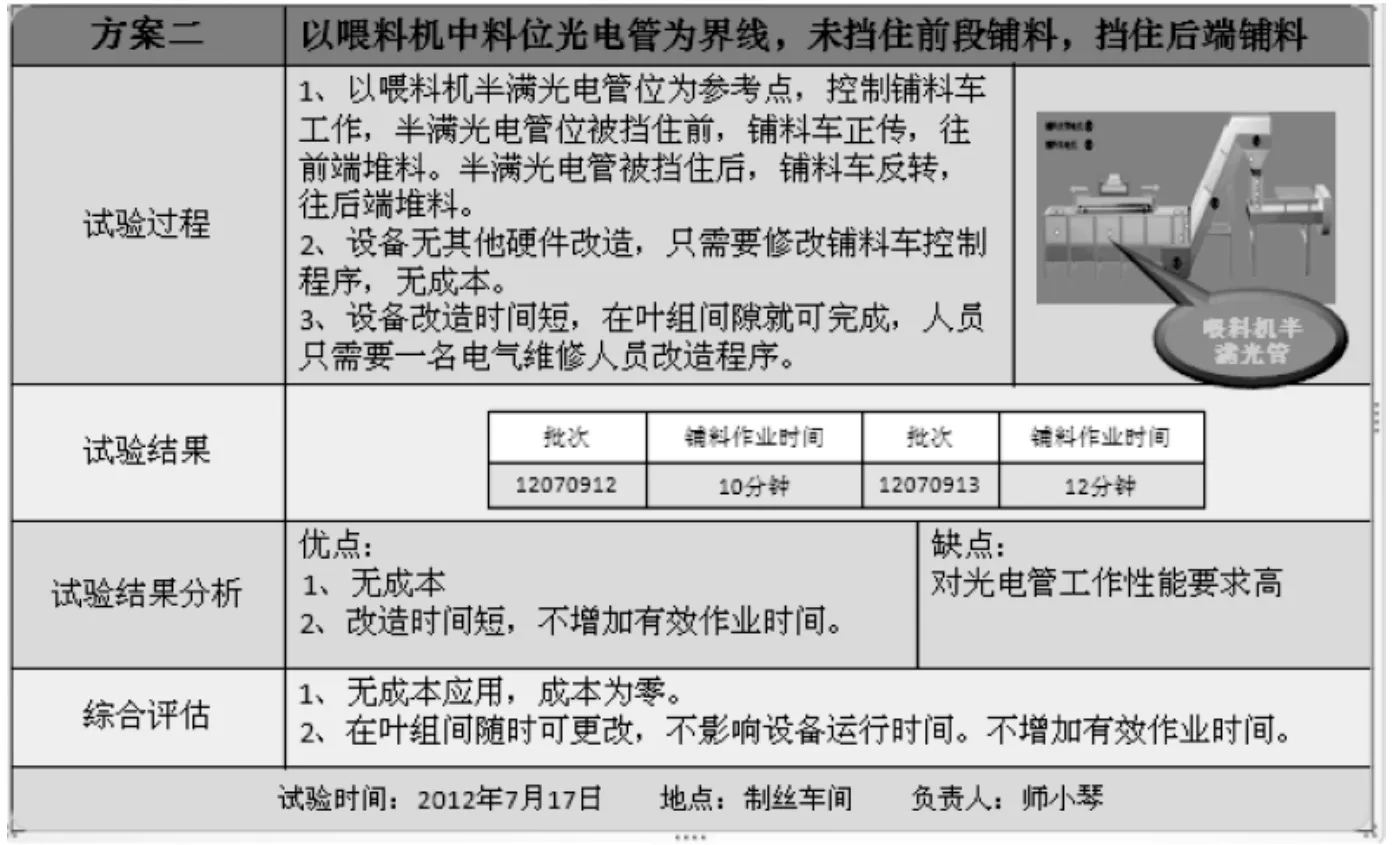

3.2 铺料车铺料方式的设计方案和优化选择

铺料车的铺料方式有两种:1)铺料车固定在尾端,底带堆到一定高度后寸动;2)以喂料机中料位光电管为界线,未挡住前段铺料,挡住后端铺料。经论证满足以下三种条件,方案才可优化选择。

(1)能够存储足够的烟丝,满足烘丝机生产需求的同时不增加有效作业时间。

(2)在原有设备的基础上改动小,设备改造周期短。改造后设备运行稳定。

(3)根据车间成本控制要求,成本控制≤5000(元)。

通过实验对方案一和方案二分别进行论证,详细内容如表7,表8:

通过上面实验分析得出第二种方案在成本、时间、难易程度上都比较合理,

所以按第二种方案对铺料车的铺料方式进行改造。

3.3 解决叶片贮存后水分偏移量大的设计方案和优化选择

对3月份生产的红梅黄生丝水分、生丝水分合格率、润叶出口水分和润叶出口水分合格率进行调查,调查发现,在润叶合格率高的情况下生丝水分合格率低。

通过SPC数据和记录表,统计分析3月份红梅黄生丝水分、合格率、润叶出口水分和合格率的关系,得出结论如表9。

4 修改后效果

(1)通过修改供料机耙向光电管的安装位置,将光电管的安装位置由底部调整到侧面,杜绝了光电管安装在底部挂料造成光电管失效情况。光电管位置调整后因光电管失效造成的供料机故障降为零。(2)通过调整润叶出口水分的设定值,使生丝水分的平均合格率由85.33%提高到98.71;(3)混丝加香出口水分的CPK由改造前的0.93提高到1.35,混丝加香水分的稳定性得到了提高,确保成品卷烟内在质量稳定,切实维护了消费者利益表10。

5、结论

通过此次设备改造和工艺调整锻炼并增强了我车间的技术队伍,积累了经验,为日后的设备技改及日常的设备维修与维护工作打下了坚实的基础;保障了我厂香烟的产品品质,增强了香烟的品牌价值,维护了香烟消费者的利益;响应了国家局对中国卷烟工业制丝过程精细化管理的高标准与严要求,推动红辽公司“创建优秀卷烟工厂”活动迈向了更高的台阶。