催化裂解汽油选择性加氢工艺及催化剂

2013-05-10陈宗杰王国兴张先茂

陈宗杰,王 泽,王国兴,张先茂

(武汉科林精细化工有限公司,湖北武汉 430223)

近年来,为保护环境,世界各国对发动机燃料的组成提出了更严格的限制,以降低有害物质的排放。降低汽油中的硫及烯烃含量将有效减少汽车尾气中有害物质的排放。目前国外已工业化的非选择性 加 氢 技 术 有 Octgain、ExxonMobil、ISAL 和Intevep-UOP,但以上技术仍不能完全满足中国高烯烃含量 FCC汽油的脱硫降烯烃并保持较小辛烷值损失的要求。

针对中国汽油的现状,国内各研究院和高校开发了一系列生产清洁燃料的新技术。中国石化北京石油化工科学研究院(RIPP)开发了催化汽油加氢异构脱硫降烯烃技术(RIDOS)[1]和催化裂化汽油选择性加氢脱硫技术(RSDS工艺)[2],为满足技术要求,开发了专用的催化裂化汽油加氢异构化脱硫降烯烃和选择性脱硫催化剂。抚顺石油化工研究院和大连理工大学合作开发了OTA全馏分催化裂化汽油降烯烃技术[3],OTA技术采用SHT/FDO催化剂组合工艺。抚顺石油化工研究院还独自开发了FCC汽油选择性加氢脱硫OCT-M工艺[4]以及后来第二代OCTMD工艺。但这些技术在应用中都存在高硫原料油中深度脱硫时烯烃饱和率高,汽油辛烷值损失过大等问题。因此,开展进一步研究开发出一种在脱硫的同时,抑制烯烃饱和并减少辛烷值损失的催化剂与工艺势在必行。

本研究重点在两段组合工艺研究以及催化剂的工艺条件探索,开发出既可以深度脱除FCC汽油中的含硫化合物,又可以使加氢产物辛烷值损失较小的组合工艺。试验结果表明,本公司开发的W217A预加氢催化剂和W217B主加氢脱硫催化剂,在组合工艺中变现出良好的适应性,加氢生成油的烯烃饱和率低,辛烷值损失较小,200 h活性稳定性运转试验表明,催化剂具有良好的活性稳定性。

1 实验部分

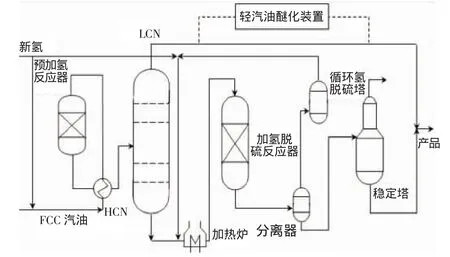

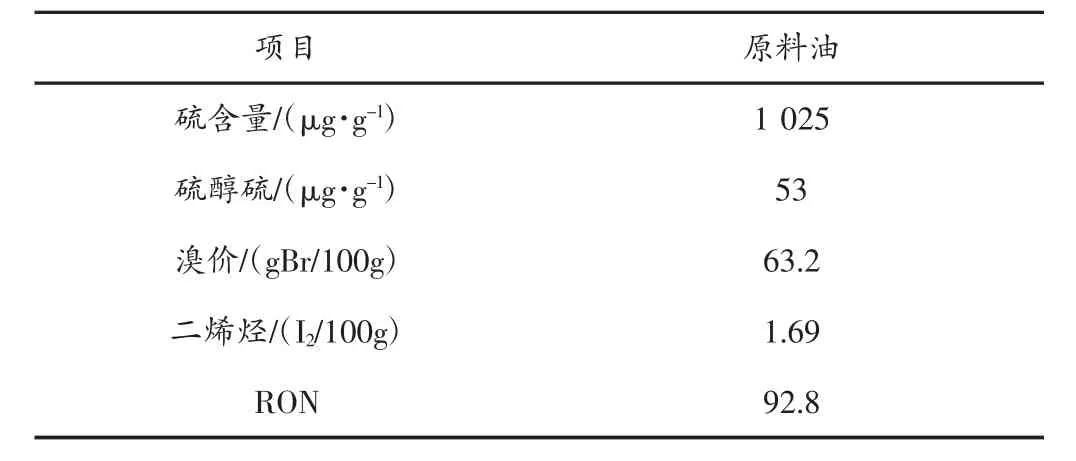

在固定床反应器上进行,各反应器催化剂装填量为50 mL,原料为稳定汽油。首先对催化剂进行预硫化,硫化原料为2%(质量分数)CS2环己烷溶液,预硫化条件为 1.6 MPa、300 ℃、空速 2 h-1、氢/油体积比300,硫化时间4 h。硫化完毕后,调整至反应条件进原料油(见表1)。反应稳定12 h后取样,采用荧光硫分析仪测定产物中的硫含量,BR-1型溴价测定仪分析产物中的溴价。本组合工艺流程示意图(见图1)。

图1 催化汽油加氢脱硫工艺流程示意图Fig 1 Process flow diagram of the catalytic gasoline hydrodesulfurization

2 结果与讨论

2.1 增设一段预加氢与不增设的影响

商业运行的OCT-M工艺中没有预加氢反应,使用一段时间后,主加氢催化剂很容易结焦导致停工。而本实验开发的是两段加氢工艺,一段预加氢有效的脱除二烯烃和部分胶质,保证二段深度加氢脱硫不至于结焦。另外,本实验的预加氢催化剂还具有将小分子硫化物转化成大分子硫化物功能。将两个工艺进行对比实验,结果(见表2)。

表1 原料油品性质Tab1 Nature of the raw oil

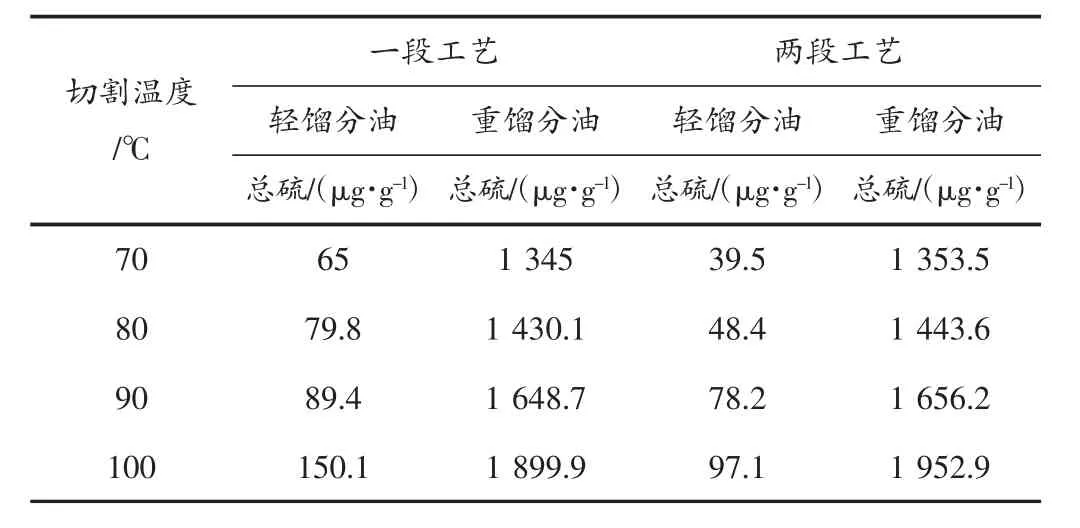

表2 不同切割温度下两种工艺对比Tab2 Two processes of different cutting temperature contrast

从表2数据可知,两个工艺中,轻油馏分随切割温度升高,硫含量都升高,选择合适的切割点对加氢脱硫段影响极大。另外,一段工艺中的轻馏分油硫含量均比两段工艺中的硫含量高,为了到达国Ⅳ标准汽油,一段工艺中要求加氢脱硫段提高深度,增加催化剂负荷,更易导致催化剂结焦失活。

2.2 反应温度的影响

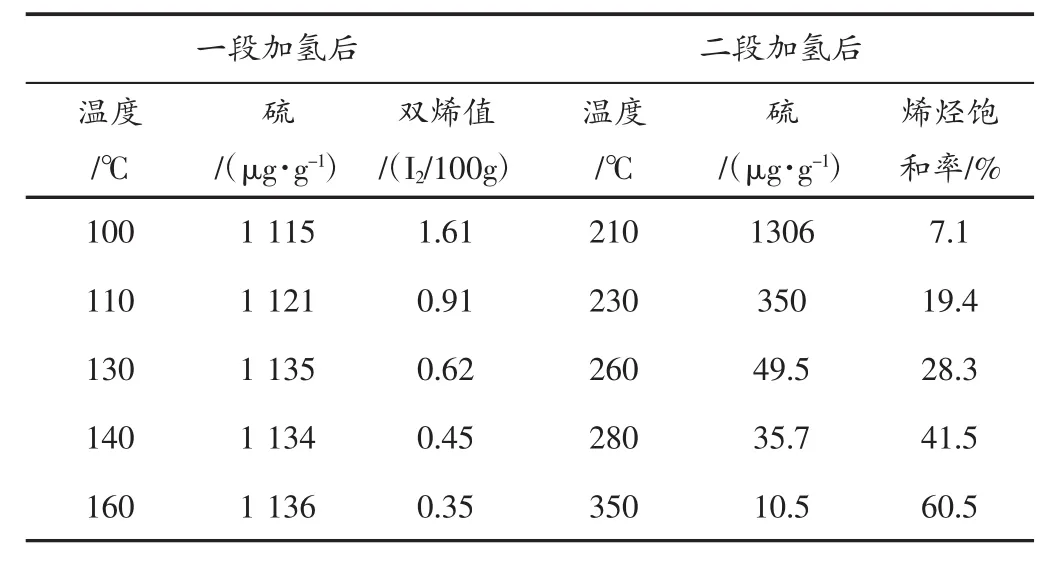

反应温度对每段反应起决定性作用,温度的高低直接影响反应深度和产品质量。表3给出了切割温度为80℃时不同温度下反应结果。

表3 反应温度对产品结果影响Tab3 Effect of reaction temperature on the product

表3可以看到,一段加氢温度越高双烯值越低,但同时原料油的稳定性会变差,因为温度越高原料油越容易聚合结焦;二段反应随着温度的升高,硫含量下降迅速,而相应的烯烃饱和率也上升较快,辛烷值损失增大,因此,选择合适的温度范围对每段反应有着重要意义。

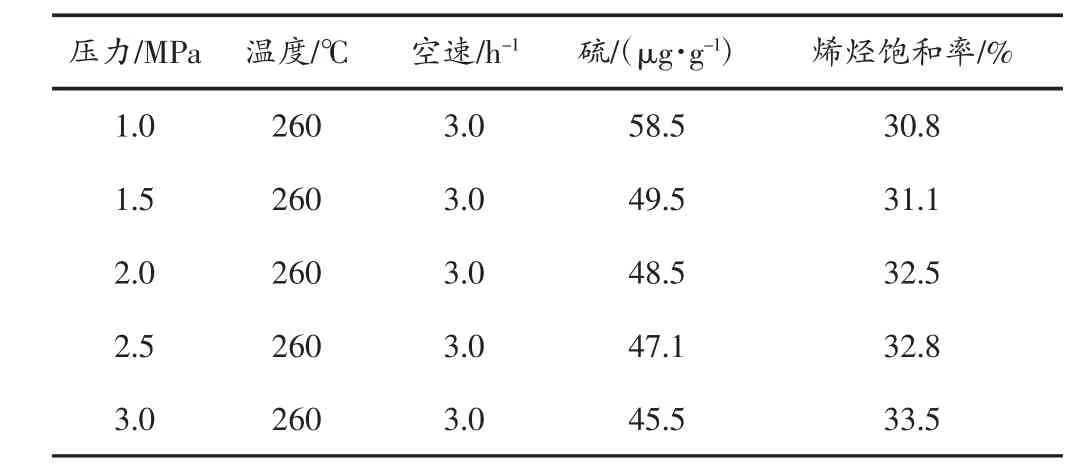

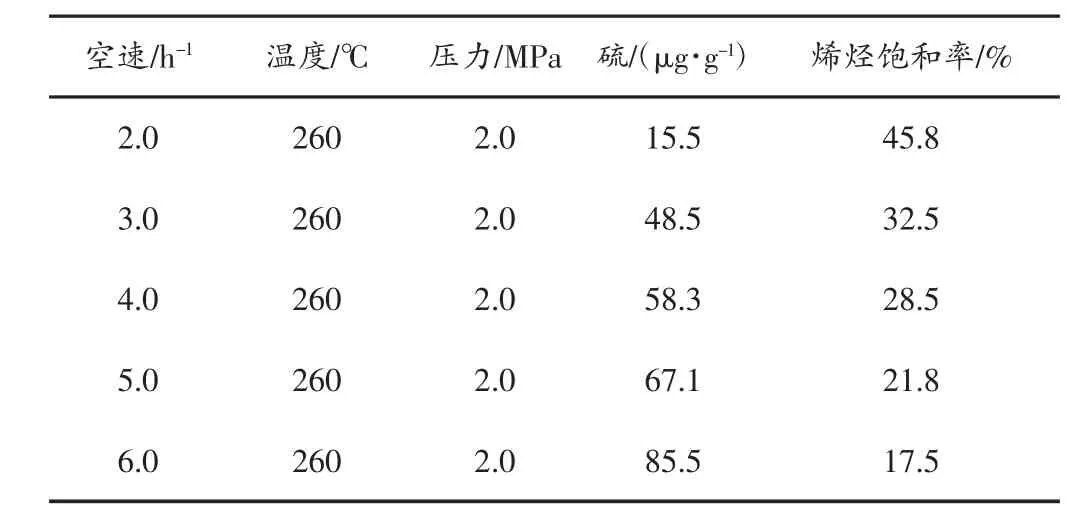

2.3 反应压力和空速的影响

由于加氢脱硫反应是体积缩小的反应,从热力学看,提高压力有利于正向反应的进行,同时,提高压力,催化剂表面上反应物和氢的浓度都增大,其反应速度也随之加快。实验结果(见表4、表5)。

表4 反应压力对加氢脱硫活性影响Tab4 Effect of reaction pressure on the hydrodesulfurization activity

表5 反应空速对加氢脱硫活性影响Tab5 Effect of reaction airspeed on the hydrodesulfurization activity

由表4知,反应压力升高会增加脱硫活性,提高烯烃饱和率,说明提高压力不利于提高加氢脱硫催化剂的选择性。但是,从表中看到,压力提高到一定值后,继续升高脱硫活性和烯烃饱和率变化不大,因此选择适当的压力可以提高反应活性和选择性,同时还能降低成本,反应空速的增减对加氢脱硫催化剂性能有相当大的影响。表5给出了实验结果。由表5数据可知,加氢脱硫反应对空速的变化非常敏感,空速增大,硫含量随之增大,烯烃饱和率减小。在一定条件下,空速不但增大,加氢脱硫活性会严重下降,直接影响产品质量。

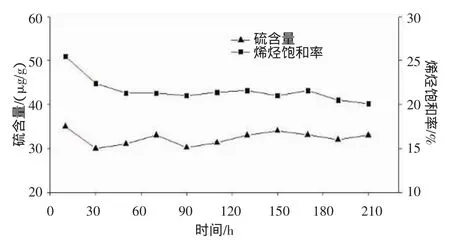

2.4 催化剂稳定性试验

将W217B加氢脱硫催化剂进行了200 h稳定性试验,试验条件为:压力1.6 MPa、温度280℃、氢油比(体积比)300、体积空速3.0 h-1,试验结果(见图2)。

图2 催化剂稳定实验结果Fig 2 Experiments of catalyst stability

图2可见,FCC汽油经过选择性加氢脱硫后,其硫含量由1 025 μg/g降到35 μg/g以下,脱硫率在96%以上,烯烃含量基本保持在30%(φ)以上,烯烃饱和率在22%(φ)以下,说明催化剂具有较高的脱硫率和较低的烯烃饱和率。在200 h运转过程中,精制油的硫含量、烯烃含量基本趋于稳定。说明该催化剂具有良好的脱硫选择性和活性稳定性,完全能达到生产国Ⅳ标准汽油要求。

3 结论

(1)根据不同油品性质,选择合适的切割温度对两段加氢工艺起着非常重要作用,合适的切割点,可以同时降低两段的负荷,减少能耗。

(2)不管是加氢还是脱硫反应,反应温度对其都有促进作用,但本工艺需要的是恰当的反应温度,过高过低的温度对两段反应的选择性均不利。

(3)进行加氢脱硫反应时,适当增大反应空速、降低反应压力均有有利于降低烯烃的加氢饱和活性,从而有利于催化剂选择性加氢脱硫活性的提高。

(4)通过对比实验本研究的催化剂性能明显优于F系催化剂,200 h试验运转结果表明,本研究的催化剂烯烃饱和率较低,辛烷值损失小,催化剂具有良好的活性稳定性。

[1]马伯文.清洁燃料生产技术[M].北京:中国石化出版社,2001:187-188.

[2]李大东,胡云剑,石玉林,等.一种生产低硫汽油的方法[P].CN,1465668.2002.

[3]涂先红,方向晨,赵乐平.FCC汽油加氢脱硫降烯烃技术进展[J].当代化工,2006,35(2):114-116.

[4]伊西青.清洁汽油生产现状及技术进展[J].石油与天然气化工,2005,34(3):187-191.