杆式泵采油技术应用效果评价

2013-05-10刘俊芹冯昆明徐建新

刘俊芹,冯昆明,徐建新,庞 强

(中国石油长庆油田分公司第九采油厂,宁夏银川 750005)

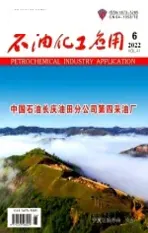

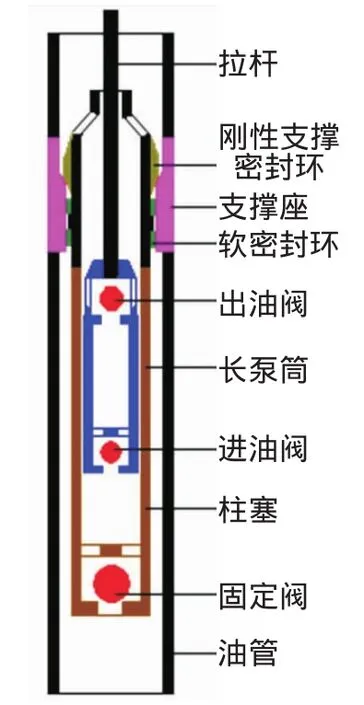

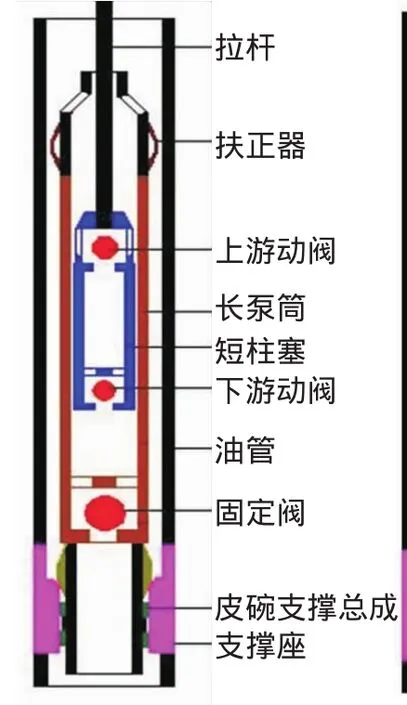

杆式抽油泵其整体可随抽油杆下入油管内的预定位置固定并密封,而进行抽汲工作,因此也称做“插入式泵”。杆式泵根据其固定位置分为:定筒式顶部固定杆式泵、定筒式底部固定杆式泵,动筒式底部固定杆式泵。其固定装置又分为机械式、皮碗式。

杆式泵的工作原理与常规管式泵基本等同。下井时,密封支撑座随油管下入预定位置,泵筒和柱塞随抽油杆入井,泵筒通过卡簧固定在支撑座上。生产时,柱塞在抽油杆带动下,实现对井筒内液体的举升。目前,推广应用的杆式泵为定筒式顶部固定杆式泵,主要由泵筒总承、柱塞总承、阀总承及固定锁紧装置总承几部分组成。泵筒总承形成泵的油腔,并通过固定锁紧装置与油管相连;柱塞总承及阀总承完成抽汲动作、提供油流通道;固定锁紧装置总承实现泵与油管连接。

1 杆式泵结构特点

(1)支承密封装置固定在泵的顶部,排出的液体能够把顶部与油管间的沉砂及时冲刷干净,避免砂卡现象的发生,可用于含砂井开采;(2)泵体可以绕顶部固定装置转动,在斜井中有较好的自调能力;(3)采用双支承装置,锚定力大,密封可靠;在低产井和低液面井中比底部固定更能适应井况;(4)泵筒受油液内涨压力作用,会增大泵筒与柱塞的间隙,因此不适用于较深油井。

2 杆式泵的应用情况及效果

2.1 杆式泵应用概况

图1 定筒式顶部固定

图2 定筒式底部固定

图3 动筒式底部固定

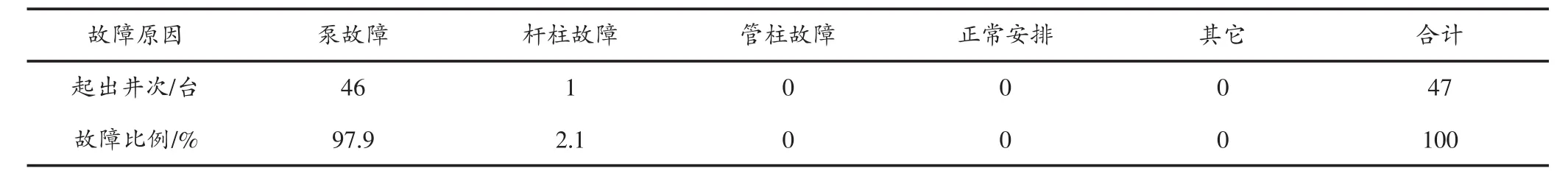

表1 杆式泵检泵原因统计表

2012年将耿271定为杆式泵推广示范区,并根据油田公司要求,在全厂进行推广杆式泵采油,全年共计入井153台,其中新井入井66台,老井入井87台。主要应用山东威马杆式泵(76台)、长庆机械厂杆式泵(61台)和渤海新世纪杆式泵(16台)。2011年本厂进行杆式泵采油实验入井29台,均为渤海新世纪杆式泵。目前本厂共计在用杆式泵157台。

2.2 杆式泵检泵上修情况

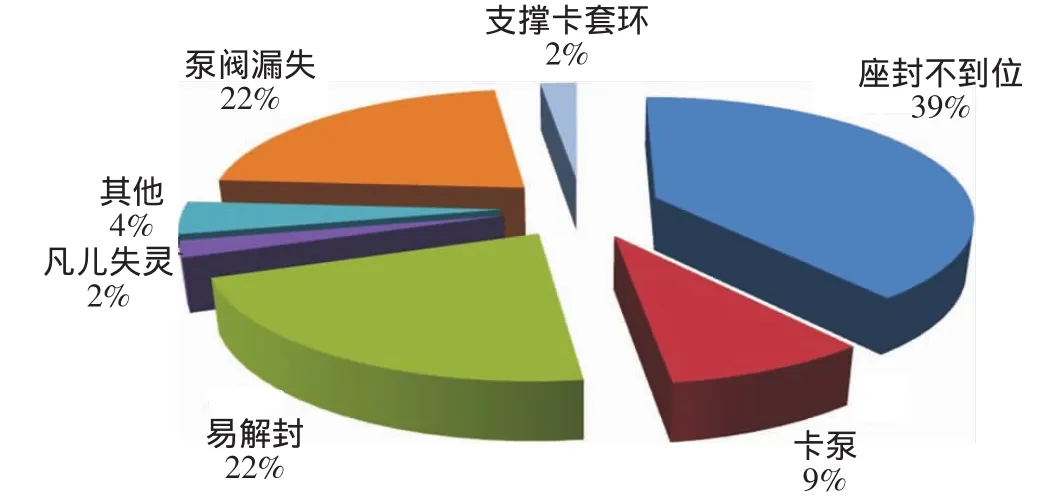

2012年杆式泵采油井维护性作业共47井次,其中,泵故障46井次,占97.9%;杆柱故障1井次,占2.1%;管柱故障和正常生产安排0井次。油井维护性作业主要以泵故障为主。通过对泵故障的46井次进行分析统计,其主要原因为座封不到位、泵阀漏失、和易解封等,检泵原因统计(见表1)。

图4 杆式泵故障分类饼状图

2.3 故障主要原因分析

(1)修井队伍对杆式泵结构、原理不了解,施工不当导致座封不到位。

(2)井筒脏,投产前井筒未处理干净,导致杆式泵故障不出液。

(3)密封部位偏磨、机械卡抓断脱、松脱的问题,导致座封失效。

一是由于顶部支撑的双卡杆式泵,仅以上端支撑部位将整个抽油泵与油管固定,支撑部位以下的泵体始终处于自由悬空状态,泵在工作中,会随这个支点摆动,造成密封部位偏磨、机械卡抓断脱或松脱;二是部分出现杆式泵卡爪薄,仅2.4 mm厚,生产一段时间后出现卡爪断裂、松脱,导致密封失效;三是由于入井操作不当,杆柱下井速度快造成软密封环磨损。

(4)油井结蜡结垢导致杆式泵卡泵、造成凡尔失灵、泵阀漏失。

由于井下工况复杂,砂卡、垢卡、蜡卡问题比较普遍,再加之杆式泵均为单根泵筒的整筒泵结构,使用中容易受到井斜度的影响,出现卡泵。

2.4 杆式泵应用效果评价

2.4.1 产液量、油量保持平稳 通过对78口可对比老井下入杆式泵前后生产情况的对比发现,下入杆式泵后,在平均泵径、抽吸参数不变的情况下,平均日产液量、日产油量保持平稳。

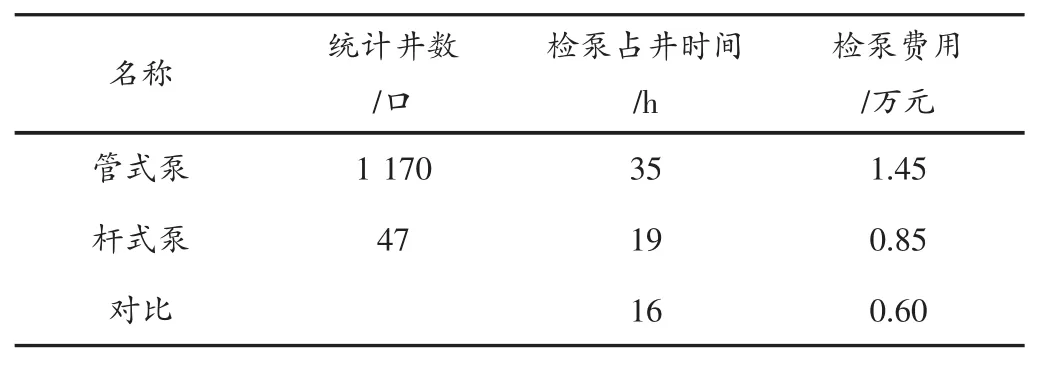

2.4.2 减少维护作业成本 由于杆式泵检泵时不起油管:(1)可有效缩短作业占井时间,降低作业费用。2012年除人为操作不当造成的检泵井次以外,共计进行杆式泵检泵作业47井次,管式泵检泵作业1.45万元/井次(老井按平均泵挂1 900 m),杆式泵检泵作业0.85万元/井次,每井次检泵作业节约费用0.6万元,2012年杆式泵检泵作业累计节约28.2万元;(2)能减少起下油管时对丝扣的损伤,延长油管的使用寿命,减少因油管丝扣漏失造成的检泵井次,可产生隐形效益。

2.4.3 缩短维护作业时间,提高采油时率 与管式泵检泵作业相比,杆式泵维护作业因不用起下油管,管式泵检泵作业需35小时/井次,而杆式泵则需19小时/井次,一个检泵井次可缩短作业占井时间16 h,按全年47个井次来计算,共计缩短修井占用752 h,提高了采油时率;按照目前本厂平均单井日产油1.23 t计算,可增产原油38.54 t,按照目前市场原油价格4 400元/吨,可产生直接经济效益16.96万元。

图5 杆式泵使用前后效果对比图

表2 2012年杆式抽油泵使用效果对比

3 存在问题及对策措施

3.1 存在问题

从杆式泵生产情况来看,与管式泵相比,杆式泵在生产过程中主要暴露出异常工况判断困难、不起管柱判断不准确、泵质量不稳定等情况。

(1)易造成卡泵。由于杆式泵悬挂在油管预定位置的悬挂器上,而且要求密封性能良好,井筒结垢或者结蜡严重都会发生杆式泵在下井过程中遇阻不能下到位或者密封漏失,在起泵时也可能发生卡泵现象。

(2)易解封。一是杆式泵在运行过程中,杂质进入泵筒后,活塞与泵筒间摩擦力增大,最终导致上行解封,皮碗在支撑座台阶处磨损。二是泵筒在油管内不居中,上行时带动泵筒摆动,使卡爪受力不均,出现解封。

(3)故障判断困难。由于杆式泵存在检泵不起油管的特点,一旦油管发生破漏,无法进行试压,给故障判断和施工带来一定的隐患。

(4)井下油管结蜡、垢情况不明了。由于杆式泵检泵不起油管,而一旦油管结垢、结蜡,特别是悬挂器或防喷泄油器结垢、结蜡将直接影响作业成功率。

(5)主观因素造成入井不出液。2012年杆式泵入井受主观可控因素较多,与选井、管理和对杆式泵的结构特点掌握程度有关。一是未按杆式泵入井要求严格选井;二是井筒清洗不彻底、配套井筒防范措施未跟上、不及时进行清、防蜡垢药剂添加;三是对杆式泵结构原理不掌握,操作不当使杆式泵入井未座封不出液。

3.2 对策措施

(1)严把杆式泵入井关。一是对照杆式泵入井条件及选井要求,严格选井;二是准确丈量下井油管杆数据,严格施工工序,确保施工质量,避免井筒冲洗不彻底等造成的无效施工井次;三是现场检查密封效果,确保密封合格。

(2)强化井筒配套。延长杆式泵生产周期。一是在距井口25、50 m处、造斜点处配套扶正器;造斜点以下全部使用扶正杆;“狗腿度”大(≥ 3°/25m)的井段前后油杆上各接2个扶正器;在滑杆上第一根油杆接2个扶正器;二是选用多沉降旋流气锚和激光割缝管,满足杆式泵防气和防砂需求。另外,选用杆式泵防喷泄油器。

(3)加强杆式泵入井后的管理措施。一是对杆式泵井挂牌管理;二是严格清防蜡、垢加药制度,适当增加加药频次,定期进行热洗;三是制定电流测试制度,及时发现异常;四是根据不同区块、油藏的结蜡、结垢周期,制定油管强制清蜡、垢检串制度。

(4)在杆式泵下端增加一个杆式泵的扶正套,减少使用中泵的偏摆,减少偏摆引起的解封。

(5)对进油接头端面刺漏的问题,可在进油阀密封端面处增加紫铜垫圈或进油阀座外径表面增加“O”型橡胶密封圈井筒配套方案。

4 结论及认识

(1)通过对比78口老井下入杆式泵前后生产情况,在抽吸参数不变的情况下,单井产液量、产油量、含水均保持平稳。

(2)对比45井次杆式泵检泵作业,平均单井检泵占井时间减少16 h,平均单井检泵费用减少0.6万元。

(3)根据杆式抽油泵的特点,入井时配套有防喷泄油器,在部分高液面井下泵过程中由于压差较大,杆式泵坐封困难,可向油管内灌水,平衡压力后坐封,提高杆式泵坐封成功率;后期在低渗透油田使用杆式泵,可根据液面高低,考虑不下入防喷泄油器。

(4)在低渗透油田上,杆式抽油泵推广效果较好,可持续推广使用。

[1]渤海装备新世纪机械制造公司.长庆油田抽油泵应用效果[G].长庆杆式泵技术交流材料,2011.

[2]长庆油田公司机械制造总厂.杆式泵技术培训材料[G].长庆杆式泵技术交流材料,2012.

[3]杆式抽油泵定型技术规范[S].中国石油长庆油田分公司设备管理处,2011

[4]长庆油田公司第三采油厂.杆式泵采油技术应用与改进[G].第三采油厂2011年度油田开发技术研讨会材料汇编,2012