硫磺湿法造粒技术应用

2013-05-10于红涛

于红涛

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

全球石油资源由于不断消耗而趋于枯竭,石油资源日趋紧张。与此同时,世界石油资源趋于重质化、劣质化,高硫重质原油供应量增加,低硫轻质原油产能下降,供应不足。据预测,原油平均硫含量将由2000年的1.14%增大到2010年的1.19%、2015年1.25%。目前世界上低硫原油(硫含量小于0.5%)产量仅占17%,含硫原油(含硫量0.5%~2.0%)占30.8%,高硫原油(含硫量在2.0%以上)的产量已占59%,而且这种趋势还将进一步增大[1]。

随着环保要求的越来越严格,国家大气污染物综合排放标准(GB16297-1996),要求新建硫磺回收装置的硫回收率必须达到99.8%以上,SO2排放浓度必须小于960 mg/m3。越来越多的硫磺会以副产品的形式被提炼出来。由于硫磺特殊的物化特性,必须将绝大部分液体硫磺转换成规则的固态,以便安全可靠、环保地运输、仓储和使用。硫磺颗粒具有性能稳定、流动性优越、无粉尘及无环境污染等明显优势,硫磺造粒已成为硫磺成型技术的行业首选。

1 硫磺主要造粒技术简介

目前世界上主流的硫磺造粒工艺主要有三种,分别为:回转钢带造粒、干法滚筒造粒和湿法造粒。下面就这三种造粒工艺进行简单介绍。

1.1 回转钢带造粒

回转钢带造粒是利用硫磺的低熔点特性,根据物料熔融态时的黏度范围,通过特殊的布料装置将液硫均匀分布在匀速移动的钢带上。钢带下方设置了连续喷淋的冷却装置,使物料在移动、输送过程中快速冷却、固化,从而达到造粒成形的目的。

目前国内硫磺生产装置造粒技术多选择回转钢带造粒,技术较为成熟,单机最大能力约为6 t/h,单机产量小。硫磺生产规模大时,多为数条钢带并列排布,占地面积大,钢带运行损耗大、且需从国外进口,运行维护费用比较高。

1.2 干法滚筒造粒

滚筒造粒工艺是在一个滚筒中完成,将液硫引入造粒机后,首先要在滚筒中产生固体种子颗粒,随着液硫在种子颗粒上不断的逐层冷却、固化,当颗粒粒径达到要求的粒径大小时再排出到下一工序。

该技术多见于国外成套进口设备,运转设备复杂,价格高昂,维修成本也较高,国内报道仅见于中石化普光气田引进一套[2],国内专利发明中虽也有滚筒造粒的专利设备[3],只是没有见到相关的工业应用报道,不清楚其实际生产状况。

1.3 湿法造粒

湿法造粒是将熔融态硫磺通过分布器引入一个成型分布设备中,硫磺液束遇水冷却后,在重力和表面张力的作用下形成一个个球状颗粒,硫磺颗粒在成型设备中沉降、冷却,在底部沉积一定量后,排出颗粒通过脱水筛除去水分后,送到后序包装工序。

该技术动设备少,维护比较方便,处理量较大,对于日益增大的硫磺生产能力需求,能提供很好的技术解决手段,国内生产应用也有报道[2]。

2 硫磺造粒三种工艺的技术特点

回转钢带造粒、干法滚筒造粒和湿法造粒的技术特点(见表1)。

表1 三种工艺的造粒特点

表1 三种工艺的造粒特点(续表)

3 硫磺湿法造粒工艺技术

3.1 装置简介

洛阳分公司硫磺回收装置设计规模8×104t/a,为双系列设计。每一系列装置包括:4×104t/a硫磺回收,300 t/h溶剂再生,110 t/h酸性水汽提。硫磺回收采用国际先进的二级转化Claus制硫工艺,硫磺回收率达到99.8%以上。两套装置分期实施建设,一期硫磺造粒采用两台回转钢带成型造粒。实际生产过程中,一期造粒生产线由于钢带机动设备组件多,设备故障频繁,钢带磨损更换费用高,处理时间长,而且造粒性能不好,成品多为片状,库房硫磺粉末较多。二期装置建设时,比较了解多种硫磺成型工艺后,鉴于湿法造粒的处理能力大,维护简单、产品质量优异,且能满足在原硫磺仓库布置的要求,最终选用了生产能力为30 t/h湿法造粒技术。

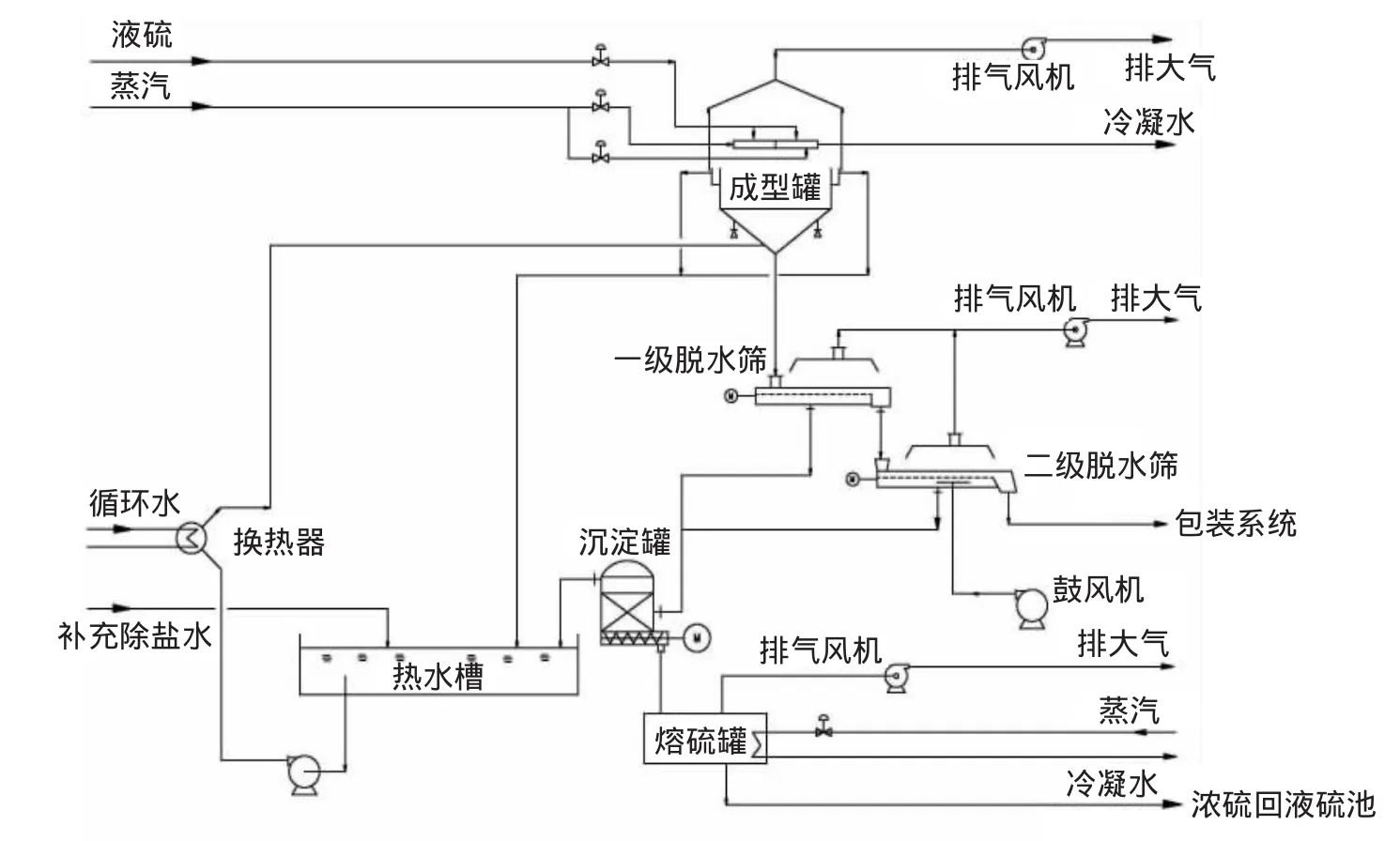

3.2 湿法造粒工艺流程

上游泵送来的液硫通过带蒸汽夹套伴热的管线进入成型罐上方的分配盘和成型盘,通过成型盘底板的小孔滴入到成型罐内。液硫经成型盘流下时,会因表面张力而形成小滴珠,液滴在水中迅速冷却、凝固,形成球状硫磺。随着球状硫磺在水中沉降,继续冷却后,颗粒表面变硬,最终形成坚硬、外表光亮的近似球形的颗粒产品,并沉积到成型罐底部。冷却水从成型罐底部进入,从上部溢流排出,溢流水经换热冷却后再泵送入成型罐循环使用。成型罐内的硫磺颗粒积攒到一定重量(高度)时,成型罐底部下料阀打开,硫磺颗粒夹带着工艺水一同进入脱水筛(下料阀自动调整开度以保证成型罐内硫磺颗粒具有适当的高度),经一级脱水筛和二级脱水筛振动分离,硫磺颗粒中小于1 mm的大部分小颗粒和水分筛分到筛网下面,符合尺寸要求的硫磺颗粒随着脱水筛的振动向前输送,进入下游包装系统。二级脱水筛顶部设有热风干燥系统,对硫磺颗粒进一步干燥处理,以满足产品含水率不高于2%的要求。脱水筛筛下的大量工艺水和小颗粒硫磺,进入沉淀罐中,在此进行固液分离。分离后相对纯净的工艺水从沉淀罐溢流口流回到热水槽。沉淀下来的硫磺颗粒通过螺旋输送到熔硫罐中,进行再熔。熔硫罐内液硫液位达到一定高度时,打开熔硫罐底部的排料阀,液硫自此流到上游装置的液硫池内,流程(见图1)。

图1 湿法造粒流程

4 运行状况及分析

4.1 造粒状况

试运过程中,就振动筛分的颗粒来看,粒径分布在2~5 mm之间,颗粒外表平滑、坚硬,偶有粘联的大颗粒存在,较好的实现了设计要求。硫磺颗粒的含水量检测结果低于2%,完全满足产品的质量要求。相关文献[4]报道的,湿法造粒水含量高,干燥处理难度大,不能满足质量要求的问题,得到了有效解决。此外,成型罐顶部冷却水溢流口出现夹带细碎硫磺粉末的问题,经调整溢流口设置也得到了有效解决。

4.2 振动筛状况

由于湿法造粒设施受场地的限制,布置在原有硫磺仓库内,只能分层布置造粒设备,振动筛分设备位于11 m层,而国内目前的筛分设备多用于矿山、煤矿等场所,对振动、噪音的要求相对较低,在硫磺库房内这种半封闭环境里,振动、噪音状况就显得格外突出。经过对结构框架的加固、振动筛的调整,振动大的问题得到了有效处理,但振动筛噪音大的问题依然存在,下一步整改时,就振动筛的选型还需考虑到物性不同、环境差异带来的影响。

4.3 成型罐顶部细碎颗粒问题

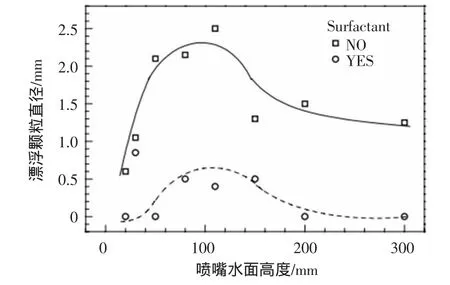

在投料初期,成型罐顶部有一些细碎的硫磺颗粒生成。据研究结果[5],硫磺湿法造粒中细碎颗粒的产生与成型盘微孔距离水面的高度、水表面张力的大小、冷却水的温度有很大关系(见图2、图3),在成型孔距水面高度小于30 mm或者大于150 mm的情况下,水面不会有颗粒漂浮,并且较低的冷却水温度也对减少硫磺液滴破碎有很大作用。经调整成型罐的溢流口设置,并将冷却水温度保持在35~45℃[2],成型罐顶部的细碎颗粒问题得到解决。

图2 不同入水高度下的漂浮颗粒粒径

图3 不同冷却水温度和入水高度下的单个液滴破碎小颗粒数(添加表面活性剂)

5 结语

通过洛阳分公司的实际生产,30 t/h的硫磺湿法造粒技术完全能够满足产品质量和生产的要求。湿法造粒技术设备简单、技术简洁、维护费用低廉、技术经济性高的特点也将使其成为硫磺成型行业的一种主流技术应用。

[1]贵柏洋.世界石油质量趋势及非常规石油资源的开发前景[J].石油知识,2007,(1):4-5.

[2]陈兴旺,陈坚,姜磊.国内首套硫磺湿法造粒技术应用[J].石油化工应用,2011,30(11):71-73.

[3]郑伟.中国专利,CN 201906586 U.2011-7-27.

[4]陈刚.硫磺造粒工艺综述[J].硫磷设计与粉体工程,2009,(1):1-8.