曲拐模锻成形过程数值模拟

2013-05-10刘凯泉天津重型装备工程研究有限公司天津300457

胡 杰 刘凯泉(天津重型装备工程研究有限公司,天津 300457)

通过Deform-3D数值模拟分析1∶20曲拐模锻成形工艺,模锻成形后的曲拐与曲拐零件进行对比,看成形结果是否满足要求。

1 曲拐锻造工艺

曲拐锻造工艺为:钢锭切锭底、冒口压钳把→镦粗、拔长→压平→气割钳把→模锻成形。

模锻法是日本制钢所的专利。通过倒棱、镦粗,把钢锭压成块状毛坯,然后将它放进模腔内,盖上压紧模。用压实锤头和底部压块压实,进一步压实钢锭内部疏松等缺陷,最后压入冲头劈开,使成形为曲拐。通过强压成形,使得曲拐销颈处得到类似挤压的锻造效果。可以使曲拐形成良好的金属纤维[2]。

模锻法的主要优点是合格率高和成形效率非常高,一般熟练工人即可操作,机加工费用低,材料利用率高。其主要缺点是不同的曲拐需要不同的模具,工装费用高,生产小型曲拐的冲头容易发生弯曲。模锻方法很有发展前途,它是可以把曲拐全面黑皮锻造、像铸钢曲拐那样精密的锻造方法。日本制钢所正在着手研究把曲拐全面黑皮锻造的计划,把模锻法发展成为精密的定型锻造法[3]。

2 Deform模型建立

2.1 实体建模

三维实体模型利用三维建模软件UG建立成形模、导向模、压实锤头、板冲头和底部压块的三维实体模型。其中坯料也用UG建立实体模型。

压实过程中,活动横梁直接压在压实锤头上,其中板冲头通过连接板与活动横梁连接。其中成形模为模具型腔,压实锤头和底部压块分别从顶部和底部压实坯料。板冲头在坯料压实后,从中间劈开坯料成形锻件毛坯。

2.2 材料模型

选用Defrom材料库中的AISI-1055。曲拐锻件材料为S34MnV,此种材料是钨锰合金钢,在Deform材料库中没有这种材料数据,选取材料库中与此种材料应力应变相近的55#钢代替。材料应力应变曲线如图1所示。

对于大部分金属成形工艺来说,工件内部等效应变的分布是不均匀的,且高应变多集中于某些与模具接触的区域,这就使得在网格中只有一小部分单元发生严重畸变,而大部分尤其是内部单元的质量依然较好[4]。因此,当检测到网格中发生畸变或干涉后,可以先只对少量畸变或干涉单元进行局部调整,调整无效或畸变单元过多时,再进行网格重划分。

图1 AISI-1055应力应变曲线Figure 1 AISI-1055 stress and strain curve

图2 压实坯料等效应力Figure 2 The equivalent stress of compaction billets

图3 压实坯料等效应变Figure 3 The equivalent strain of compaction billets

2.3 边界条件

该成形问题为体积成形,锻造毛坯在成形过程中定义为变形体,因为在坯料压实过程和板冲头插入过程中毛坯都发生了塑性变形,其它模具都定义为刚体。

2.4 摩擦类型及摩擦系数

摩擦是一种非常复杂的物理现象,与接触表面的各种因素有关,如接触表面间的相对硬度、表面粗糙度、温度、法向应力及相对滑动速度等,有时在变形过程中还产生变化[5]。

在Deform中有剪切摩擦和库仑摩擦两种类型,本文选择剪切摩擦类型。把变形体与成形模具直接的摩擦系数定义为μ=0.3,把变形体与其它模具之间的摩擦系数定义为μ=0.12。

3 Deform数值模拟分析

图2是压实锤头压实后坯料的等效应力分布图,可以看出内坯料在中部应力较小。因为压实过程与镦粗过程相似,上部和底部的应力较大,而中部因为与成形模具之间有间隙,所以等效应力较小,等效应变为(0.8~2.08) mm/mm。图3是坯料在压实锤头压实之后的等效应变分布图,可以看出应变集中于成形模具接触区域,因为下端越来越小,造成了应变的集中,应力最大值为61.3 MPa。

图4是坯料在压实完成之后的等效应力分布图。从图4可知,压实结束时曲拐在下端区域为58.6 MPa~69.3 MPa。在下端需要加工圆孔,插入轴销,可以看出插入轴销部位的压实效果较好。

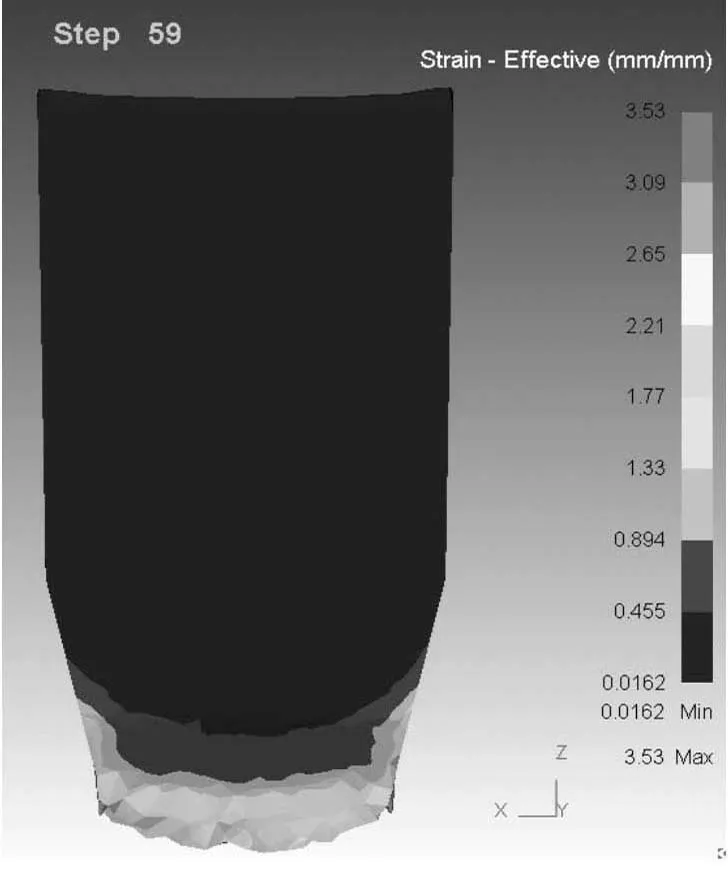

图5 压实后等效应变Figure 5 The equivalent strain after compaction

图6 压实后沿X轴剖开Figure 6 Dividing along the X axis after compaction

图7 压实后沿Y轴剖开Figure 7 Dividing along the Y axis after compaction

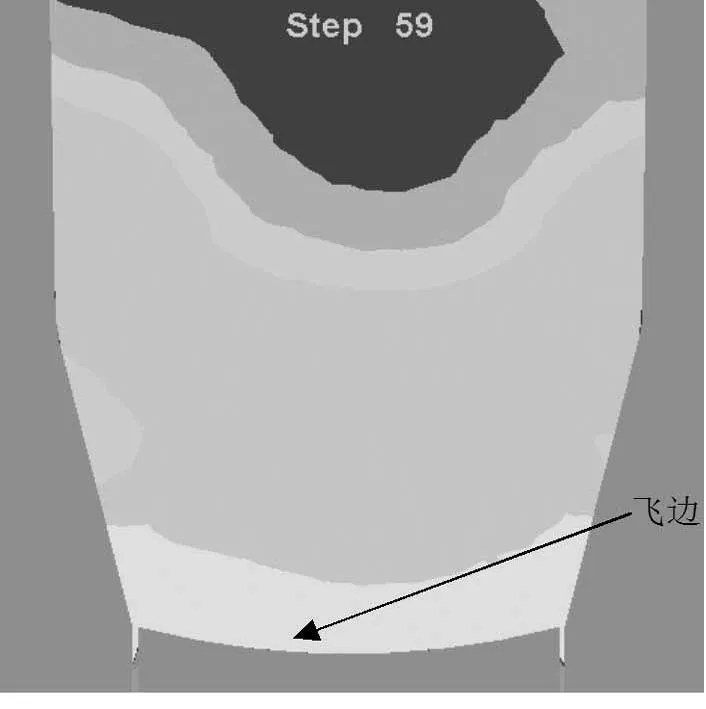

图5是压实结束时曲拐等效应变分布图。从图5可知,曲拐下端的等效应变为(0.45~1.77) mm/mm。图6表示在等效应力状态下,压实结束时从X轴剖开的情况。图7表示在等效应力状态下,压实结束时从Y轴剖开的情况。

图8 压块力-步数曲线Figure 8 The curve of compressive stress and step numbers

图9 成形结束时等效应力Figure 9 The equivalent stress at the end of forming

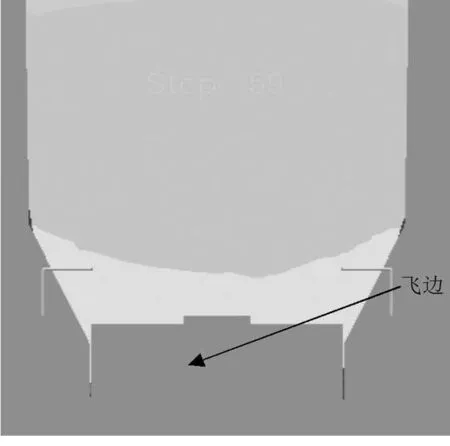

从图6、图7可以看出坯料充满模具型腔,在尖角处充满良好,有飞边溢出。

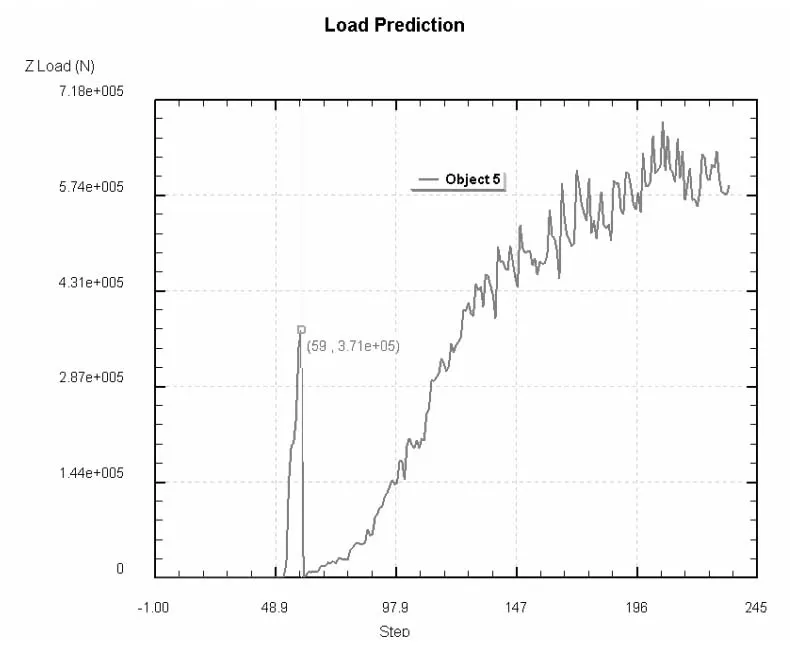

从图8可以看出,在59步时,成形充满力达到最大值,这是压实锤头压实坯料、完全压入后的成形力,此时坯料充满模具型腔,成形力达到0.37 MN。59步之后成形力从零逐渐增大,板冲头冲入坯料,与坯料的接触面变大,成形力越来越大。

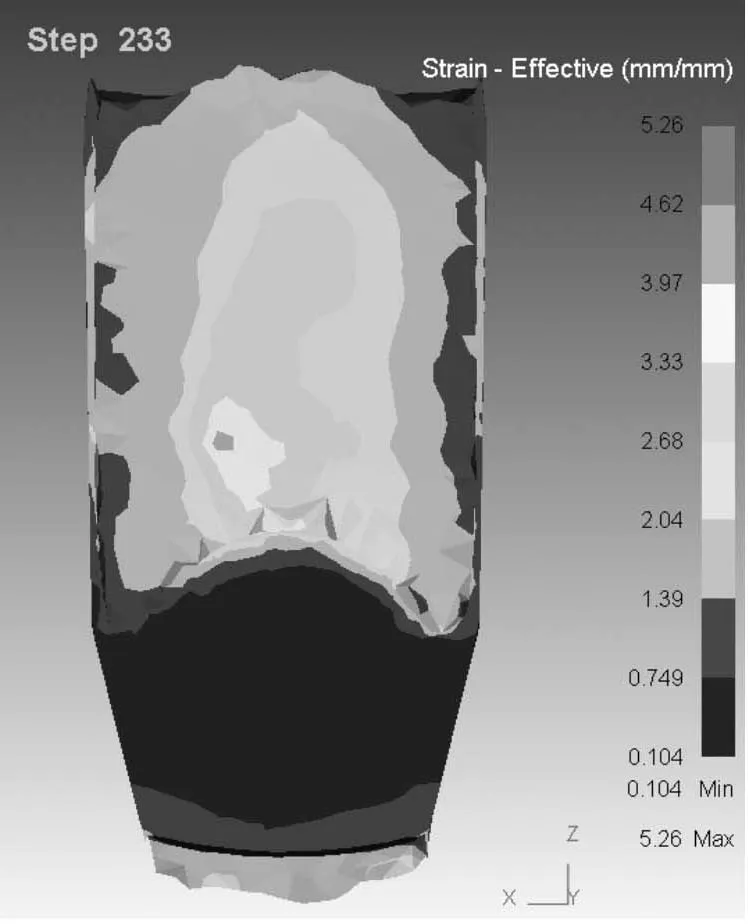

图9是坯料在最终成形时的等效应力,可以看出等效应力最大的区域集中在板冲头与成形模具之间的坯料,在此区域的等效应力有明显的波动,等效应力为263 MPa~454 MPa,而板冲头的最下端与坯料接触部分的等效应力为263 MPa~326 MPa。图10是坯料在板冲头劈开坯料、成形结束时的等效应变,可以看出等效应变也是集中在板冲头与坯料接触的最下端和两侧,此区域的等效应变为(0.74~3.33)mm/mm。

图10 成形结束时等效应变Figure 10 The equivalent strain at the end of forming

图11 上模力-步数曲线Figure 11 The curve of top die force and steps

图11是上模力与步数的曲线,可以看出整个成形过程中成形力的变化。第一个波峰是在第51步时,压实锤头压实坯料完成时达到最大值。第二个波峰是在第59步时,从压实坯料完成时,压实力达到最大值。从第60步以后,上模换成板冲头,成形力从零不断增大,在第233步成形结束时,成行力达到0.738 MN。

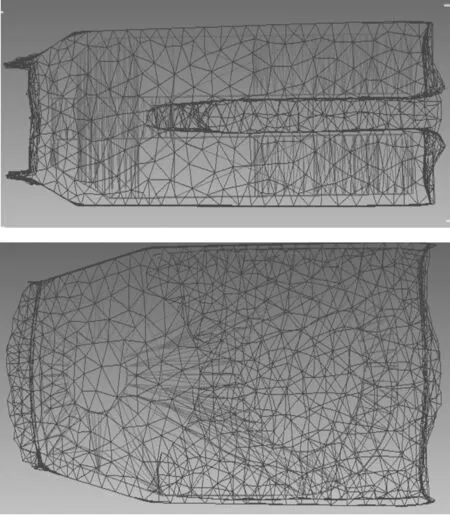

图12是最终模锻成形后的坯料与成形零件的对比图。从图12可以看出,零件完全被包在成形坯料之中,从数值模拟结果可以看出锻造毛坯满足要求。

图12 成形坯料与零件对比图Figure 12 The comparison chart between forming blank and parts

4 结论

(1)根据数值模拟分析,应该预留出坯料与成形模间合适的间隙,以利于成形两曲臂间时金属能够向两侧转移。这样可以使金属在变形过程中既能保证成形件表面质量,又可以在成形过程中尽可能减小成形力。

(2)从等效应力可以看出,曲拐在整个模锻成形过程中处于压应力状态,曲拐的轴销位置压实较好。

[1] 左阳春,冯丽魁,等.大型曲轴的几种成形方法及比较.金属铸锻焊技术,2008(3):130-132.

[2] 李群.聂绍民.武玉波.船用大型组合式曲轴曲柄锻造工艺数值模拟及试验研究.燕山大学硕士学位论文.2006(4).

[3] 孙亮.大型船舶曲轴曲柄成形优化.冶金自动化,2009(zl).

[4] 尤杰.大型曲轴RR法弯锻成形有限元模拟.天津大学.2004.

[5] 汪大年.金属塑性成形理论.北京机械工业出版社,1985:42-106.