风力机漏油原因分析及控制措施

2013-05-09张瑞刚龚帅赵勇刘增博

张瑞刚,龚帅,赵勇,刘增博

(西安热工研究院有限公司,陕西西安 710032)

中国风电装机总容量已跃居世界第一位[1],但与此同时越来越多的风力机质量问题逐渐暴露出来[2]。其中漏油问题是风力机运行过程中最常见的故障。漏油问题不仅会影响传动系统、制动系统等的润滑效果,使得各零配件之间摩擦加剧,减少各零配件的使用寿命,严重时会导致风力机急停、飞车乃至起火。

本文从风电设备监理工作的角度,结合近2 a开展风电设备监理工作中发现的大量风力机漏油问题进行分析,提出了有针对性的控制措施和建议。

1 风力机漏油问题

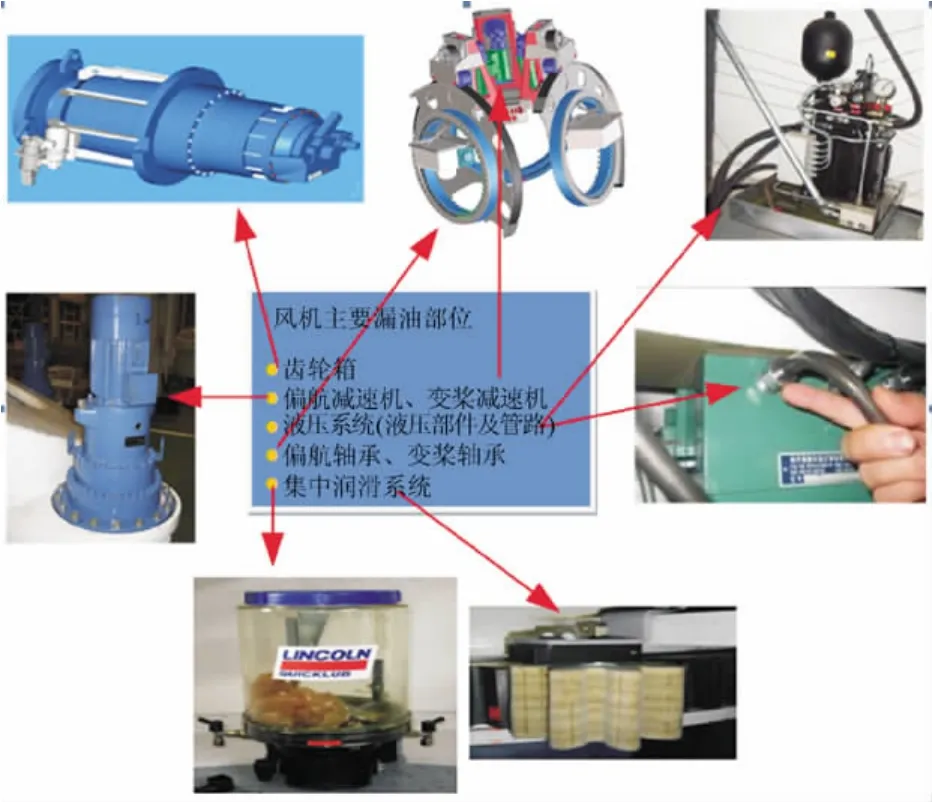

风力机漏油问题涉及到的部位有很多,根据部件的不同可分为:1)齿轮箱漏油;2)偏航(变桨)轴承漏油;3)偏航制动器液压管路接头部位漏油;4)偏航(变桨)减速机漏油;5)液压系统漏油等如图1所示。

图1 风力机主要漏油部位Fig.1 The main oil leakage positions of wind turbine

1.1 齿轮箱漏油原因分析

齿轮箱漏油问题相对其他部件比较普遍,也是风电机组运行维护亟待解决的问题。产生漏油的原因有很多,如设计、工艺、加工、装配、铸造等[3]。根据统计发现,齿轮箱漏油主要是因为:1)密封件损坏或装反导致接合面密封不严;2)相对运动零件尺寸配合间隙过大,或是因为长期运动磨损使得间隙过大;3)箱体铸件有气孔、砂眼等缺陷;4)工作温度太高或润滑油粘度太低;5)润滑油管变形或存在裂痕导致油管漏油。而漏油的形式可大致分为:飞溅油、明漏油、滴漏油、挂漏油、渗漏油、阴漏油。

如某项目齿轮箱润滑油管出厂前存在裂痕,装配之后只进行了1 200转电机拖动试验,在风场运行1 a之后,裂痕进一步扩大并贯穿内外表面,最终导致油管漏油(见图2)。这种漏油现象在风力机生产过程中并不会被立即发现,而一旦出现,现场修补将变得极为困难。

图2 齿轮箱输油管道漏油Fig.2 Oil pipeline leakage of gearbox

另外,某台风力机在进行全功率试验时,出现1台齿轮箱压力表安装螺帽喷油现象。主要原因是由于压力表头螺帽滑丝。但是该台风力机却顺利通过了1 200转电机拖动试验。由此说明电机拖动试验无法完全检验液压泵回路中密封性能。此外,在进行齿轮箱装配中,会出现某些零部件未紧固完全情况。如齿轮箱油压泵的开关忘记锁紧导致漏油现象发生(见图3)。

图3 开关未锁紧导致漏油Fig.3 The switch non-locking leading to oil leakage

1.2 偏航(变桨)轴承漏油原因分析

偏航(变桨)轴承漏油情况相对较少出现,主要容易在风电场运行中出现。原因是由于轴承长期运转导致其中的固体润滑油脂向外渗漏,具有量小点多的特点。一般可直接在风场进行定期补油处理。

1.3 偏航制动器液压管路接头部位漏油原因分析

目前偏航制动器管路连接较为普遍采用的有2种方案,一种为并联型(见图4),一种为串联型(见图5)。

图4 制动器管路并联型Fig.4 Parallel-type pipeline of the braker

图5 制动器管路串联型Fig.5 Series-connected pipeline of the braker

在制造过程中发现的偏航制动器漏油部位多在钢管接头部位,并且在保压24 h后检查时发现有轻微渗油,针对此问题通常做法是对渗油接头部位进行紧固,如紧固无效便重新更换钢管接头,直至问题解决。

目前制造厂液压钢管弯制、接头装配、接头紧固过程均为手工完成,这些环节中操作人员经验、技能水平、质量意识等较多人为因素会对液压管路联接质量、管路渗漏油有较大影响,而且管路联接质量必须要经过液压系统保压试验后才能检验,即便有时在厂内未发现问题,经过长途运输颠簸仍有可能出现管路接头处渗漏。

1.4 偏航、变桨减速机漏油原因分析

偏航、变桨减速机通常漏油部位为壳体连接法兰、油窗、透气帽、放油堵头等部位(见图6)。

对某项目27台偏航减速机进行打压试验,发现标牌铆钉孔打穿造成漏气2例、油堵漏油7例、密封面损伤引起漏油5例、其余疑为O型密封圈处润滑脂稀释(类似变桨轴承润滑脂稀释)。

图6 减速机漏油部位Fig.6 Oil leakage positions of the reducer

此外,对于法兰接头及放油堵头存在的渗油问题,笔者发现通常供应商及制造厂并不十分注重该问题。偏航减速机出厂前都进行了防腐喷漆处理,放油口处都喷涂覆盖了一层油漆,在入厂检验及装配环节即便有轻微渗油也不易发现,只有当偏航减速机通电运转(运转后内部温度、压力都会增加)才容易发现漏油,或是油位过高需要放油,堵头拆下重新拧紧后易发现堵头处渗漏。

1.5 液压系统漏油原因分析

液压系统主要包括独立液压制动的液压站系统、融入到齿轮箱中的液压系统以及用于叶片变桨的液压驱动。一旦以上设备发生漏油情况,会使系统压力下降、执行机构速度不稳定、系统效率降低、油温升高、引起控制失灵、导致元件损坏等后果[4]。液压系统漏油包括内泄漏和外泄漏[5]。内泄漏是指液压元件内部有液压油从高压腔泄漏到低压腔。如液压传动中液压油从高压腔向低压腔的泄漏。外泄漏是指少量液压油从元件内部向外泄漏。如液压油管的渗透等。

液压系统的漏油主要有:

1)管路质量差。液压系统中的管路管壁厚薄不均,管材质量差,存在砂眼等缺陷,容易造成管路漏油。

2)管路安装不符合要求。安装过程中未按工艺要求进行装配,使得管路产生不同的弯曲内应力,在油压下逐渐产生渗漏。

3)管路接头渗油。主要由密封不良造成。

4)密封圈破损漏油。主要有密封圈选择不当,或者本身存在缺陷,以及在安装过程中造成的破损导致。

2 风力机漏油问题控制措施

根据主要漏油部位和原因,应采取相应的预防措施以减少漏油故障。

2.1 加强零部件入厂检验

据统计,发现其中有不少漏油问题是由于零部件本身缺陷造成的,例如齿轮箱入厂检验时就能发现漏油。针对这类情况,一方面需要加强入厂检验比例,选择良好供应商,另一方面在入厂时应进行渗漏油的密封试验。

2.2 提高结合面的加工质量

漏油问题中有多处发生在法兰等安装结合面。所以在检查各结合面时注意平面的粗糙度不超过Ra6.3,并对结合面做平面度检查[6]。从加工工艺上确保堵头螺孔和锪平面在同一基准上加工,以保证平面和螺纹孔的垂直度,堵头铜垫必须经退火处理,使其硬度适中。保证密封槽的尺寸和加工精度。

2.3 正确选用并合理安装密封件

密封件质量不好,其密封性能也就差,且使用寿命短,使用不久就需要更换[7]。正确安装密封件也是防止漏油的重要措施。安装O型圈时,既不要将其拉到永久变形的位置,也不要边滚动边套装,否则可能因密封圈扭曲而造成漏油。安装Y型和V型密封圈时,要注意安装方向,防止因装反而漏油。

各箱体结合面原O型密封圈全部更换成唇型密封圈,严格控制密封圈的直径、周长、密封槽深度及粗糙度。各唇型密封圈装配后不得有切损、变形等缺陷,装配要求使用专用工具装配。与唇形密封圈配合的轴径处应保证尺寸、圆柱度、粗糙度,尤其是输出轴处应重点检查,所有箱体连接螺栓应严格按照要求力矩进行紧固,并增加螺纹密封胶。

2.4 严格遵守安装工艺要求

监造过程中发现的漏油问题60%是由于安装不规范造成。如齿轮箱过滤器管接头由于未按要求紧固发生了漏油,主轴承密封端盖板由于密封圈安装不正或破损造成了漏脂;工人在装配过程中紧固不到位、安装不平造成密封圈破损等。因此在安装过程中严格要求工作人员要按照装配工艺进行,管道安装应做到横平竖直,尽量减少转弯,并避免交叉和扭曲。法兰连接处应严格按照要求力矩进行紧固,紧固过程中用力均匀,紧固结束后做好防松标记。

2.5 加强监造过程中关键节点的见证

监造工作应督促制造厂完善其质保体系,重视部件入厂检验、过程装配质量以及出厂检测等以提高设备制造质量[8]。因此,在监造过程中对于管路装配、偏航试验、整机检验等关键节点经常采用目视检验及触摸检验等措施进行重点检查,能够极大减少漏油问题的发生。

3 结语

风力机的漏油因素是多方面综合影响的结果,以现有的技术和材料,目前要想从根本上解决漏油问题还比较困难。尽可能地采取预防措施减少风力机漏油的潜在风险,才能在更大程度上保证设备的出厂质量。

[1]李俊峰.中国风电发展报告[M].北京:中国环境科学出版社,2012.

[2]蒋东翔,洪良友,黄乾,等.风力机状态监测与故障诊断技术研究[J].电网与清洁能源,2008,24(3):40-44.JIANG Dong-xiang,HONG Liang-you,HUANG Qian,et al.Condition monitoring and fault diagnostic techniques for wind turbine[J].Power System and Clean Energy,2008,24(3):40-44(in Chinese).

[3]王聪.基于Hilbert解调及倒谱的齿轮箱点蚀故障诊断研究[J].电力科学与工程,2011,27(3):36-40.WANG Cong.Investigation on fear pitting corrosion fault diagnosis in gearbox based on hilbert and cepstrum[J].Electric Power Science and Engineering,2011,27(3):36-40(in Chinese).

[4]李华.液压系统中的泄漏及对策[J].广西轻工业,2010(2):37-38.LI Hua.Leakage and countermeasure of hydraulic system[J].Guangxi Journal of Light Industry,2010(2):37-38(in Chinese).

[5]李新德.液压系统管路漏油原因探讨及对策[J].工程机械,2003(6):45-46.LI Xin-de.Reason discussion and countermeasure of hydraulic system pipeline oil leakage[J].Construction Machinery and Equipment,2003(6):45-46(in Chinese).

[6]刘汝臣,李新德.液压系统漏油原因分析及控制措施[J].装备制造技术,2009(8):106-110.LIU Ru-chen,LI Xin-de.The analysis and measures for the reasons of the hydraulic system oil[J].Equipment Manufacturing Technology,2009(8):106-110(in Chinese).

[7]潘树军,王剑彬.国产风机液压传动系统故障分析与技术改造[J].内蒙古电力技术,2011,29(6):60-62.PAN Shu-jun,WANG Jian-bin.Analysis to hydraulic driving system failure of home-produced air fans and its technical retrofit[J].Inner Mongolia Electric Power,2011,29(6):60-62(in Chinese).

[8]任彦忠,章建忠.风电场设备监造管理及进度控制[J].发电设备,2009(6):467-469.REN Yan-zhong,ZHANG Jian-zhong.Supervision and schedule control on windpower equipment[J].Power Equipment,2009(6):467-469(in Chinese).