拉幅定型机烘房风管流场分析

2013-05-08陈海卫周一届高一中

徐 军,陈海卫,周一届,高一中

(1.江南大学 机械工程学院,江苏 无锡 214122;2.江苏海大印染机械有限公司,江苏 无锡 214112)

0 引言

拉幅定型机是染整设备中的一种重要后整理设备,主要对织物进行烘干、热定形等,其中用于烘干的部件为烘房[1]。

目前,国内外对烘房的研究较多的是针对其热换装置,废气热回收装置,以及拉幅定型机的不断更新等。在国内,陈少军[2]提出了一种拉幅定型机换热装置,它将排放的热空气进行热能回收利用,降低了能耗,节省了生产成本。何叶丽[3]介绍了在传统纺织品整理的烘燥过程中存在的问题,指出利用一些新的但是又非常简单易行的方法即可优化能源利用率。在国外,Cay等[4]对拉幅定型机中直接热气体加热和热油加热两种方式进行了分析,表明相比较于直接热气体加热,热油加热的破坏和损失率更高。Schmidt等[5]对拉幅干燥机的计算流体力学模拟进行了研究,蒸发过程的模拟表明,织物表面温度与水分的分布不均匀,所以说现有风管设计技术还有待改进,这也是纺织业需重点研究的课题。

本文通过Fluent软件对现有拉幅定型机烘房风管进行仿真分析,根据在矩形小孔处流速的大小及方向的合理性仅对风管的锥度、挡板高度、挡板角度以及进口风速进行了初步的分析和探讨,并且通过实验测量验证了所采用模型的可靠性和准确性。对风管的分析与设计提供了一定的参考依据。

1 仿真所用烘房风管

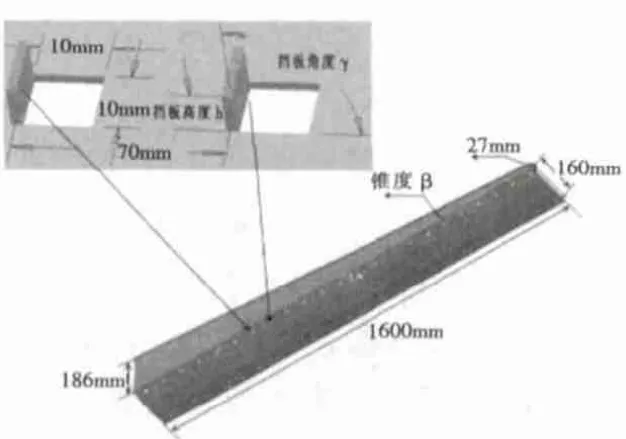

本文计算的风管模型来自某印染公司,如图1所示,风管上有46个矩形小孔,左右两边各23个,矩形小孔尺寸(10×10)mm,小孔间距 70mm,在小孔左侧有挡板,h—挡板高度,即挡板的长度值;γ—挡板角度,即挡板所在平面与矩形小孔所在平面的夹角;β—锥度,即矩形小孔所在平面与风管底部平面的夹角。

图1 风管模型Fig.1 Model of the air duct

2 风管内流场的参数化建模

2.1 模型的建立和网格的划分

因为风管内部尺寸较小且比较复杂,所以本文通过C语言建立参数化模型,将风管的尺寸及角度设置为参数,以便于参数化分析,通过C语言编译出在Gambit软件中所需要的划分网格以及设置边界条件等命令,以便于在Gambit软件中进行读取,最后将文件保存为msh类型导入Fluent软件进行仿真分析。

对于进气口,采用的是速度入口边界条件,分析计算时输入速度大小,根据实际测量的进入风管的速度值进行入口速度大小的设置;对于出气口,根据实际情况,烘房存在回流,所以采用的是压力出口边界条件,仿真分析中设置烘房外部为标准大气压;对于墙壁,采用Fluent软件中的默认值[6]。因为风管是对称的,所以分析时只取一半风管进行分析,这样不但不会影响计算的准确性,而且可以降低计算量。

2.2 计算模型

因为流场和温度场关系比较密切,且温度场会受到流场的影响,所以本文研究风管内流场时,不考虑温度影响,假设风管内部的温度和湿度都是常数[7]。

通过雷诺数 Re的求解公式Re=ρvd/η,其中 v、ρ、η分别为流体的流速、密度与黏性系数,d为特征长度,可以计算出当流体流速较小如0.5m/s时,雷诺数都满足Re=4904>4000,所以确定风管内流场为湍流。根据空气的固有属性,风管内部空气的流动特性,将风管内气流的流动看成是不可压缩的湍流模型、密度是常数[8]。此外,湍流模型中的标准模型只适合完全湍流的流动过程模拟,而根据论文中涉及到的气流特性,空气分子粘性的影响可以忽略,流动为完全湍流,所以选用标准模型[9]。

2.3 模型的验证

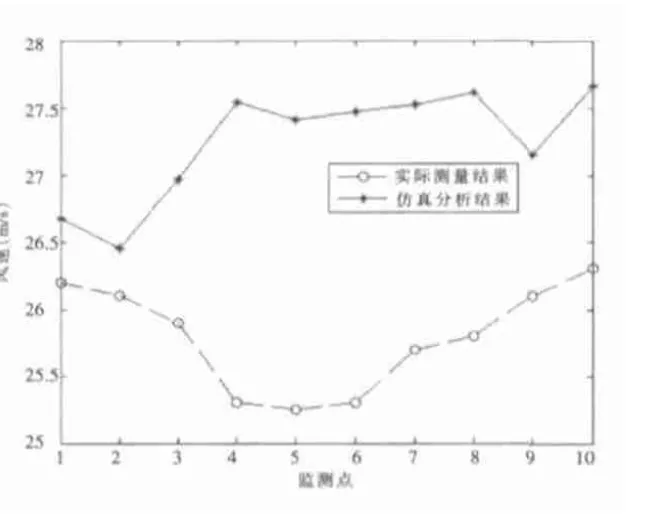

为了验证计算模型的可靠性,将仿真分析结果与实际测量结果进行比较。测量气流速度采用的仪器是RHAT-301型数字式风速/温度表,测量风速的范围是0~30m/s,测风精度是±3%。根据测量结果给定入口风速为7.8m/s。选取风管中的10个矩形小孔出口处作为测点,测量出气流速度大小。实际测量时,每个测点都测试三次,取三者平均值。图2所示的是仿真分析结果与实际测量结果数据的对比图。

因为对烘房模型作了一些理想化的假设,而且在实际测量时存在着实验仪器误差,这些造成了仿真分析结果和实际测量结果存在一定的差异。但总的来说,误差相对而言还是在10%以内的,说明Fluent软件是可以用来仿真分析拉幅定型机烘房内部风速流场的,计算模型还是可靠的。

图2 仿真结果和测量结果的对比Fig.2 Comparisom of simulation result and experimental data

3 风管的参数化仿真分析

本节主要分析的是风管锥度β、挡板高度 h、挡板角度γ、进气速度V1对流场的影响。针对拉幅定型机的烘干及热定型工艺,均需要各小孔出口处的流速大小尽量均匀,且小孔处的流速方向应尽量与小孔所在平面垂直,而通过第2.3小节的分析可知,现有风管各小孔出口处的流速大小已经比较均匀,所以本文中风管参数化分析主要是针对流速方向尽量与小孔所在平面垂直来进行的,通过Matlab软件对Fluent软件中分析得到的与小孔所在平面垂直的截面上流场的数据进行后续处理。

3.1 风管锥度β对流场的影响

分析β对气流影响时,根据现有风管实际尺寸,设定h为6mm,γ为90°,进气速度设定为1.5m/s(其中β, h, γ 见图 1)。 β 变化范围为 0°~6°, 每隔 1.5°建模计算一次。分析模型中各小孔处的气流方向均值θ以及平均速度V随β的变化如图3所示。

图3 各小孔处的气流随β的变化Fig.3 The change of the airflow at the holes along with β

总体来看,β对θ的影响不大,变化范围仅在1.5m/s以内。β对V的影响也不大,变化范围在8°以内。但β对风管内部流场的影响很大。用Tecplot软件分析出β=0°时,风管内部很大一部分速度接近于0,这一部分往往存在气流漩涡,这就延长了气流传递路径,降低了烘房的烘干和热定型效率。而当β增加到6°左右时,上述现象基本消失。这说明在分管长度及小孔分布满足设计要求的情况下,适当增大β是有益的,后续分析中将采用 β=6°。

3.2 小孔处挡板高度h对气流方向的影响

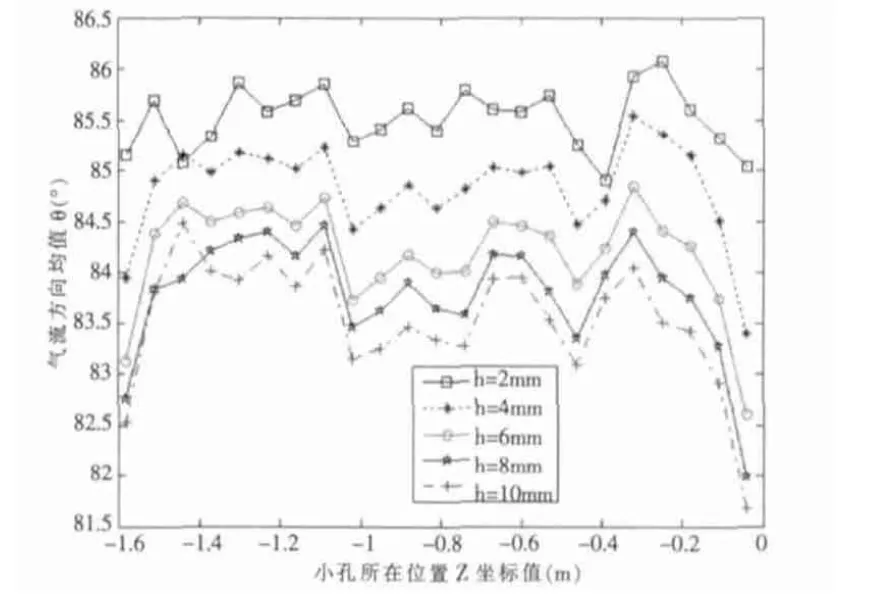

分析h对气流方向影响时,设定进气速度为1.5m/s,β为 6°, γ为 90°。h变化范围是 2mm~10mm, 每隔2mm建模计算一次。分析模型中各小孔处的气流方向均值θ随h的变化如图4所示。

图4 θ随h的变化Fig.4 The change of θ along with h

可以看出,随着h的增加,其导流作用越来越强,θ有所下降,但总的来说h对θ的影响较小,在4°以内。h对气流影响较小的结论可以从空间气流角度进行解释,通过Tecplot软件分析出风管内部空间气流流动情况,大多数气流是在挡板上部或者侧面直接绕行过去的,挡板对这部分气流基本无影响。

3.3 小孔处挡板角度γ对流场的影响

分析γ对气流影响时,设定h=6mm,进气速度为1.5m/s, β=6°。 γ 变化范围是 30°~150°, 每隔 10°建模计算一次。图5表示了小孔出口局部区域(出口至20mm范围内的气体)气流方向均值θ随γ的变化。

图5 θ随γ的变化Fig.5 The change of θ along with γ

可以看出当γ=120°时,小孔出口处气流方向与小孔所在平面夹角为87.05°,最为垂直,此时最有利于烘干和热定型。

分析模型中各小孔出口处平均速度V随γ的变化时得出以下结论:γ越大,V逐渐减小,这是因为当γ较小时,小孔出口有效面积也较小,而随着γ的增加,有效出口面积也增加,当增加到90°以上时,出口面积基本不变。

3.4 进气速度V1对气流方向的影响

分析V1对气流方向的影响时,在前面分析的基础上, 设定 γ 为 120°, β 为 6°。 V1变化范围是 0.5~2.5m/s,每隔0.5m/s建模计算一次。分析模型中各小孔处的气流方向均值θ随V1的变化时得出以下结论:V1对小孔出口处气流方向影响较小,尽管进气速度取0.5m/s时θ有所减小,但减小量只有两度左右,减小量很小。

4 结论

对拉幅定型机烘房风管流场进行了仿真,并且通过仿真分析和实际测量进行对比对比,验证了计算模型的可靠性。在建立的可靠模型基础上,对风管进行了参数化分析,这对实际风管的设计有一定的指导意义,分析结果如下:

(1)风管锥度β对各小孔出口处平均气流速度和气流方向影响不大,但对风管内部流场影响很大,在风管长度及小孔分布满足设计要求的情况下,β为6°比较有益。

(2)挡板角度γ越大,各小孔出口处平均速度逐渐减小。就计算范围内而言,小孔挡板角度在120°时,小孔出口气流方向均值为87.05°,最有利于烘干和热定型。

(3)挡板高度h对气流影响较小,这是因为大多数气流是在挡板上部或者侧面直接绕行过去的。

(4)进气速度对小孔出口处气流方向影响较小。

[1]洪正凯.一种拉幅定型机烘箱[P].中国专利,201952640.2011-08-31.

[2]陈少军.拉幅定型机换热装置[P].中国专利,202064175.2011-12-7.

[3]何叶丽.烘燥工艺的能源优化[J].DYEING AND FINISHING,2010(20).

[4]Cay,Hepbasli.Analysis Of Textile Convective Drying With Stenters by Subsystem Models[J].Drying Technology,2010,12.

[5]Schmidt,等.拉幅干燥机的计算流体力学模拟[J].国际纺织导报,2009,9.

[6]韩占忠,王敬.FLUENT流体工程仿真计算实例与应用[M].北京:理工大学出版社,2004.

[7]于志勇,周文,等.竹胶板行业蒸汽烘房的模拟分析与优化[J].机电产品开发与创新,2012,2.

[8]张瑞雪,孙丽萍.计算流体力学在干燥窑风速检测中的应用研究[J].机电产品开发与创新,2010,1.

[9]王福军.计算流体力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.