天然气深冷装置燃机尾气余热回收技术改造

2013-05-05胡建国中国石油天然气集团公司节能技术监测评价中心

胡建国(中国石油天然气集团公司节能技术监测评价中心)

天然气深冷装置燃机尾气余热回收技术改造

胡建国(中国石油天然气集团公司节能技术监测评价中心)

天然气深冷装置中压缩机燃机产生大量的高温尾气,具有很高的回收利用价值,是提高能源利用率的重要方向之一。某天然气处理厂针对前期投入的蒸汽余热锅炉具有管理难度大、运行费用高和安全性差等问题,提出采用导热油作为热载体回收尾气余热的方案,实施后取得了很好的经济效益。

天然气处理 深冷装置 燃机尾气 余热利用 导热油

天然气深冷分离回收装置 (简称深冷装置),主要用于提高天然气的加工深度,从天然气或油田伴生气中回收乙烷和乙烷以上的液态烃,以满足石油化工对乙烷及液态烃日益增长的需求。在深冷分离过程中,燃气压缩机对集气站输送来的天然气或油田伴生气进行压缩时产生的大量高温尾气,携带大量的热能,具有很高的回收利用价值。

1 改造前余热回收情况

某天然气处理厂深冷装置,原设计采用的是蒸汽锅炉回收燃机排出的 400 ℃的高温尾气余热,生产 0.6MPa、190 ℃ 过 热蒸汽 10t/h,为原 稳 装 置和冬季采暖提供热源,实现能源梯级利用,节约能源。燃机由简单热循环变成联合热循环,正常运转时,综合热效率可由28%提高到 80%以上。但该余热锅炉自投产以来,主要存在下列问题,致使余热锅炉不能连续运行,未能达到预期效果。

1) 开工率低。两套深冷余热锅炉平均开工率不到30%,维护一次只能连续运行几个月。

2) 维护量大、费用高。深冷余热锅炉虽然运行时间不长,但是投入了大量维护,该天然气处理厂深冷自投产以来,余热锅炉累计运行时间不到4年,省煤器更换4台,除氧器更换 2台,维护2次,大修1次,保温3次,加上仪表维护等,投入费用240万元以上。

3) 余热锅炉原有仪表损坏严重,多数已经报废。

4)余热锅炉带过热器,要求水质除盐,原水处理 (酸碱再生) 报废后,现在水处理为 NaCl再生,只除碱度不除盐,对锅炉影响较大。

5) 余热锅炉炉体保温损坏严重,热损失量大,这是仪表损坏的主要原因。

2 余热回收改造

2.1方案选择

方案一:恢复运行余热锅炉。需要更换水处理设备、仪表系统、换热器,维修费用高,而且不能解决水质问题,无法实现余热锅炉长周期平稳运行。

方案二:改造成过热水炉加热原油。由于水的沸点较低,要传递这部分热量需要较高的水压(160 ℃的过热水需要 0.6MPa以上的压力),压力波动时,过热水容易汽化,操作平稳性差,而且配备工程量大。

方案三:改造成介质油炉。即将余热锅炉改造成导热油加热炉,再用高温导热油加热原稳装置的稳 前 原 油 。此方案 的 优 点[1]如 下 :

1)导热油对设备无腐蚀,可以延长设备使用寿命。

2) 导热油传热没有相变过程,温度调节灵活,可以使原稳装置平稳升温,彻底避免原稳装置采用蒸汽换热经常出现的生产难题。

3) 系统效率高,热回收率可达 95%,比蒸汽系统 66.9%提高28%,相当于多节气271×104m3。

4)操作简单、安全,运行费用低。

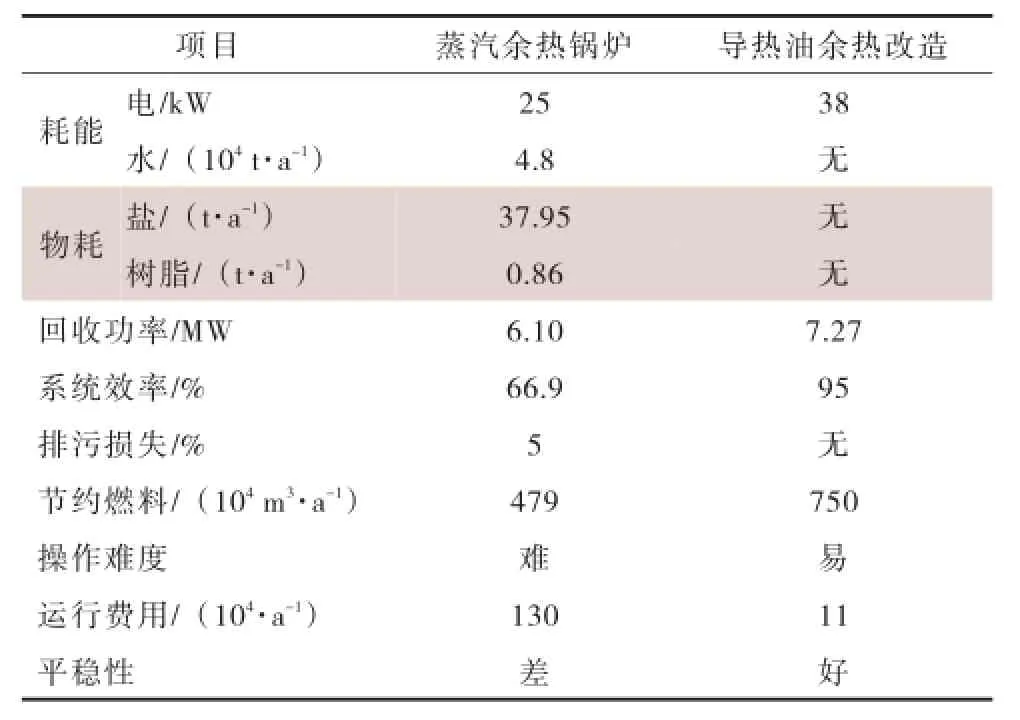

天然气深冷装置燃机高温尾气蒸汽余热锅炉回收与导热油回收方案对比见表1。

表1 燃机尾气蒸汽余热锅炉回收与导热油回收方案对比表

经过方案对比,决定采用导热油回收燃机尾气余热技术对该天然气处理厂余热锅炉进行改造。

2.2导热油系统工艺过程

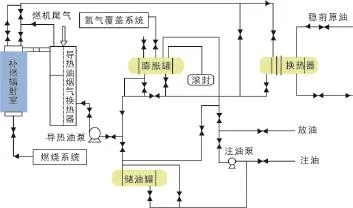

导热油回收系统包括:传热循环子系统、补燃子系统、氮气覆盖子系统、储存及注油子系统、自动控制系统等,流程见图1。

图1 导热油加热炉回收燃机尾气余热流程图

工艺过程导热油经泵加压后,进入导热油-烟气换热器与高温燃机尾气换热,吸收燃机尾气余热。升温后的导热油经循环系统,在导热油-原油换热器中对稳前原油进行加热,从而把尾气余热间接传给用热工质,实现余热的回收利用。换热后的导热油回到循环泵的入口,进行连续循环。为了确保原稳装置的连续用热需要,在系统中设计了补燃辐射室,与导热油-烟气换热器构成导热油加热器,燃机故障停机时,可以启动补燃系统,利用补燃辐射室加热原油,满足原稳连续用热需要。

3 余热回收改造效果

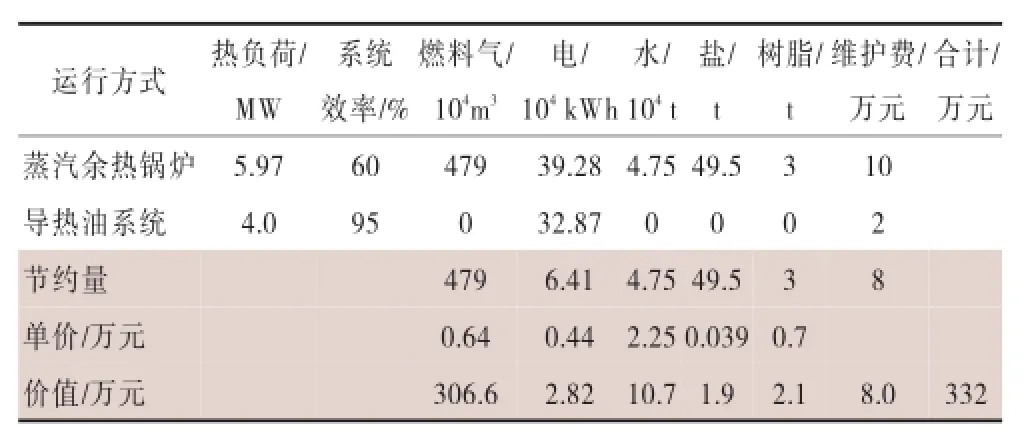

该工程项目总投资 400万元,投入运行,经过9个月的运行考核,系统运行平稳,收到明显的效果,挡板只开 1/3,回收热负荷就达 4MW 左右,满足了原稳用热需要。改造效果见表2。

表2 导热油回收与余热锅炉运行效果对比表

1) 年 可 节 约 天 然 气 479× 104m3, 节 水 4.75× 104t, 节电 6.41× 104kWh,年创效益 332 万 元, 投资回收期为 1.2 年。

2) 余热回收最大量约7MW,燃机由简单热循环变成联合热循环,燃机综合热效率由30% (未投运蒸汽余热锅炉前) 上升到 80% (投运导热油系统后)以上。

3) 导热油传热没有相变过程,温度调节灵活,可以使原稳装置平稳升温,彻底避免了原换热器因采用蒸汽换热经常出现的应力拉裂造成“跑油”的生产难题。

4) 系统效率高。导热油回收系统效率可达95%,比蒸汽系统的 55%提高 40%,相当于多节气271×104m3。

5)导热油余热回收系统的运行,实现了该厂区夏季停运蒸汽锅炉,既节约能源又减少环境污染,而且操作简单、安全,运行费用低,具有较好的经济效益和社会效益。

4 结论

该天然气处理厂深冷装置燃机尾气导热油余热回收技术改造后,回收燃机尾气余热 4.0MW,相当于年节气 479×104m3,创效益 332 万元,收到了明显的节能效果。同时,夏季停运动力站的锅炉运行减少了工人的操作强度,提高了装置运行的安全性,具有较好的社会效益。

导热油系统可回收余热能力为 7.27MW,目前除 原 稳 装 置 利 用 4.0MW 外 , 尚 有 3.27MW 的 热 能无用户,相当于 4.0t/h 的蒸汽被排放到大气中,非常可惜。下一步本着余热“收好用净”的原则,做好余热利用的配套工作,如生活热水、冬季采暖伴热等,以节约更多的能源。

[1]朱光顺.精苯生产蒸汽加热改导热油加热实践[J].山东冶金,2001,23(3).

10.3969/j.issn.2095-1493.2013.009.007

2013-05-18)

胡建国,2008 年毕业于长江大学 (化学工程与工艺专业),从 事 油 田 节 能 技 术监测评 价 工 作 , E-mail: hjg0710@126.com,地址:黑龙江省大庆油田技术监督中心,163453。