柴油机活塞环槽的加工工艺研究

2013-05-05徐建兵王光军汪洋

徐建兵,王光军,汪洋

柴油机活塞环槽的加工工艺研究

徐建兵,王光军,汪洋

(武汉船用电力推进装置研究所,武汉 430064)

通过对某船用柴油机活塞环槽的结构特点及加工难点的分析,介绍了该活塞环槽加工的装夹方法,并通过工艺试验制定了经济、可行、稳定的活塞环槽加工工艺,较好地解决了活塞加工中环槽不合格率较高的问题。

活塞环槽 装夹方法 加工工艺

0 引言

活塞是发动机的“心脏”,承受交变的机械负荷和热负荷,是发动机中工作条件最恶劣的关键零部件之一[1]。活塞的功用是承受气体压力并通过活塞销传给连杆驱使曲轴旋转,由于活塞在高温、高压、高速、润滑不良的条件下工作[2],活塞的加工质量直接影响着发动机工作的稳定和寿命。活塞环槽用于安装活塞环,在发动机工作时决定着活塞环密封和调节机油的作用,其加工质量的好坏决定着整个活塞的品质。

1 柴油机活塞环槽的特点以及工艺难点分析

某船用柴油机活塞的零件结构简图如图1所示,活塞材质为硅铝合金(ZL108),该型活塞上需加工6个环槽(如图1中B1-B6位置),环槽的公差范围0~+0.02mm,环槽的表面粗糙度Ra1.25,环槽的垂直度0.03,圆跳度0.03,精度要求高。

图1 某柴油发动机活塞环槽示意简图

按照先前的加工工艺进行生产,环槽加工的不合格率较高,占活塞不合格率的60%左右。不合格的环槽主要是尺寸精度和表面粗糙度不达标。为确保环槽加工的尺寸精度以及表面粗糙度,需要采用散热性好,刃部锋利、刀面光滑的刀具进行加工,同时改进加工方法,调整环槽加工的加工余量和走刀次数,确定加工时的主轴转速、进给量、背吃刀量。因此,有必要通过一定的工艺摸索和试验,并对各项因素进行分析比较,制定出一种满足质量要求,经济合理的活塞环槽加工方法。

2 装夹方式的实现

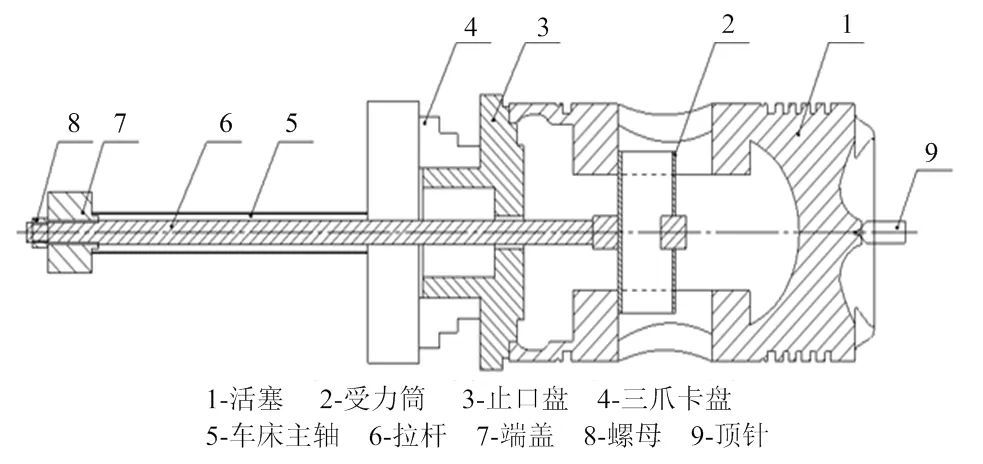

由于活塞尺寸规格大、质量大,表面尺寸精度和粗糙度要求高,因此在环槽加工时,设计了专用的装夹工具(见图2)。装夹时,用止口盘与活塞端面定位,一个专用拉杆和受力筒通过活塞的销孔和车床的主轴将活塞拉紧,另一端通过顶针固定。

图2 活塞环槽加工装夹简图

装夹时,先将止口盘用三爪卡盘夹紧,止口盘的台阶面在装夹后经过二次加工,以保证与车床主轴的同轴度,然后将活塞装在止口盘上,活塞内孔与止口盘的台阶面的配合间隙保证在0.05 mm以内,同时用拉杆借助受力筒将活塞拉紧,利用受力筒与活塞的销孔受力来保证活塞安装的夹紧力。同时,利用顶针顶住顶针孔,将活塞的另一端固定。这样活塞加工过程中既能保证与车床主轴的同轴度,又能保证得到较大的夹紧力,防止活塞自身的质量不平衡和切削力产生的振动。在后续加工中证实,该装夹方法很好地控制了活塞环槽加工时产生的跳动误差。

3 柴油机活塞环槽加工工艺的研究以及实施方案

3.1 刀具的选择

在加工过程中,采用普通合金刀片,刀具磨损严重,容易产生积屑瘤(见图3)。分析原因,由于活塞材质为硅铝合金,而硅铝合金的硬度和耐磨性比其他铝合金高,切削时刀具交替地切削软的铝基和硬的硅颗粒,使用普通刀具时很容易磨损并产生积屑瘤,使工件加工精度和表面粗糙度恶化[3]。

图3 普通刀具加工失效

金刚石刀具具有极高的硬度和耐磨性、低摩擦系数、高弹性模量、高热导、低膨胀系数,以及与非铁金属亲和力小等优点,非常适用于活塞硅铝合金的加工[4]。结合刀具的使用经验,在加工时采用焊接式切刀,刀头材料为人造聚晶金刚石复合片,刀体材料YG8。

3.2 加工方法的制定

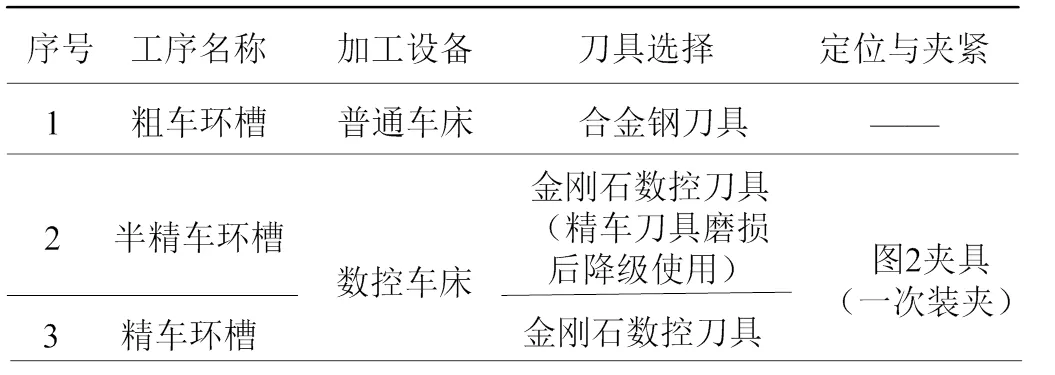

合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本[5]。加工工艺过程如表1所示。

表1 活塞环槽加工工艺过程

半精加工和精加工采用一次装夹完成,只是使用的刀具不同,其中,将精加工后磨损的刀具降级为半精加工时使用。通过换刀架自动换刀,既保证加工的质量,又最大限度的提高了刀具的使用率。

3.3 精加工工艺参数的试验及确认

3.3.1试验方法

试验的目的是通过正交实验法,找出最佳加工参数组合,达到以较低成本,同时满足降低表面粗糙度和提高加工精度的要求。

由于活塞质量和尺寸规格比较大,出于安全考虑,主轴转速≤ 600 r/min。通过以往的试验资料和经验,确定试验时的主轴转速S分别为300、400、500 r/min;进给量分别为0.08,0.12,0.18 mm/r;背吃刀量a分别为0.2、0.1、0.05 mm。

3.3.2试验结果与分析

通过对活塞环槽加工的工艺试验,得到主轴转速、进给量、背吃刀量三者之间与公差值与表面粗糙度的数据对比,表2为实验的L9(34)正交表。

通过对表2中试验数据的分析,得出以下结论:

1)影响环槽精度和表面粗糙度的因素重要程度的次序均为主轴转速>进给量>背吃刀量;

2)正交实验结果分析表明:表2中第五组加工工艺参数较为理想,但通过试验数据位级之和分析,在背吃刀量a为0.1 mm时,能得到较好的效果;

3)对位级之和分析的参数组合(主轴转速400 r/min;进给量0.12 mm/r;背吃刀量0.1 mm)进行验证试验,得到公差满足要求,粗糙度Ra0.7的实验结果,优于第五组试验的工艺参数。

表2 活塞环槽加工的工艺试验表

4 结束语

通过对活塞环槽加工工艺的研究,在进行工艺试验的基础上,对试验数据统计分析后,得出经济、可行、稳定的活塞环槽加工工艺,较好地解决了活塞加工中环槽不合格率较高的问题,取得了良好的效果,对同类的产品加工也提供了宝贵的经验。

[1] 丁其国. 活塞环材料、工艺及润滑状态分析[J]. 内燃机与配件, 2010. 11: 26-27.

[2] 高晖等. 基于ANSYS活塞头部的可靠性分析[J]. 农业装备与车辆工程, 2011. 3(236): 15-17.

[3] 张宝国. 超硬刀具刃磨对铝硅合金活塞加工的影响[J]. 现代零部件, 2011. 9: 72-73.

[4] 艾兴. 高速切削加工技术[M]. 北京: 国防工业出版社, 2003.

[5] 陈宏钧主编. 机械加工工艺设计员手册[M]. 北京: 机械工业出版社, 2009.

Research on Processing Technology of Diesel Engine’s Piston Ring Groove

Xu Jianbing, Wang Guangjun, Wang Yang

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TP273

A

1003-4862(2013)10-0045-02

2012-11-14

徐建兵(1981-),男,硕士研究生。研究方向:机电产品的设计与制造。