剪切机刀具失效分析研究❋

2013-05-04邹树梁唐德文

王 昆,邹树梁,唐德文

(1.南华大学 机械工程学院,湖南 衡阳 421001;2.南华大学 核能经济与管理研究中心,湖南 衡阳 421001)

0 引言

立式送料剪切机是核燃料后处理中的核心设备,其作用是将核燃料组件剪切成一定长度的小段以便于下一步的溶解,是“切断—浸取法”工艺的关键步骤。立式送料剪切机由装料井、送料系统、剪切系统、液压系统和气路系统等组成。

剪切机工作时,由压紧装置中的主、副压紧机构将组件压紧,使得组件中的各燃料棒间的空间被压实,然后刀具以一定的速度剪切伸出压紧部分的组件,被剪下的小段则掉入接收漏斗中。剪切刀具是剪切系统的核心部件,起着关键作用。剪切刀具的使用情况及寿命长短将直接影响被剪下小段的开口率,从而影响到整个系统的工作效率,所以有必要对刀具工作状况以及失效原因进行分析。

1 刀具失效

标准的金属切削作业是一种损耗过程,其会产生明显的切削力并产生大量的热。磨损、机械力以及过多的热量会导致切削刃受到磨蚀并最终造成刀具失效。刀具很少由于单独的某种机理而失效,通常情况下,是多种失效机理同时在金属切削过程中起作用。刀具在生产使用过程中一般分为正常失效和非正常失效[1]。

1.1 刀具失效形式

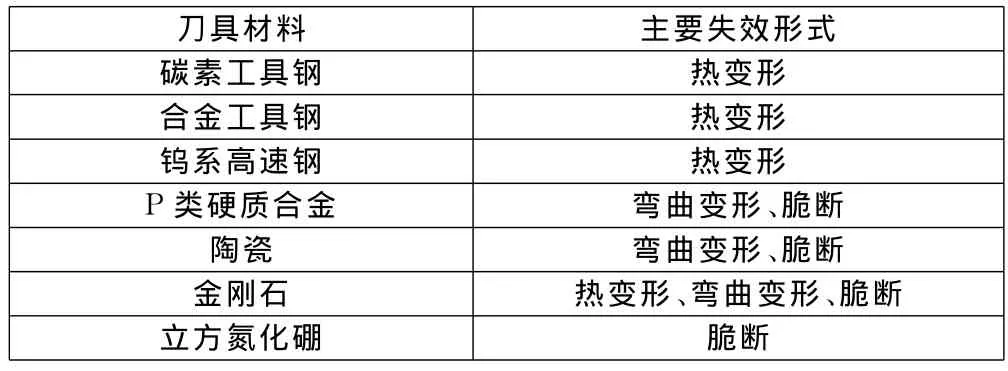

刀具主要有脆断、磨损、热变形等几种失效形式,由于刀具材料、加工条件、加工环境和加工工艺的不同会产生不同的刀具失效形式,如表1所示。

1.2 刀具磨损

刀具磨损是切削时刀具的前、后刀面在高温高压作用下与切屑、工件发生接触与摩擦而产生的[3]。刀具磨损一般可以分为前刀面磨损和后刀面磨损。前刀面磨损也称为月牙洼磨损,是由于刀具前刀面与切屑之间的剧烈摩擦,在距离切削刃较近的地方形成月牙洼;后刀面磨损是由于被切削的工件发生弹性变形从而摩擦刀具后刀面造成的。实际上,无论工件的材料性能如何,刀具的前、后刀面上都会有磨损。

表1 不同刀具材料的主要失效形式[2]

刀具磨损的原因一般有以下几种:

(1)硬质点磨损,又称为磨料磨损。一般说来,工件材料的硬度远小于刀具材料的硬度,但是工件材料中一些硬质点和积屑瘤却具有很高的硬度,在切削过程中这些物质会在刀具表面上留下沟槽,从而使刀具磨损。磨料磨损一般对高速钢刀具和硬质合金钢刀具的影响比较大。

(2)粘结磨损。在压力和温度作用下,切屑与刀具表面、加工表面紧密接触发生粘结,由于接触面的滑动,刀具表面上的部分材料就会被切屑带走,形成粘结磨损。粘结磨损的程度与压力、温度以及材料间的亲和程度有关。

(3)扩散磨损。扩散磨损是由于切削区域为高温高压状态,刀具与工件接触面间的分子能量大,会出现合金元素相互扩散置换,这就使得刀具表面的性能发生变化,加速刀具的磨损。

(4)化学磨损:化学磨损是刀具材料中的某些元素与空气、工件材料或切削液中的一些元素产生化学反应,形成化合物被切屑带走,使刀具表面硬度降低,加速刀具的磨损。

除上述4种原因外,还存在相变磨损、热电磨损等。刀具磨损是一个在机械、热、化学、物理等各种条件共同作用下的结果,加工材料、刀具材料、工作环境的差别使得刀具磨损的形式和程度都不尽相同。

2 剪切机刀具失效分析

2.1 剪切机刀具材料和结构

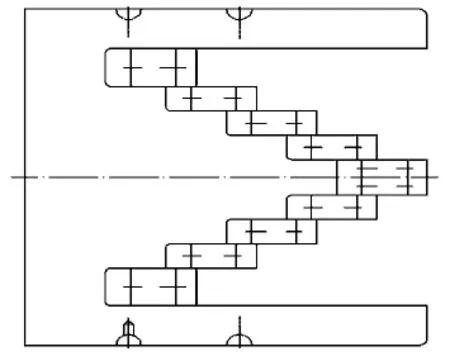

剪切机刀具的材料是钢结硬质合金GW30。剪切装置由数把剪切刀呈阶梯形排列,如图1所示。

图1 剪切机刀具结构示意图

2.2 剪切机刀具工作原理

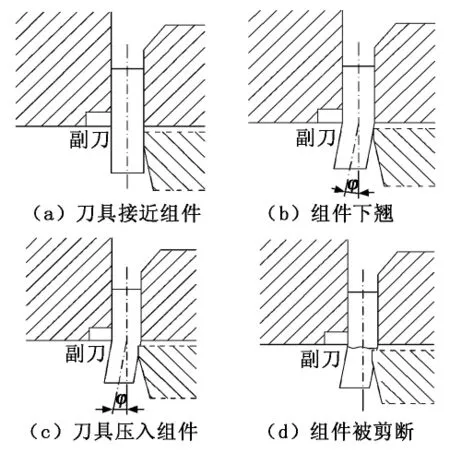

剪切刀具的工作过程分为3个阶段[4],如图2所示。

第一阶段,刀具小车在液压系统推动下接近组件,如图2(a)所示。首先,组件在送料机构的推动下进入剪切口并伸出一定的剪切长度,此时副刀与压紧机构将组件压紧;然后,刀具在液压缸的推动下开始接触已经被压紧的组件,组件的被剪切部分在剪切力作用下发生轻微翘起,如图2(b)所示。

图2 刀具工作过程

第二阶段,被剪切的部分翘起后,刀具前刀面与组件的接触面减小,使刀刃切入组件,如图2(c)所示。随着刀刃切入,翘起角增大。

第三阶段,随着刀具的进给运动,组件被剪切段发生塑性变形。刀具的不断运动造成组件被剪切段的裂口不断增大,而且翘起角也不断变大,最后在剪应力作用下组件被剪断,如图2(d)所示。

2.3 剪切机刀具失效机理

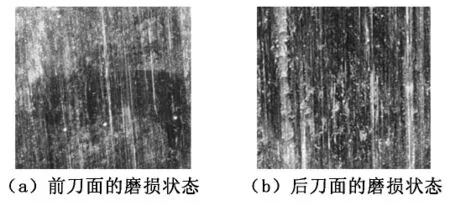

通过对剪切机刀具的工作原理以及实际生产中遇到的问题进行分析,刀面磨损是剪切刀具的主要失效形式,磨料磨损是其主要的表现形式[5],如图3所示。由图3可知在刀具表面上存在有大量的划痕和沟槽,同时也存在因磨粒的犁铧作用和塑性挤压形成的犁沟两侧的隆起。

图3 刀具磨损形态

通过分析刀具的工作过程可以看出,磨料磨损始终存在于剪切组件的过程中。剪切刀面始终与组件的表面相接触,在刀面与组件的表面之间还存在一些小颗粒(这些颗粒是切屑与组件中的陶瓷填充物和放射性物质),而且在切入、切出组件的过程中,刀具还要受到其后的液压系统推力的冲击作用,那么刀具、组件和小颗粒在剪切过程中不断摩擦发热,其中一些小颗粒在法向载荷作用下会切入刀具表面,最终导致刀具磨损严重而失效。同时,由于在实际的剪切过程中剪切刀具是不能进行润滑与冷却的,这就加大了刀面磨损,严重影响了剪切刀具的使用寿命。

3 结论

剪切机刀具的磨损主要是磨料磨损,在实际生产过程中,由于立式送料剪切机工作环境的特殊性,不可能经常地对刀具进行维护与更换,为了提高生产效率和企业效益,就必须使剪切机刀具的使用寿命尽可能地延长,因而,提高刀具的耐磨性能就是一种行之有效的方法,这也有待于我们进一步研究。

[1] 敖晓春,孙凤莲,李振加,等.切削难加工材料刀具失效机理及其材质优选的实验研究[J].黑龙江工程学院学报,2004,18(3):29-31.

[2] 田育.现代机械制造业中的刀具失效形势分析[J].价值工程,2011,26(1):54.

[3] 孙智,江利,应鹏展.失效分析基础与应用[M].北京:机械工业出版社,2005.

[4] 张庆.刀具材料的应用与发展[J].热处理,2006,21(4):8-11.

[5] 陈宁宁.复合材料用剪切机刀具材料的优化选择[D].哈尔滨:哈尔滨工业大学,2007:6-8.