高含硅稠油污水不除硅回用热注锅炉技术应用

2013-05-04刘冰文莉姜平峰杨景

刘冰文莉姜平峰 杨景 龙 冯 会 忠

(1.辽河油田欢喜岭采油厂集输大队;2.大庆油田有限责任公司第二采油厂)

高含硅稠油污水不除硅回用热注锅炉技术应用

刘冰1文莉2姜平峰1杨景 龙1冯 会 忠1

(1.辽河油田欢喜岭采油厂集输大队;2.大庆油田有限责任公司第二采油厂)

高含硅稠油污水不除硅技术是在国内外没有经验可以借鉴的情况下,技术人员创新科研工作思维,反复试验论证实施的。该技术的应用大幅提升了稠油污水深度处理行业的技术水平,形成新的污水回用锅炉工艺流程和新的高含硅稠油污水回用锅炉水质标准。未来辽河油田可节约新建污水深度处理站投资 15%以上,年减排污泥能力大大增强,对油田节能减排和发展循环经济具有重大意义。

稠油污水 除硅 锅炉水质

欢喜岭采油厂欢四联污水深度处理站主要负责稠油污水深度处理工作,处理后的合格水供齐40区块的热注锅炉使用。整个污水处理系统由三部分组成:除油、悬浮物,除硅,过滤软化。7年来该站在除硅工艺系统中暴露了诸多问题,生产管理难度日渐增加,处理成本居高不下。通过技术人员反复论证及现场中试,截至 2011 年底已累计节省费用 638.43 万 元 , 减 排 污 泥 8× 104t,取得了 良 好 的社会及经济效益。

1 问题分析

欢四联污水深度处理站设计污水处理能力为18000m3/d,日产水量 约 17000m3。 处理 后污水回用注汽锅炉,高含硅稠油污水硅含量达 170~350 mg/L,为保证出水达到锅炉用水指标,采取除硅工艺,实现了硅含量达 100mg/L 以下。运行中除硅工艺系统逐渐暴露出以下问题。

1.1除硅系统硅泥量大

由 于 除 硅 系 统 加 药 量 大 (3000 × 10-6以 上),加药种类多,仅除硅系统日加药量已高达 26t,因此,后续系统产生的硅泥量大,日排放污泥约 500 t,且水质性质发生变化 (pH 由 7上升至 8左右)。

1.2除硅运行成本高

由于除硅工艺中的药剂费用高,除硅系统中使用的4种药剂(除硅剂、消泡剂、阻垢剂、离心机净水剂Ⅳ),约占污水站药剂成本的 72.7%,占污水处理 总成本 的 50%以上 ,每年 的药 剂费用 约为1800 万元,除硅工艺成本一项高达 2.71 元/m3。

1.3系统结垢严重

除硅工艺药剂的大量使用直接导致污水处理后续过滤和软化系统结垢严重,设备维护成本及管理难度加大,进一步增加了后期处理成本,影响系统运行效率。

2 试验部分

2.1试验依据

只要将二价/三价结垢离子 (如钙、镁、铁等)浓 度 控 制 足 够 低 (<20×10-9), 其 结 垢 影 响 因子仅 为 3.5, 远远 低于硬度较高情 况.因此 ,高 含硅稠油污水回用锅炉的关键是将微量二价/三价结垢离子深度去除, 控制在 20×10-9之内, 而通过采用螯合树脂可以将微量二价/三价结垢离子控制在 20 ×10-9之 内[1]。

2.2中试过程

2010年 3月,开展了高含硅污水不除硅回用热注锅炉中试试验。采用 21#(不除硅)、42#(除硅)2台锅炉进行对比试验,工艺流程在老流程基础上取消除硅池,将二级软化树脂更换成新型螯合树脂,通过监测锅炉参数、检测水质指标,割管对比结垢情况。试验分两个阶段进行:第一阶段 (2010年5月2日—2010年6月29日)计划注汽10000m3/台 ,实际注汽 11374m3/台 ; 第二阶 段 (2010 年 7 月 10 日—2011 年 5 月 6 日)计划注汽 50000m3/台,实际注汽 56996.4m3/台 (21#锅炉)、57020.6m3/台 (42#锅炉)。经监测,外输污水含油量全部合格, 基本都小 于 1.2mg/L; 外 输 污 水 含 悬 浮 物 均 小 于 3.55mg/ L;不除 硅 污水中 二 氧化硅 含 量在 170~350mg/L 之间;除硅污水中二氧化硅含量在 100mg/L 左右。第二阶段总体效果好于第一阶段,螯合树脂处理效果略好,螯合树脂处理后水质硬度低,软化A罐螯合树脂 (IRC747)处理效果略好。运行过程中蒸汽干度比较平稳,在75%左右。炉管第二阶段比第一阶段有明显结垢,且不除硅比除硅结垢略重, 21#不除硅结垢程度略重,但不除硅垢样较除硅垢样疏松。

2.3中试结果

割管对比表明,第一、第二2个阶段除硅与不除硅均引起锅炉不同程度结垢,但第一阶段程度较轻,且两者区别不明显;第二阶段结垢程度较为明显,不除硅锅炉结垢程度略重,但垢物较疏松,炉管结垢在正常范围之内。水质分析表明,其出水水质完全达到热注锅炉的给水指标,含油及杂质等指标均达到了设计要求。

高含硅污水不除硅工艺处理水质能够满足热注锅炉需求,但不除硅比除硅结垢略重,只要采取适当措施和加强对锅炉炉管清洗的管理是完全可以实现污水回用锅炉的安全运行。

3 技术应用

3.1不除硅工艺流程改造

结合污水站实际,将不除硅工艺系统流程进行了改造,将浮选机出水直接进污水池加压分流,再分别进入原A、B两个除硅系统的过滤吸水池,省略中间的澄清池和除硅沉淀池,现场具备直接跨越流程,不用进行改造。二级软化树脂暂时保留现有大孔弱 酸 树 脂[2]。

3.2不除硅生产系统运行状态变化情况

随着污水处理工艺流程的改变,根据现场具体情况,污水站对部分加药量及措施等进行了调整。

3.2.1 机泵运行及加药情况

不除硅期间停运各类设备58台,污水处理系统停止添加除硅剂A、B、C、D剂,消泡剂、阻垢剂、离心机净水剂Ⅳ。

3.2.2 调整双滤料、多介质过滤罐滤料更换周期

由于不除硅期间双滤料过滤罐反洗周期由15h 1次降为25h1次,多介质过滤罐反洗周期由24h1次降至 28h1次。计划将双滤料使用周期由 9个月更换一次更改为1年更换一次,多介质滤料更换周期 2.5 年更换 1 次周期不变。

3.3严格执行注汽锅炉日常管理、注汽锅炉炉管清洗方案

针对含硅量升高对热注锅炉影响的试验结果,采油厂重新制定了注汽锅炉日常管理及注汽锅炉炉管清洗方案。

1)输水管网、储水罐内壁防腐处理;

2)污水站水质监测点每天定期监测硅、油等参数;

3)污水 站每小时 1 次水质硬 度化验,避 免漏硬;

4)定期对供水管网进行巡检;

5)每 800~1000h 进行炉膛检修和清扫,检测炉管有无鼓包、变形、减薄现象,炉卡、螺丝有无脱碳、减薄现象;

6)每次停炉要对干度取样管线冲洗,避免水垢堵塞取样管;

7)严格执行蒸汽温度高预报警制度,避免蒸汽过热而爆管;

8)定期检查柱塞泵出口至蒸汽出口、对流段及辐射段出入口压差,发现异常升高及时停炉检测,避免结垢导致炉管过热;

9)执 行油田 专用 湿 蒸汽 发生器 安全规 定 SY/T 5854—2005 中化学清洗标准:结垢厚度>1mm,覆盖率>80%,进行清洗,制定炉管清洗管理制度如下:

◇ 11.2T 炉 每发生 60000m3蒸汽 量 , 22.5T 炉 每发生 130000m3蒸汽量,根据结垢情况对炉管清洗一次,并在此基础上,进一步摸索合理化清洗周期;

◇盐酸不能够清洗由奥氏体钢制造的设备(例如亚临界压和超临界压锅炉),氯离子能使奥氏体钢发生应力腐蚀;

◇炉管清洗时汽水分离器单独清洗,避免水垢在其内沉淀堵塞干度取样管线。

4 应用效果

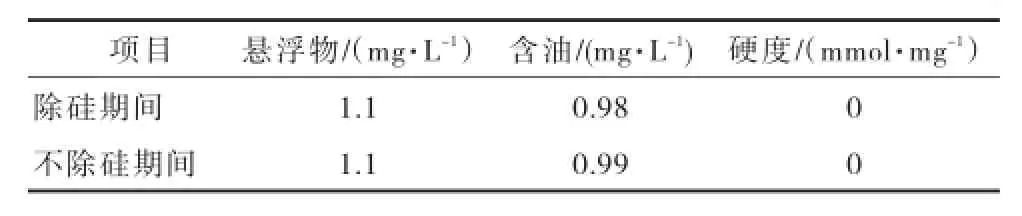

污水站经过5个月的停除硅运行,各项污水水质指标平稳,锅炉基本没有出现结垢现象,证明试验技术原理可行。停运前后去热注锅炉的水质指标对比情况见表1。

表1 污水水质指标对比

5 效益分析

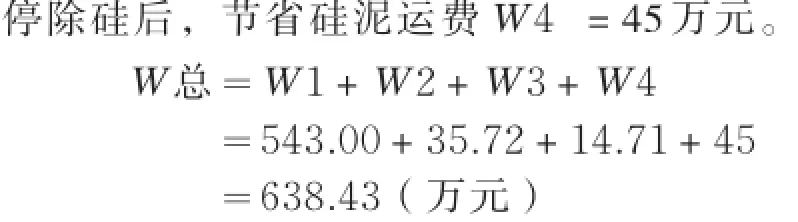

将 2011 年 8 月 1 日—12 月 31 日不除硅期间与2011年 1月 1日—7月 31 日除硅期间费用对比,计算 2011年 8月 1日—12月31日获得的经济效益。

1)污水处理费

停 除 硅 后, 污 水 处 理 单 价 由 6.55 元/m3下 降 到3.84 元/m3(含税价)。

节 省 处 理 费 W1= (6.55-3.84)× 200.37= 543.00 (万元)

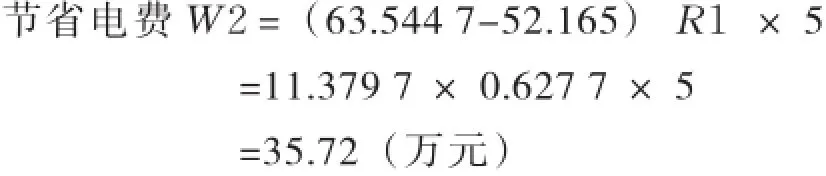

2)电费

1—7 月份耗电量为 444.8132×104kWh,月均耗电量 63.5447×104kWh。

8—12 月 份 耗 电 量 为 260.825× 104kWh, 月 均耗电量 52.165×104kWh。

式中: W2 ——2011 年 8—12 月节省的电费;

R1 ——电费单价 0.6277 元/kWh。

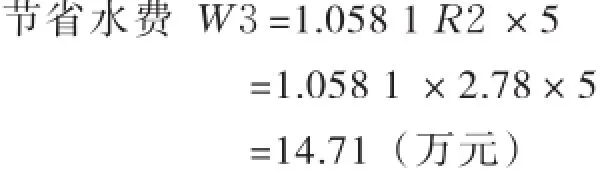

3)水费

1—7 月 份 除 硅 系 统 耗 水 量 为 7.4065× 104m3,月均耗水量 1.0581×104m3。

式中: W3 ——2011年 8—12月节省的水费;

R2 ——水费单价 2.78 元/m3。

4)硅泥费

6 结论

通过管理人员与技术人员的共同努力,欢四联污水站精细污水不除硅技术应用获得了巨大成功,经济效益显著。在后续的成果巩固阶段,将继续密切监视污水水质指标变化情况及热注锅炉的运行状况,开展pH值及对结垢影响的试验,为该技术在行业的全面推广做出贡献。

[1]王连生,古建国,王文忠,等.稠油采油污水回用于热采锅 炉 用 水 的 研 究[J].城 市 环 境 与 城 市 生 态,2002,15 (3):59-61.

[2]邹启贤,陆正禹.油田废水处理综述[J].工业水处理, 2001,21(8):1-3.

10.3969/j.issn.2095-1493.2013.002.007

2012-09-05)

刘冰,2008 年毕业于中国石油大学 (华东)(油气储运专业),从事集输节能管理工作,E-mail:24755836@qq.com,地址:辽河油田欢喜岭采油厂集输大队,124114。