搅拌釜凸缘结构的模态分析及改进设计

2013-05-02周怒潮贺小华李映峰

周怒潮 贺小华 李映峰

ZHOU Nu-chao HE Xiao-huaLIYing-feng

(南京工业大学机械与动力工程学院,江苏 南京 210009)

(College ofMechanical and Power Engineering,Nanjing University of Technology,Nanjing,Jiangsu 210009,China)

搅拌装置广泛地应用于化工、石油化工、食品等工业生产领域。振动现象是搅拌系统经常遇到的问题之一,可使搅拌轴以及其它连接部件发生松动和产生裂纹,造成事故。当激振源频率和搅拌釜系统固有频率较为接近时,会造成机械共振,所以必须了解其固有频率及振型,避免激振源频率和固有频率相同或接近,防止共振现象[1-5]。

凸缘是压力容器开口的主要补强元件,常被应用于易燃易爆介质、高参数及要求疲劳分析的压力容器等重要场合。通过在凸缘与封头间设置加强筋,提高结构固有频率,降低开孔处最大应力,从而提高承压结构的强度和稳定性[6-8]。

文章采用通用有限元分析软件ANSYS 12.0[9],对大型搅拌釜系统进行三维有限元结构静力分析和模态分析,以校核结构的强度和动力响应特征,并对原设备凸缘结构进行加筋设计。

1 有限元模型

1.1 设计参数

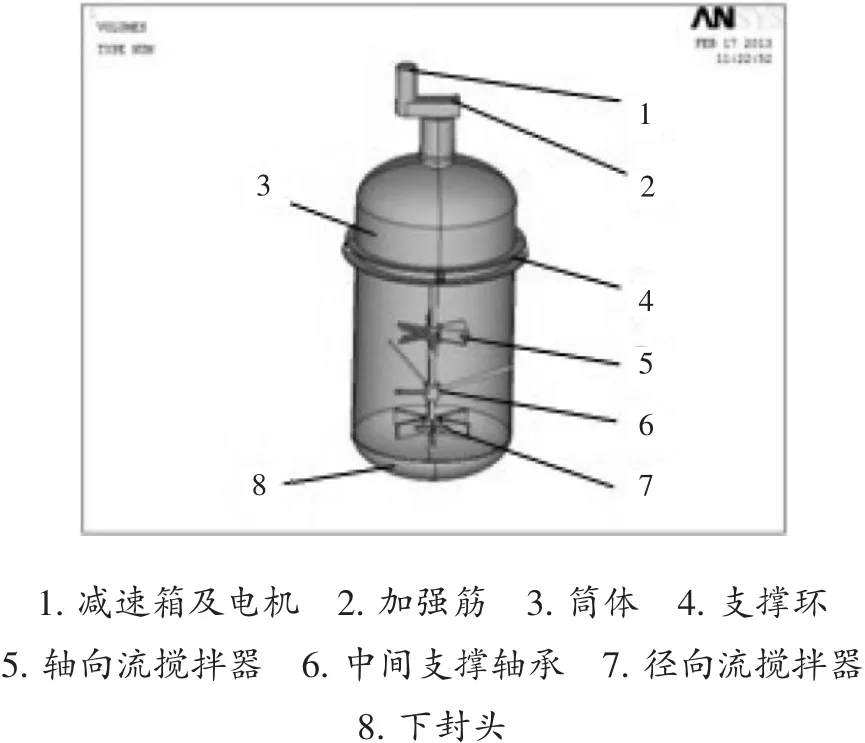

搅拌釜的整体结构模型见图1,其主要结构和尺寸为筒体内径6 300mm,筒体长度10 000mm,设计壁厚59mm,上下封头均为标准椭圆封头,壁厚均为61 mm,上封头有凸缘结构。

设备设计压力为1.95 MPa,设计温度为281℃。搅拌釜内最高液位H=9 500mm,搅拌轴转速为45 r/min。

图1 搅拌釜结构模型Figure 1 Structure of agitated vessel

1.2 模型简化

由于大型搅拌设备的复杂性和设备的结构特征以及主要关注的问题,本次分析中采用了4种单元:壳单元SHELL63(筒体、上下封头、支撑环、法兰、加强筋)、梁单元BEAM188(齿轮减速箱与电动机)、管单元PIPE16(搅拌轴、中间支撑轴)和质量单元MASS21(搅拌桨、齿轮减速箱、电动机、中间支撑轴承)。

假设釜内流体介质随釜体一起振动,对搅拌釜进行模态分析时,将容器内溶液质量简化附加到部分筒体和下封头上,也就是根据质量守恒,使最高液位下的筒体和封头材料密度发生变化。对这些部位结构运用等效材料。

1.3 网格划分

在给模型划分网格时,根据结构的特点及主要分析对象,在筋板与凸缘处划分网格较密,结构满足网格无关性要求。有限元模型合计单元数18 538,节点数18 232搅拌釜有限元分析模型见图2。

图2 有限元3D模型Figure 2 Finite elementmodel

1.4 材料属性

壳体、封头以及凸缘结构密度为7 850 kg/m3,弹性模量均为184 500MPa,泊松比为0.3。搅拌轴、搅拌桨等结构材料为DIN3.7035钛合金,密度为4 500 kg/m3,弹性模量为98 000MPa,泊松比为0.32。溶液密度为974 kg/m3。等效材料结构密度为31 850 kg/m3,弹性模量及泊松比均不变。

1.5 载荷及约束

静力分析中根据设备的实际操作情况,考虑了容器内压和重力载荷。

模态分析时只考虑结构及釜内溶液自重的影响,取重力加速度为-9 800mm/s2。

在支撑环下端面接地处施加固支约束。

1.6 分析类型

1.6.1 静力分析 根据结构特点,封头上开孔较大,在凸缘、封头及筋板与封头连接处会产生应力集中现象。按照JB 4732——1995《钢制压力容器—分析设计标准》[10]。对搅拌釜凸缘结构进行应力强度评定。

1.6.2 模态分析 模态分析主要关注搅拌釜及搅拌装置的动力响应特征。为了避免搅拌釜的共振现象,操作时外界激励频率fC1不应处于下列范围以内:

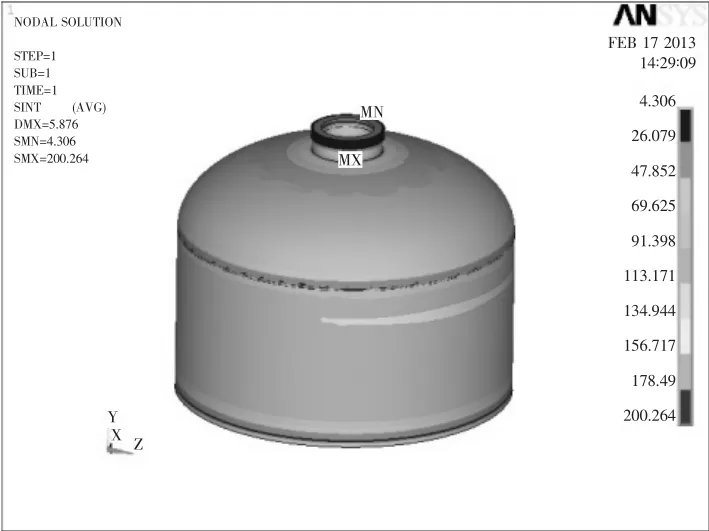

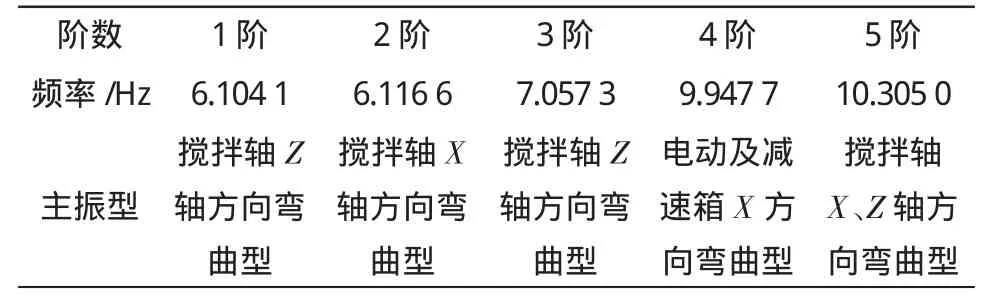

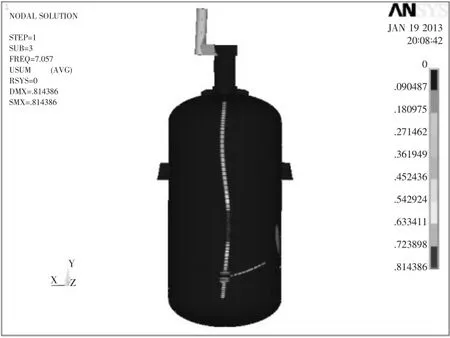

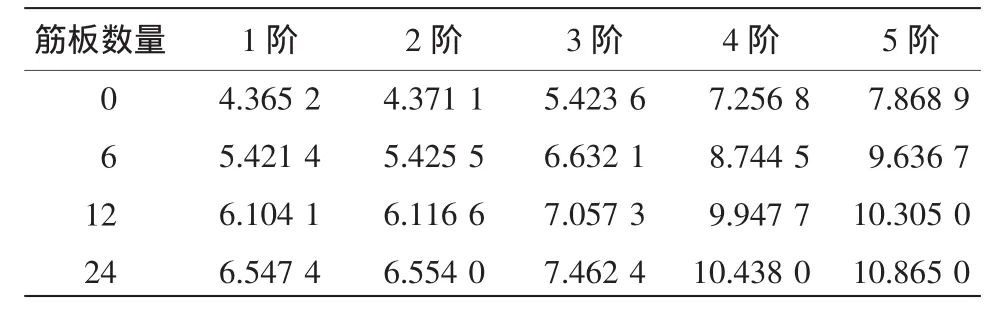

0.85 fC1 搅拌釜的外界干扰频率主要有搅拌轴的转动频率,搅拌轴的工作转速为n=45 r/min,对应的转轴频率为ω1=0.75 Hz。搅拌轴的通过频率ω2=N×ω1,由于搅拌桨为6叶,N=6,则对应的搅拌轴通过频率ω2=6×0.75=4.5 Hz,此值即为外界激励频率 fC1。 模态分析采用Block Lanczos[9]模态提取方法,该法采用稀疏矩阵求解,适用于大型对称特征值的求解问题。 分析结构应力分布见图3。搅拌釜的最大Tresca当量应力SIV为184.594 MPa,位于凸缘与封头连接内壁处,分析结构材料的最低许用应力Sm为132.04MPa,按照JB 4732——1995,一次局部薄膜应力强度极限 1.5 Sm=200.264 MPa,进行应力线性化处理后,满足应力强度要求。 图3 分析结构Tresca当量应力云图Figure 3 Tresca stress contour of structure 通过ANSYS计算,对无加筋搅拌釜结构进行模态分析后得出前5阶固有频率,见表1。 表1 无加筋搅拌釜系统整体固有频率Table1 Natural frequency of structure without stiffeners 由表1可知,搅拌釜的低阶固有频率fC1与外界激励频率fC1十分接近,分析结构容易发生共振,设备稳定性得不到保障。 为避免共振发生只能降低搅拌转速或者改善搅拌釜结构。降低转速会降低设备的生产效率。选择在封头凸缘处增设加强筋以提高系统的固有频率。初始设定加强筋厚度为20mm,数量为12块,均布于凸缘上。筋板尺寸见图4。 图4 加强筋尺寸Figure 4 Dimensions of stiffeners 图5 含筋板结构Tresca当量应力云图Figure 5 Tresca stress contour of structurewith stiffeners 3.1.1 加筋结构静力分析 加筋结构应力分布见图5。最大当量应力位于筋板与封头连接处,其值为204.532MPa,小于 1.5 Sm=208.56 MPa,结构强度满足设计要求。合理设计凸缘加强筋可以有效降低凸缘与封头连接处的局部应力,对结构开孔处的强度和刚度有明显加强作用。 3.1.2 加筋结构模态分析 通过对加筋后的搅拌釜整体模态分析,得到结构前5阶固有频率,结果见表2,主振型方向见图6~10。分析结果表明增设加强筋后,系统的低阶固有频率明显增大,搅拌釜结构的固有频率与系统的激励频率相差较大,fV>1.3fC1,发生共振的可能性较低。 表2 加筋板后系统整体固有频率Table2 Natural frequency of structure after add stiffener 图6 第一阶振型云图Figure 6 The first-ordermode contour 图7 第二阶振型云图Figure 7 The second-ordermode contour 图8 第三阶振型云图Figure 8 The third-ordermode contour 图9 第四阶振型云图Figure 9 The fourth-ordermode contour 图10 第五阶振型云图Figure 10 The fifth-ordermode contour 从图6~10的振型云图中可以看出,搅拌釜结构中搅拌轴、变速箱、加强筋及电动机变形和振动幅度较大,主要发生弯曲变形。搅拌轴中间部位的振动幅度最大,搅拌轴容易失效。为避免这种情况,建议在搅拌轴中间位置再加设一支撑轴承,以降低振动幅度,提高其寿命。 对搅拌釜凸缘筋板结构进行优化设计,结合结构的静力分析和模态分析确定加强筋合理的厚度和数量,在满足强度以及搅拌釜结构固有频率的条件下,可节省材料及空间,降低设备成本。 3.2.1 加强筋数量改变 上节分析采用12块加强筋,厚度为20mm,均布于封头与凸缘连接处。为了进一步分析筋板数量的影响,在设置0块筋板、6块筋板、12块筋板以及24块筋板情况下,分别计算了搅拌釜结构的固有频率,计算结果见表3。 表3 筋板数量改变对结构固有频率的影响Table3 Change the number of stiffener impacton the natural frequency of the structure /Hz 由表3可知,加强筋数量增多,结构的固有频率增大,降低了结构发生共振的可能性。但加强筋数量由12增至24时,相应各阶固有频率增大幅度较小,尚需合理地设计加强筋的数量。 3.2.2 加强筋厚度改变 在分析设定筋板块数为12的情况下,在满足强度要求条件下分别考虑了筋板厚度为15,20,25,30mm的情况下,计算了搅拌釜结构的固有频率。并对结果进行了比较。计算结果见表4。 由表4可知,随着加强筋厚度的增加,结构的固有频率也随之增大。但是筋板过厚又会造成材料的浪费,所以在保证设备的强度及稳定性的基础上选择合适的厚度。 (1)搅拌釜凸缘加筋结构的设置能明显提高结构的各阶固有频率,从而避免外界激励频率和固有频率相同或接近,防止发生共振。同时,凸缘加筋结构的设置能有效地降低封头开孔处的最大应力,提高承压结构的强度和稳定性。 (2)进一步改变搅拌釜凸缘筋板数量及厚度对搅拌釜系统进行模态分析,分析结果表明:筋板数量及厚度的增加能提高结构的各阶固有频率,综合静力学强度、模态分析及经济性要求,确定了较为合理的加筋设计结构。 1 杨玉强,贺小华.薄膜蒸发器转子模态分析及系统稳态不平衡响应研究[J].食品与机械,2010,26(1):107~109. 表4 筋板厚度改变对结构固有频率的影响Table4 Change the thickness of stiffener impacton the natural frequency of the structure 2 顾乡.机械搅拌装置振动的模态试验研究和分析[D].北京:北京化工大学,2006. 3 缪红燕,徐鸿.大型罐群搅拌装置及支承结构有限元分析[J].石油化工设备,2001,30(4):27~28. 4 赵晶,王雷,徐鸿.大型搅拌釜整体结构和模态有限元分析[J].机械设计与制造,2010,4(4):46~48. 5 Jian Hua,Zhou Sizhu,Wang Junqiao,et al.Model test and finite element analysis of sand blender's agitator[J].Advanced Materials Research,2010,139~141:2 359~2 363. 6 杨丽云,周京.中压反应釜人孔凸缘的有限元分析[J].平原大学学报,2001,18(2):83~84. 7 李凌云,牛跃伟.凸缘式联轴器的疲劳分析与结构设计[J].港口装卸,2011(5):22~23. 8 于广彦.凸缘的优化设计与计算[J].压力容器2002,19(11):26~28. 9 丁毓峰.ANSYS12.0有限元分析完全手册[M].北京:电子工业出版社,2011. 10 中华人民共和国机械工业部,中华人民共和国行业标准.JB 4732——1995钢制压力容器—分析设计标准[S].北京:中国标准出版社,1995. 11 聂清德.化工设备设计[M].北京:化学工业出版社,1991.2 初始设计结果分析

2.1 静力分析

2.2 模态分析

3 结构的改进

3.1 凸缘结构的改进

3.2 筋板结构优化

4 结论