宁波—舟山港北仑港区五期集装箱码头工程龙门吊安装工艺实践

2013-04-29吴青青赵新宇

吴青青 赵新宇

摘 要:宁波-舟山港北仑港区五期集装箱码头10#、11#泊位水工工程在利用龙门吊安装预制构件过程中存在4个主要困

难,针对这些问题介绍了该工程龙门吊的安装和相关施工工艺,以期为相关类似工程的施工提供参考。

关键词:集装箱码头 梁板安装工程 龙门吊 施工工艺

宁波-舟山港北仑港区五期集装箱码头工程(以下简称北仑五期工程)拟建位置位于宁波市北仑区穿山半岛北侧、与北仑四期集装箱码头工程(3#~7# 泊位,以下简称北仑四期工程)毗邻,位于《宁波—舟山港总体规划》的集装箱港区内,深水近岸、配套设施及条件完善、集疏运条件较好、建设条件优良。北仑五期工程的建设规模为5个2万~10万吨级集装箱专用泊位,分别为四期工程西侧的2#泊位和东侧的8#~11#泊位。下面针对10#、11#泊位,介绍龙门吊陆上梁板安装方案和龙门吊施工流程和施工方案,以期为类似工程的施工方案提供借鉴。

工程概况

10#、11#泊位工程西接北仑五期9#泊位,除第1结构段为栈桥式布置外,其余结构段与平台、接岸结构一起形成满堂式布置。码头采用宽平台结构,工程全长700.0m,宽112.5m和126.0m,设计码头前沿泥面标高-17.6m,设计停靠2个50000t级泊位。该工程主要内容自海侧向岸侧依次为:码头平台(简称MT,下同)41.5m、前平台(简称QPT,下同)29.29m、后平台(简称HPT,下同)35.27m。

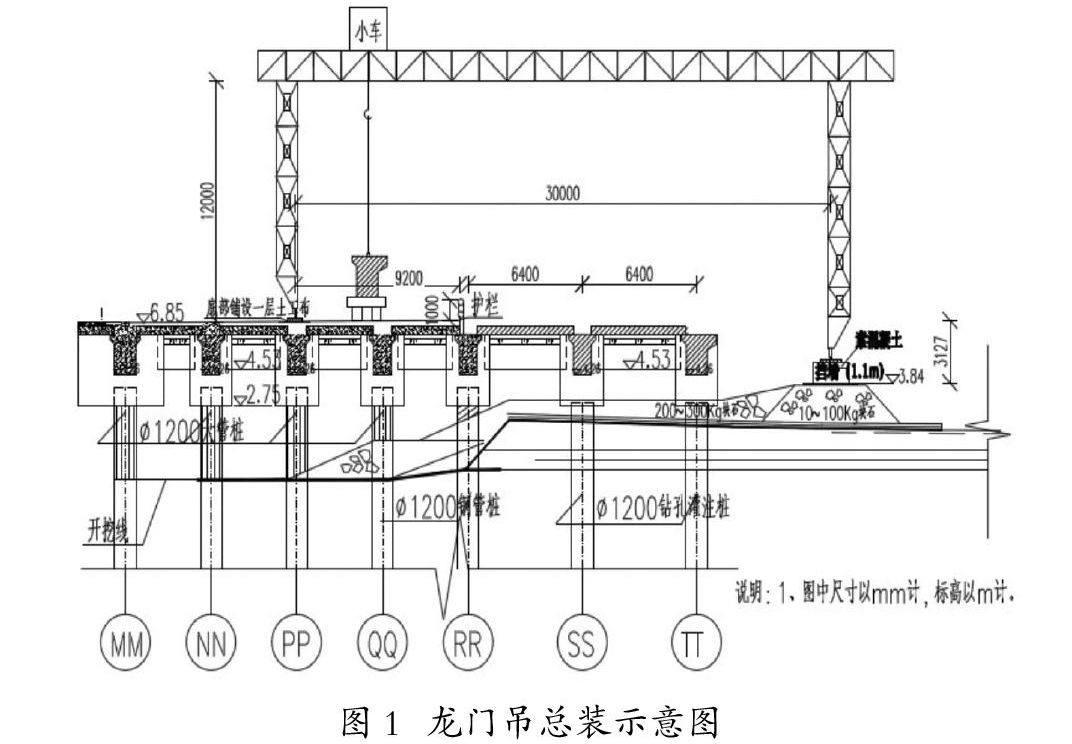

后平台长635m,宽35.27m和55.21m(西段),排架间距10.48~12.9m不同,共47个排架。码头上部除HPT2(72.5m)为陆上场地外,其余为桩帽、预制纵横梁结构。其中后沿两排架SS、TT排架采用φ1200mm灌注桩,灌注桩位于临时围堰上面,根据工程总体计划,灌注桩施工需等临时围堰至接岸轴线间真空预压后才能进行,工期较晚,因此RR~TT排架间的梁、板安装需采用陆上安装。

陆上安装范围为后平台三分段87#排架~后平台七分段123#排架,共计37个排架,包括SS排架纵梁36根、TT排架轨道梁36根,87#排架~ 123#排架37个排架横梁74根,RR~TT排架面板142块,预制梁重26~94.3t/件,预制面板重约23~32t,共计陆上安装预制梁板288件。

起重设备

龙门吊由指定专业厂家制作,龙门吊跨度(轨距)30m、净高海侧边12m,岸侧边14.06m。主钩额定起重量100t,副钩额定起重量30t,吊钩为单钩可旋转式,起升高度为15m。大车运行速度0~15m/min,天车运行速度0~10m/min,起升速度0~2m/min。龙门吊工作时最大抗风能力7级,停止时最大抗风能力12级。龙门吊轨道采用P70钢轨,轨道下面铺设枕木,龙门吊支腿为分段式(起升高度可调整为12m、9m)。具体详见龙门吊总装示意图。

起重船采用三航竣四和三航起重12#两种船型以适合不同吨位的要求。两种船均为日本四国建机制造的旋转式起重船。三航竣四和三航起重12#工作时最大抗风能力分别为6级和7级,拖航最大抗风能力均为8级,总吨位分别为800t和1482t,主钩最大钩速分别为10m/min和1.5m/min,副钩最大钩速分别为15m/min和5m/min。

安装工艺

安装施工工艺流程为:①预制梁落驳,由水上拖运至现场;②水上起重船吊运传递至平板车,运至龙门吊下;③龙门吊安装梁就位;④进行上节点施工。重复这个过程直到完成该安装工程。

1、钢丝绳选取和验算

钢丝绳选用1550 Mpa的6×37钢丝绳,安全系数取5.0,换算系数取0.82,钢丝绳与构件夹角为60°以上。吊梁的钢丝绳选用直径56 mm的钢丝绳2束,其有效破断拉力为1178×1550×0.82×2=299.4t。由于梁最大重量Q=94.3t,选用四点吊,取N=3,则S钢丝绳承受拉力为 ,考虑安全系数后,钢丝绳的极限承受拉力为P=KS=5×36.3=181.5t<299.4t,因此满足要求。

吊板的钢丝绳选用直径43mm钢丝绳,其有效破断拉力为697×1550×0.82=88.59t。面板最大重量Q=32t,四点吊(计算取3点),则承受拉力为 。考虑安全系数后,钢丝绳的极限承受拉力为P=KS=5×12.3=61.5 t<88.59t, 因此满足要求。

2、龙门吊位置设置和施工过程

海侧龙门吊轨道设置在PP排架面层上,中心位置在PP排架纵梁轴线中心处;岸侧龙门吊轨道设置时,考虑潮水及现场施工等因素,先将接岸结构挡浪墙浇至+4.94m,然后将轨道设置在挡浪墙上,中心位置基本位于挡浪墙中心位置,挡浪墙结构见下图,两轨之间中心距为30.0m。

海侧轨道设置在已浇筑的面层上,面层标高为+6.91 m,岸侧轨道设置在1.1 m高的的挡浪墙上,标高为+4.94 m,两侧轨道高差为1.97 m,P70钢轨下面设一层枕木,枕木采用150×200mm枕木,以海岸侧方向铺设,平铺(高度150mm),间距500 mm,长度1.2 m。钢轨与枕木之间采用道钉固定。

需安装的最长梁为GL6a,长度为11.9 m,吊点之间间距为7.88m,钢丝绳起吊夹角以600控制,梁底到吊钩距离为6.97m,考虑底部平板车高度1.2m,梁高2m,故龙门吊净高12m能满足要求。

龙门吊安装施工时除了需要拖轮、方驳运输梁板配合外,还需要三航“浚四”或三航起重12#起重船配合龙门吊安装。起重船停泊在码头前沿,将梁或板从方驳吊运到平板车上,通过龙门吊“行走”(上、下游方向移动)或行车移动(海、岸侧方向移动)将平板车上的梁或板安装就位。对平板车的行走路线主要设置在排架轴心上,同时对线路采用醒目的标识进行设置,严禁载重时平板车随意变更行走路线,以确保工程结构的安全。

荷载验算

1、岸侧地基基础荷载验算

由于龙门吊的岸侧为滩涂,不适宜作为支腿的支撑面。龙门吊岸侧边的支腿选择位于经过85kPa真空预压处理的基础上,该基础在停止真空预压处理时的每天沉降量已连续10d以上小于2.0 mm。根据龙门吊最大吊重时的轮压为不大于190KN,其轮距长度为2×2.0m,挡墙基础的宽度为2.0m,因此龙门吊在作业时作用于岸侧地基上的压力为190÷(2×2.0×2.0)+1.1×25=51.25kPa<85kPa,因此龙门吊岸侧的支腿基础满足要求。

2、码头面层荷载验算

陆上平板车采用普通平板车和特种低平板车(长14.0m,宽3.2m,高1.1m,详见附图),普通平板车可载重60t,主要进行拖运预制面板;特种低平板车可载重100t,主要进行拖运预制梁。其中平板车普通平板车的后轴采用3轴结构,共设有12个轮胎,前轴采用2轴结构,共设有8个轮胎。而特种低平板车的后轴采用4轴结构,共设有16个轮胎,前轴采用2轴结构,共设有8个轮胎。因此按照特种低平板车的最大载重时进行码头面层荷载验算:

特种低平板车的受力示意图如下:

计算参数:

平板车单个轮胎的受压面积S=0.2×0.5=0.1m2

最重预制梁重量G=94.3t

P1=5.6G÷11.6=45.5t

P2=6G÷11.6=48.8t

前轴最大轴压F1=P1/2=227.5kN,轮胎接地压力P前=F1÷4S=0.57MPa

后轴最大轴压F2=P2/4=122kN,轮胎接地压力P后=F2÷4S=0.31MPa

根据五期工程设计说明中码头的流动机械荷载按40英尺集装箱拖挂车荷载考虑,最大轴压为230kN,轮胎接地压力为0.96MPa,因此平板车的流动荷载小于设计荷载,满足设计要求。另外对平板车的行走路线主要设置在排架轴心上,基本位于桩帽上节点的附近,更有利于工程结构的安全。在面层上对平板车行走线路将采用醒目的标识进行设置,严禁载重时平板车随意变更行走路线,以确保工程结构的安全。

另外,由于龙门吊岸侧支腿设置在岸侧基础,其地基属于经过处理的滩涂上,而龙门吊另一侧则设置在码头面层(这一层基本不会沉降),施工过程容易产生不均匀沉降而影响龙门吊的安装。因此,施工过程中需定期对岸侧的轨道进行标高实测,若有超出轨道允许标高之外的将及时采用碎石进行垫高。并经常检查重要部位钢结构是否变形;主要工作机械是否正常,及时润滑清洁、紧固、防腐;特别注意各钢丝绳的状况,断丝超过10%或有断股现象的必须立即更换;各制动器是否可靠,及时调整,并且暴露的制动器一定要遮盖;各重要部位的螺栓联接是否可靠等。

(第一作者单位:宁波港建设开发有限公司)