解读大功率海上风电机组轴承解决方案

2013-04-29陆建国

陆建国

(铁姆肯(中国)投资有限公司,上海 200030)

0 引言

继陆地风场被大规模开发后,越来越多的人开始把目光转向海上风电这块更广阔的领地。但是,由于风电机组的功率和应用环境的不同以及相对来说更加昂贵的维修费用,海上风电机组的技术要求以及设计标准在一定程度上要高于陆地风电机组。轴承作为风电机组主传动链中最核心的零部件之一,其在设计、选型、应用分析和安装维护等方面对于风电机组整个寿命周期内的运行效率和可靠性有着极其重大的影响。随着风电机组功率设计的大型化(如5MW—10MW风电机组),海上风电机组轴承选型时如何平衡可靠性和运行经济性往往是困扰设计人员的问题之一。本文针对这种情况,对目前常见的几种轴承设计方案进行了综合比较,并着重分析了目前国内设计人员对单列圆锥双轴承方案存在的一些误解和顾虑。

对于2MW以上的风电机组尤其是直驱型风电机组,传统的调心滚子轴承设计方案已经比较少见,而主流的刚性轴承设计方案主要有3种形式,分别是:

方案a 圆锥滚子轴承+圆柱滚子轴承双轴承方案;

方案b 超大双列圆锥滚子轴承单轴承方案;

方案c 单列圆锥滚子轴承双轴承方案。

实际上,这三种方案各有优缺点,以笔者和国内许多设计人员交流的情况来看,目前国内设计人员对于前两种设计的应用特点已经比较了解,但对第三种方案却缺乏足够的认识。以下将对3种方案逐一解读。

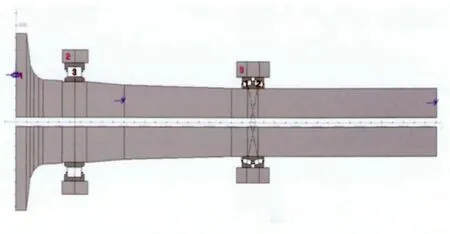

1 方案a——圆锥滚子轴承+圆柱滚子轴承双轴承方案

这种方案被广泛地应用于兆瓦级风电机组的主轴支撑结构中,国外某知名设计公司已经成功把这种设计方式应用于5MW的机型之中,也有风电机组制造商采用此方案用于6.5MW的直驱风电机组之中。值得一提的是,这种设计方案的布置形式有两种选择:一是圆锥滚子轴承布置于上风向位置,圆柱滚子轴承布置于下风向位置;二是圆锥滚子轴承布置于下风向位置,圆柱滚子轴承布置于上风向位置。这两种不同的布置形式都有风电机组制造商在采用,在实际应用中各有优劣。但无论哪一种布置形式,一般圆锥滚子轴承都作为固定端支撑而承受轴向力,而圆柱滚子轴承则作为浮动端而吸收轴向热膨胀[1]。圆锥滚子轴承被布置于上风向时,由于其不仅要承受很大的径向力而且还要承受轴向力,轴承所需的承载能力要远远大于下风向的圆柱滚子轴承。因此,轴承的成本相对会比较高。但是,圆锥滚子轴承可以采用负游隙使主轴系统的整体刚性得到提高。总体来看这种方案最大的优点是稳定性比较好,温差的变化对于轴承游隙影响比较小,只要在设计时把温差影响考虑进去就没有问题了。不过,在选择轴承游隙时要尽可能地保证两列轴承都有足够理想的承载区域。该方案中圆锥滚子轴承和圆柱滚子轴承的载荷支撑点理论上都位于轴承的中心位置,如图1所示。因此,采用该方案后,同等条件下主轴应该比其他两种方案要长。在3MW以下风电机组中该问题也许并不突出,但如果风电机组设计功率继续上升,轴及轴承座的加工难度及成本会随之加大。

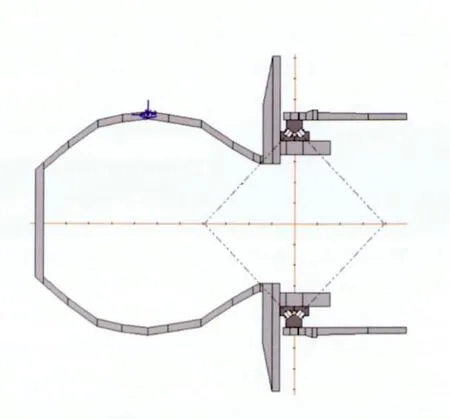

2 方案b——超大双列圆锥滚子轴承单轴承方案

这种方案最大的特点就是主轴非常短,为了提高抗倾覆力矩的能力,轴承径向直径很大而且采用的锥角也非常大,一般接近于45锥度,以此来提高轴承的两个实际支承点的跨距,增加刚性支撑能力[2]。这种方案在直驱型、双馈型风电机组和混驱型风电机组中都比较常见,原因在于整个轴系传动链的设计非常紧凑,如图2所示。一般情况下,轴承的游隙值采用负游隙,以实现性能的优化。在一些设计中轴承内外圈也直接依靠螺栓连接而省去了主轴以及轴承座。如果采用这样的设计,必须要对螺栓的夹紧力对轴承游隙的影响进行深入的分析计算。

从实践的经验来看,这种轴承设计非常适合超紧凑型风电机组理念,因为可以有效地控制机舱重量。目前国内2MW,2.5MW,3MW和5MW都有机型批量化地采用这种设计方案,其风场运行情况也是稳定可靠的。

3 方案c——单列圆锥滚子轴承双轴承方案

前两种方案国内设计人员已经比较熟悉,但对于单列圆锥滚子轴承双轴承方案,国内许多设计人员还是相对比较陌生的,而实际上这种方案在国外早已是非常成熟,并有商业化风电机组批量运行经验。

图1 圆锥滚子轴承搭配圆柱滚子轴承双轴承方案布置图

图2 超大双列圆锥滚子轴承单轴承方案布置图

这种方案又分为长距离跨式布置形式以及悬臂梁布置形式。以往功率较小的风电机组可以采用跨式布置形式,其优点是轴承受力较小,成本相对较低,但功率较大时随着叶片以及轮毂尺寸的变大,主轴也不得不随着变长。因此,主轴的加工开始变得困难。比较来看,跨式布置形式在国外有不少应用,但国内却比较少见。与之相对应的是采用悬臂梁布置形式时上风向轴承尺寸较大,成本较高,但主轴设计的限制比较少,加工相对也要简单一些。

通常齿轮箱里两个单列圆锥滚子轴承采用面对面的布置形式[3],但风电主轴上却采用背对背安装,主要是为了提高轴承的实际支承距离从而降低轴承支反力或者说提高系统承受倾覆力矩的能力,因此采用该种方案时主轴的长度可以比双列圆锥加圆柱的方案要短一些。如果从成本角度来看,整个轴系(含轴承)的综合成本要比第一种方案低。从轴承内部设计的角度来看,一般适合采用锥角略大的设计以进一步提高跨距,尤其是在下风向轴承承载能力足够的情况下。另外,下风端轴承受力较小,所以可以采用较小的轴承以降低成本。当然如果是轴承座连接轮毂转动,下风向轴承由于承受了轴向力,因此要具体情况具体分析,如图3所示。

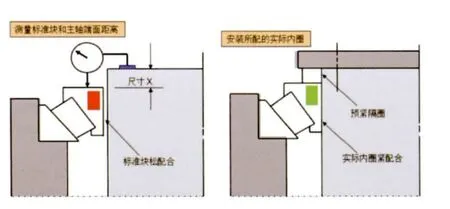

正如很多设计人员担心的那样,这种设计在调整游隙时具有一定的难度,主要原因是单列圆锥滚子轴承采用了背对背的布置而且内外圈都是紧配合。但从实践来看,只要掌握了一定的技巧或者说方法之后是完全可以克服的。我们和主轴设计人员交流时一般会提供两种游隙调整方法,一种是通过现场测量和计算,另一种是采用一个标准内圈模块。这两种方案在国外以及国内都有应用。图4是标准模块的安装方法。

实际上,由于游隙是现场测量调整,实际的装机游隙能够控制在一个非常小的范围之内。第一种方案圆锥滚子轴承安装后游隙范围一般在0.2mm — 0.4mm,而这种方案则可以控制在0.1mm之内,使预紧力控制更为精确。而且从实践来看,这种方案轴承的寿命曲线相对比较平缓,所以所允许的游隙误差和安装误差也比较大,如图5所示。

图3 外圈旋转的单列圆锥滚子轴承双轴承布置方案

图4 采用标准模块的安装方法

图5 轴承系统寿命和安装后游隙的关系

表1 3种轴承方案比较

很多设计人员还有另外一个顾虑,那就是热胀冷缩。由于风电机组所处的环境温度变化比较大,所以他们担心在比较极端的温度下轴承的游隙变化太大,从而导致轴承发生提前损坏。事实上,这种担心是没有必要的。首先必须要把温度变化和温差区分,其次要正确认识圆锥轴承布置形式对温度敏感性的问题。影响轴承游隙的是内外圈的温差而不是整体环境的温度变化,环境温度从常温上升到50℃时,不仅仅只有轴会膨胀,其他的部件也会。在膨胀系数差别不大的前提下,游隙的变化不会有很多人想象的那么大。还有更重要的一点就是单列圆锥滚子轴承布置形式分为背对背布置以及面对面布置,这两种布置形式适用于不同的应用,在风电机组主轴上为了提高抗倾覆力矩的能力,一般采用背对背的布置形式。这两种布置形式轴承的运行游隙对温差敏感性是完全不同的。假定在一个应用中,有两个锥角为23°的单列圆锥滚子轴承被布置成背对背以及面对面两个形式,假设温差达到20℃,轴承之间距离为2m,轴承外圈平均工作点直径0.9m,零部件的膨胀系数为12*E-6,那么面对面安装时轴向游隙的变化为0.984mm,背对背安装时轴向游隙的变化为0.024mm,两种不同布置形式对温差的敏感性差别极大。对此,也许会有人不解——只是换了个布置形式为什么差别有这么大?实际上,轴的膨胀有两个方向,一个是径向,一个是轴向,径向的膨胀会导致游隙的减小,但轴向的膨胀在背对背布置会增大游隙,最终游隙的变化大小取决于轴承直径,锥角以及轴承间距离这些因素的综合影响,在设计阶段如果预先把温度的影响考虑进来,那么热胀冷缩对游隙的影响几乎可以忽略不计。

其实这种设计方案在国外已经比较普遍,采用这种设计的最大机型是10MW风电机组,实际安装的最大机型已达到7MW。而国内也有一些厂家已经采用这种方案,已经装机的最大机型是5.5MW风电机组,批量化生产的有2MW和2.5MW等机型。由于在5MW以上机型中采用这种设计方案的优势比较明显,目前国内其他大部分风电机组生产商也都在尝试这种新型设计方案。

针对3种方案各自的优缺点,我们对其进行了简单的定性比较,如表1所示。

4 结论

综上,我们针对适用于海上风电机组的几种轴承设计方案进行了比较分析,并对其进行了精炼的归纳总结,可供风电机组设计人员在具体轴承选型时进行参考、指导分析。

[1] Laurentiu Lonescu,Thierry Pontius.一端轴承浮动,另一端轴承固定的风电机组主轴[J].电气制造, 2010(3).

[2] 刘溯.优化大功率风电机组传动链设计和可靠性的轴承解决方案[J]. 风能产业,2011(8).

[3] Frank Schwingshandl,Max Bodmer,Gerald Fox. 模块化风电机组机械动力传动装置的先进解决方案[J]. 电气制造, 2010(3).