全寿命周期高性价比齿轮箱解决方案

2013-04-29廖明建颉彧

廖明建,颉彧

(天津华建天恒传动有限责任公司,天津 301800)

0 引言

目前,风电场成本构成主要包括两个部分:一是风电项目的一次性建设成本,二是风电设备管理维护费用。随着行业的不断发展,业内建设成本现已降至一个较低的水平,但因风电机组核心部件质量问题频出,导致设备维护费用一直居高不下。齿轮箱作为风电机组核心部件之一,其质量的稳定性直接影响到整个机组的平稳运行。近年来,风电机组齿轮箱主轴断轴、齿轮打齿、漏油等问题频出,严重影响了机组的正常运行并付出高昂的维护费用,大大增加了风电场业主的度电成本,严重影响到风电场业主的受益。造成目前行业内“高成本、低价格、高维护”的全寿命周期高成本困局。

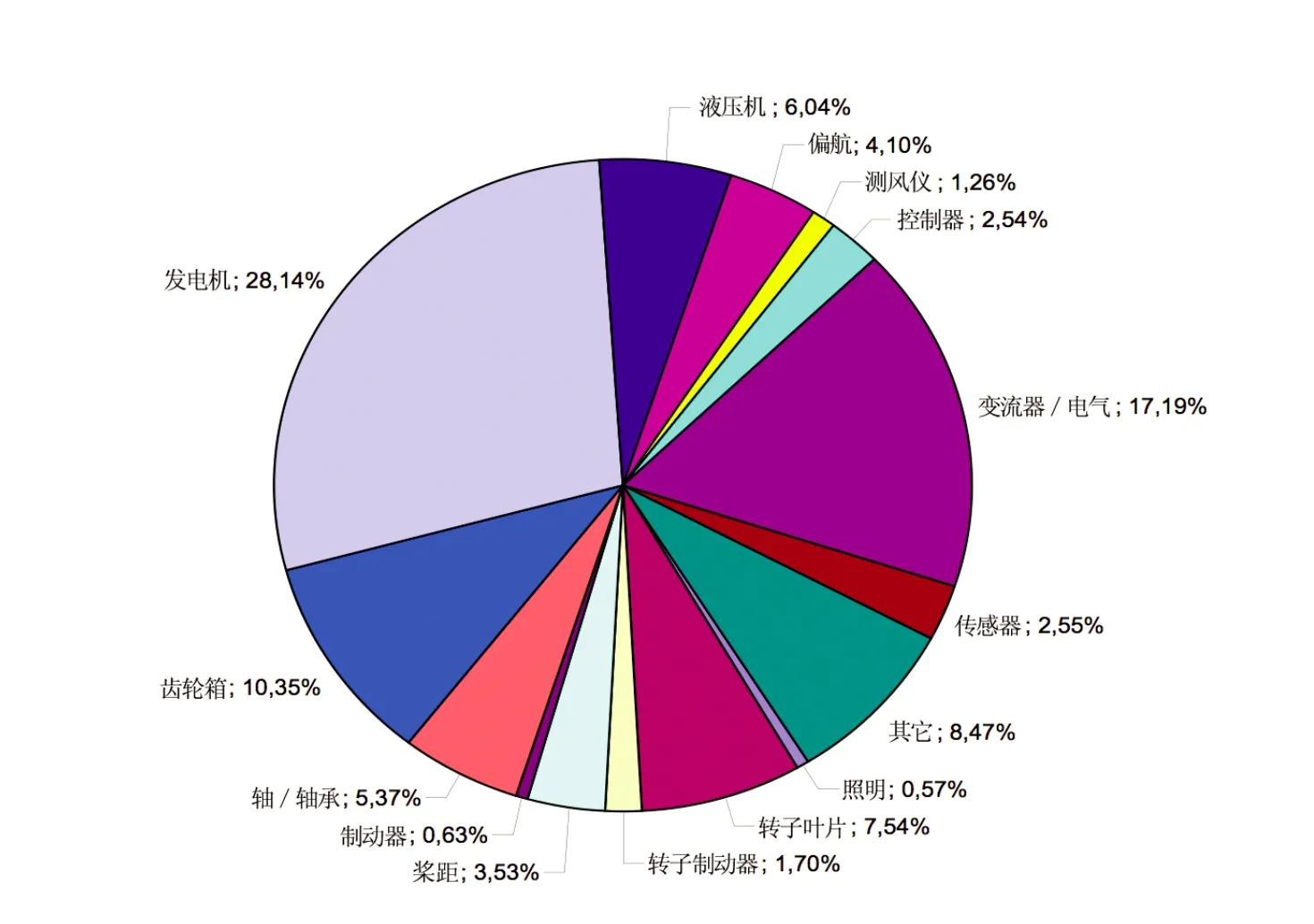

如图1所示,目前国际上行业内齿轮箱失效约占风电机组整体失效比例的10.35%,失效比例排名第三,产生的经济损失却排名第一,大幅领先于其他部件(WEC官网)。国外对齿轮箱的可靠性非常重视,但仍然有如此大比例的实效。而在国内,由于缺乏技术等相关积累,齿轮箱在运行3年-5年后,失效率较国外水平高出一倍。高昂的故障处理费用使业主、整机厂家、齿轮箱厂家苦不堪言。如何提高齿轮箱全寿命周期收益,提升行业整体盈利水平,已成为行业内的重要课题[1]。

1 原因分析

本文主要从技术及经济两个角度分析造成齿轮箱失效比例较高的原因。从技术角度考量主要可归为两点:设计结构缺陷和制造问题。

1.1 技术角度

1.1.1 设计结构缺陷

目前,齿轮箱行星传动各部分平均失效率如下(摘自业内权威专家调查报告):

图1 风电机组主要部件所占失效比例(图片来源: WEC(Word Energy Council)官网)

(1)内齿圈破坏比例为12%。目前内齿圈主要采用调质工艺(硬度较低)、渗氮工艺(表面硬层较薄),这两种工艺成本较低,但内齿圈耐磨性差,在长期磨损后容易造成失效,需要提高内齿圈强度,增强耐磨性;

(2)太阳轮破坏比例平均为10.5%;

(3)行星轮破坏比例平均为19%。行星齿轮之所以破坏比例比较大,主要是作用在齿轮上的弯矩是正负交变(即交变载荷,约使疲劳强度降低30%),而其他齿轮则承受正常的变负荷。因此,行星齿轮疲劳折断,齿局部产生裂纹导致断裂。需要有别于传统行星结构的领先设计技术解决交变载荷问题。

(4)行星轮轴承破坏比例平均为20%。传统行星结构行星轮轴承始终做卫星运动,无法实现连续润滑,无法保证轴承的健康运行,极容易造成失效。需要有别于传动行星结构的领先设计技术以便实现轴承连续润滑[2]。

(5)平行轴齿轮破坏比例为7.5%。平行轴齿轮高速轻载,如设计安全余量较小,容易受到外部冲击导致齿轮破坏。需要提高设计安全余度,以便抵御可能出现的瞬时冲击。

1.1.2 制造问题

由于国内发展大兆瓦风电机组时间较短,缺乏经验积累,故大多采用国外先进技术,大多引自国外的专业设计公司,在拥有先进的设计技术的同时,制造、工艺能力却缺乏积累,相对落后,导致制造能力无法满足设计需要,难以实现设计目标。

另外,前期发展过程中过度注重产量,忽略了对质量的严格要求。这也是目前故障率居高不下的一个重要原因。随着目前行业成本压力的不断增大,势必会有部分成本缩减在制造及质量控制上(例如质量控制人力的减少等)上,最终将影响产品品质。

从技术角度出发,需要不断加大技术及质量控制投入力度,不断提升产品质量,前期投入略高却可以达到降低产品故障率的目的。

1.2 经济角度

(1)机舱内可维护故障。例如齿轮箱高速级损坏等。此类故障可在风电机组上进行修复,此类故障单次修复费用需10万元以上(主要体现为更换部件费用、人工费、损失发电量等);

(2)机舱内不可维护重大故障。例如轴承碎裂、低速级齿轮损坏等。此类故障无法在现场进行修复,必须用新齿轮箱进行现场更换。此类故障单次修复费用需200万元(主要体现为吊装费、运输费、新齿轮箱费用、人工费、损失发电量等)。

对于风电场业主而言,机组在出质保期后出现一定数量的机舱内可维护故障尚可接受,一旦出现较多的机舱内不可维护故障,将严重影响到业主的年收益。

从经济角度出发,风电场的收益是取决于整个20年周期内的收益,选用低故障率的产品可大幅度减少后期维护产生的故障解决费用。最佳选择已经由一次性采购成本低的产品逐渐转变为采购技术领先、低故障率、全寿命周期高性价比的产品。

2 全寿命周期高性价比齿轮箱HTAS解决方案

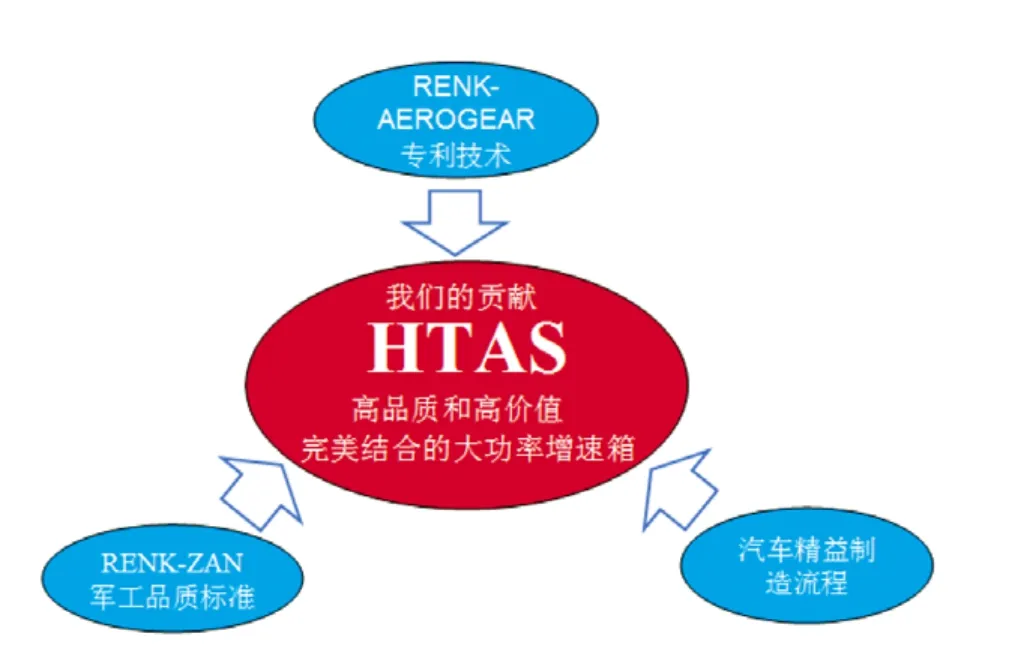

实践是检验设计的最佳途径,德国RENK公司独有的AEROGEAR技术采用内齿圈驱动、行星架固定,行星齿轮采用双联齿轮的定轴式复合行星结构,是RENK应用军工技术满足风电增速箱高可靠性要求的专利技术,已经过市场充分的可靠性验证,AEROGEAR结构示意图如图2所示。

首先,2MW机型的上千台齿轮箱自2000年起在欧洲市场已经过10余年的大批量验证,至今未发生机舱外维护故障。

其次,2006年起,开始批量生产5MW、6MW齿轮箱,并用于海上风电,至今已经过近10年的考验,德国RENK公司是全球第一家实现此功率齿轮箱批量生产的厂家。

HTAS(High reliability Transmission Advance Standard)齿轮箱具有四大优势。

2.1 高可靠性

高可靠性齿轮箱首先要满足技术领先,HTAS系统示意图如图3所示。HTAS齿轮箱相比传统行星传动结构解决了以下几点问题:

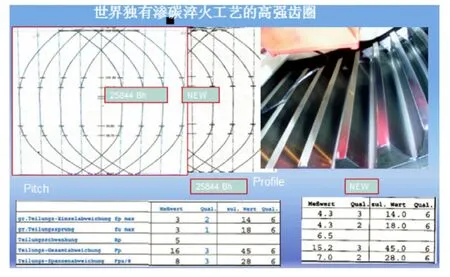

(1)内齿圈采用渗碳淬火工艺,表面硬度达到58HRC-62HRC,淬硬层深度达3.5mm—4mm,加之独特设计结构带来的齿圈应力低优势,有效地解决了内齿圈损坏问题,如图4所示;

(2)行星齿轮无交变载荷、独特的设计结构使行星齿轮只承受正常的变负荷,使齿轮疲劳强度提高约30%,如图5所示;

(3)所有轴承均实现定点润滑,保证了所有轴承连续润滑,良好运行,如图2所示;

(4)秉承军工产品理念,接触应力安全系数SH>1.7,弯曲应力安全系数SF>2.2均大大领先行业平均水平,有效提高了齿轮抵御外部冲击能力。

制造能力必须满足设计要求,坚持“标准为制造的最低要求”的质量理念,以HTAS质量控制标准打造军工品质产品。

图2 AEROGEAR结构示意图

图3 HTAS系统示意图

图4 渗碳淬火工艺的高强齿圈

与传统结构的齿轮箱比较,AEROGEAR主要技术优势如表1所示。

2.2 高效率

图5 行星齿轮无交变载荷结构示意图

表1 AEROGEAR与传统结构的齿轮箱技术优势对比

AEROGEAR技术独特的结构使传动件数量达到了最大优化,较传统行星结构(13个摩擦副)减少了6个摩擦副,大大降低了功率损耗,实际效率达到98%以上,较国内同类产品高出1%—1.5%。效率的提升对于一个50MW的风电场来说,全寿命周期直接发电收益达500万元至700万元。

2.3 机舱内全维护

在降低齿轮箱故障率的同时,高维护性是降低齿轮箱后期维护成本的重要因素,传统行星机构齿轮箱只能在机舱内解决高速级故障维修,一旦发生低速级故障只能返回地面维修。仅带来的吊车费用就高达几十万元,加之更换件运输等造成机组长时间停机,直接发电量损失达数十万元。

2.4 动态监控

齿轮箱很多失效发生前是有趋势性的,并且很多部件在失效后对齿轮箱造成二次破坏,导致整台齿轮箱彻底丧失利用价值。更换单一故障件成本大约在几万元至十几万元不等,一旦造成二次破坏更换整台齿轮箱经济损失可达200万元以上。

如果可以提前判断故障的发生,提前更换故障件防止对齿轮箱的二次破坏,减少的经济损失是非常巨大的,只有对齿轮箱的现场运行状态进行有效监控,对其关键参数进行实时采集、定期分析,才能极大降低机舱内不可维护故障的发生[3]。

3 结论

HTAS齿轮箱通过增加有限成本确保产品品质,相对于传统齿轮箱可以有效提高齿轮箱效率,增加发电收益;在机舱内完成故障消除,降低巨大的设备维护费用。整个全寿命周期内每台每年可产生近10万元的相对收益,一个50MW的风电场全寿命周期可形成近3000万元至4000万元的相对收益。并在国内率先提出了每年收取定额维护费承担所有大故障风险解决方案,提供齿轮箱全寿命周期内高性价比解决方案[4]。

[1] 韩德海,等. 风电机组变桨齿轮副侧隙计算与分析[J].风能,2012(2): 66—69.

[2] 姚小芹. 行星齿轮传动失效的统计研究减少失效的可能性[R]. 2013.

[3] J.Hanna, C.Hatch, M.Kalb, 卞文状. 风电机组振动监测系统对齿轮箱故障的检测与诊断[J].风能,2012( 7): 96-98.

[4] 于良峰, 赵登利, 吴树梁. 风电机组齿轮箱故障分析及改进措施[J].风能,2012(10):86-89.