扭矩倍增器校准方法

2013-04-26李自武沈运杰刘戎李风雷

李自武,沈运杰,刘戎,李风雷

(中航工业西安航空发动机 (集团)有限公司,陕西西安710021)

0 引言

扭矩倍增器是通过齿轮系结构的放大作用,使输入扭矩值按一定倍率放大得到更大的输出扭矩值,是用于紧固连接设备部件螺栓和螺母的器具,利用它可以在螺栓、螺母上施加一定数值的扭矩以使之满足预紧力要求。扭矩倍增器适用于其它扭矩扳子难以使用的场合,能够平稳施加扭矩,并且使被紧固设备免受更大的外力作用。扭矩倍增器在航空、航天和船舶制造等行业广泛应用。

我国在扭矩倍增器的生产和使用方面起步较晚,各单位所使用的扭矩倍增器大多是进口设备,没有专门的扭矩倍增器检定/校准技术文件,仅在JJG707-2003《扭矩扳子检定规程》6.2.4.2条款简短概括提及,但未对扭矩倍增器的计量特性指标、准确度等级、校准方法等方面进行具体的规定。大多数单位按扭矩倍增器出厂设计的标称传动比进行使用,仅仅把扭矩倍增器作为装配工具,不按计量器具进行管理。许多单位在扭矩倍增器的使用和校准方法上存在很大差异,很难保证其提供的量值准确可靠,严重影响设备的装配质量。本文对扭矩倍增器工作原理及结构特点进行分析,结合我们近几年对各种型号规格的倍增器的校准试验结果,论证了扭矩倍增器按照正确的校准方法进行周期校准的必要性。

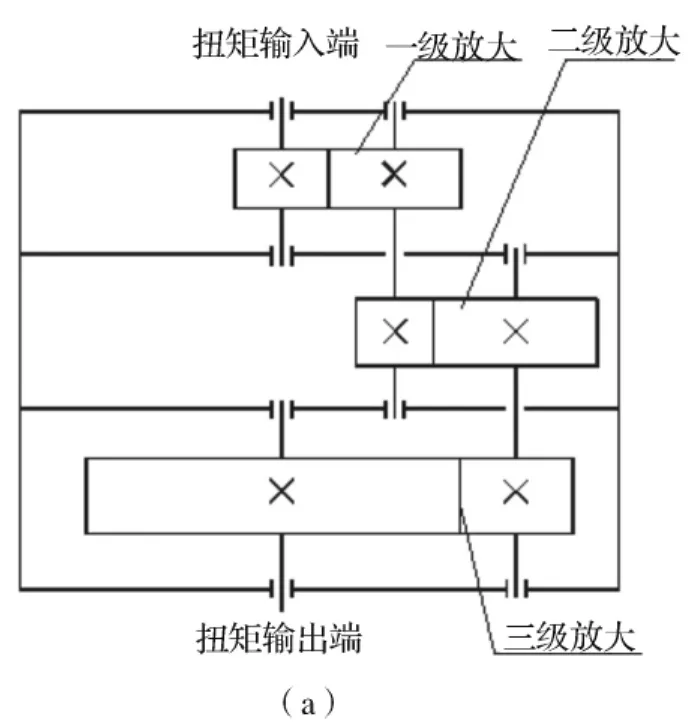

1 扭矩倍增器结构特点

扭矩倍增器生产厂家和型号规格比较多,一般为2%~5%。从结构特点上来说分为两类:一类为扭矩倍增器输入、输出接口在同一条轴线上,工作原理见图1(b);另一类为扭矩倍增器输入、输出接口不在同一条轴线上,如8200和8202,工作原理见图1(b)。它们都是通过齿轮系的放大,在反作用力臂的作用下,使输入扭矩值按一定倍率放大得到更大的输出扭矩。

扭矩倍增器为机械传动的系统,由于结构特点的限制,会有许多影响其传动比准确度的因素,主要有以下几方面:

1)部件加工精度。扭矩倍增器各传动部件的加工及配合精度决定其在不同的旋转方位传动比存在偏差。

2)支撑轴承与轴的间隙。扭矩倍增器输出的扭矩值较大,齿轮系之间的径向力作用在支撑轴承上,长期使用会使支撑轴承与轴之间出现磨损,支撑轴承与轴之间间隙会造成其传动比发生变化。

3)传动齿轮的变形或磨损。在大扭矩的作用下,齿轮出现变形或磨损,会造成扭矩倍增器传动比发生变化。

4)传动系统的润滑。支撑轴承与轴、齿轮与齿轮之间润滑状态的恶化,会使传动系统阻力增大,同时也会加速配合面的磨损,影响传动比。

图1 扭矩倍增器工作原理简图

2 校准试验

2.1校准装置

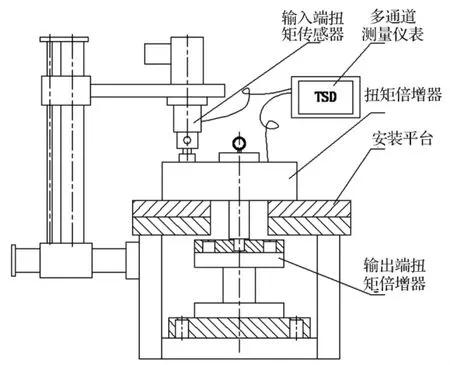

基于TSD-20000-TM扭矩倍增器校准装置平台,进行校准能力的二次开发。选择多个不同量程的扭矩传感器,拓展装置的测量能力。校准装置输入端扭矩测量范围:20~2700 Nm,输出端扭矩测量范围200~27000 Nm,系统误差可以达到±0.3%,装置可以实现匀速施加扭矩,计算机自动采集与数据处理。

根据对扭矩倍增器工作原理及结构特点的分析,利用TSD-20000-TM扭矩倍增器校准装置,对不同型号的扭矩倍增器进行示值重复性、方位误差及传动比误差等技术指标进行校准试验。以8200型扭矩倍增器为例进行说明。8200型扭矩倍增器主要技术指标如下:测量范围1200~12000 lb·ft换算为1627~16270 Nm;传动比11.1∶1;误差±5%。

图2 校准装置结构示意图

2.2 重复性试验

在扭矩倍增器测量范围内选3个试验点,其中包括测量范围的下限和上限两点。随机选取扭矩倍增器输出端的一个位置,对扭矩倍增器施加扭矩,以校准装置输出端测量指示仪表指示的给定扭矩值为依据,读取校准装置输入端测量指示仪表指示值。按扭矩值递增顺序逐点进行测量,在扭矩倍增器每级输出扭矩值加到后,读取输入端测量指示仪表指示值,直到额定扭矩,然后卸除扭矩,该方位连续进行10次测量。

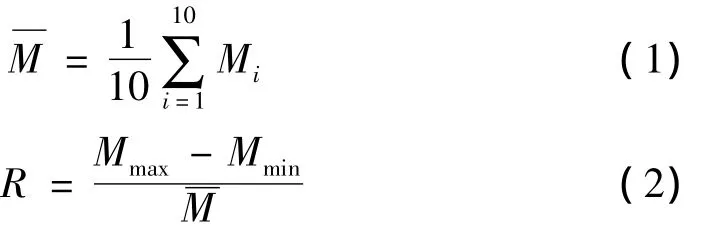

重复性R按公式 (2)计算

式中:Mi为扭矩倍增器在重复测量时输入扭矩的第i次读数值;Mmax为扭矩倍增器输入扭矩10次读数的最大值;Mmin为最小值;为10次读数的平均值;R为示值重复性。

根据数据分析,可以得出如下结论:多数8200型扭矩倍增器的重复性均在5%之内,随着测量次数的增加,测量值变化很小,图3是编号为F291的扭矩倍增器输出端扭矩值为6000 lb·ft(8135 Nm)时输入端10次测量值的分布图。也有使用时间较久且从来没有进行过维护保养的扭矩倍增器重复性大于5%的现象。

2.3 方位误差试验

图3 重复性试验结果

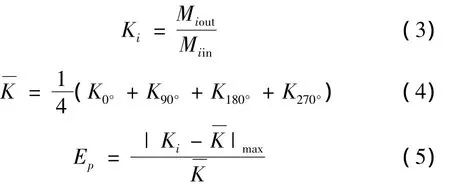

在扭矩倍增器测量范围内选7个试验点,其中包括测量范围的下限和上限,各试验点大致均匀分布。对扭矩倍增器施加扭矩,以校准装置输出端测量指示仪表指示的给定扭矩值为依据,读取校准装置输入端测量指示仪表指示值。按扭矩值递增顺序逐点进行测量试验,在扭矩倍增器每级输出扭矩值加到后,读取输入端测量指示仪表指示值,直到额定扭矩,然后卸除扭矩。随机选取一个方位进行一个循环测量,该方位定义为扭矩倍增器0°方位。卸下扭矩倍增器,转动扭矩倍增器输入端,使其输出端依次旋转90°,180°,270°方位角,每次转换方位后进行一个循环测量。方位误差按公式 (5)计算

式中:Ki为扭矩倍增器各方位的实测传动比;Miout为扭矩倍增器的各方位输出扭矩值;Miin为扭矩倍增器的各方位输入扭矩值;K0°,K90°,K180°,K270°分别为扭矩倍增器在0°,90°,180°,270°方位的实测传动比;K为各方位传动比的平均值;Ep为扭矩倍增器方位误差。

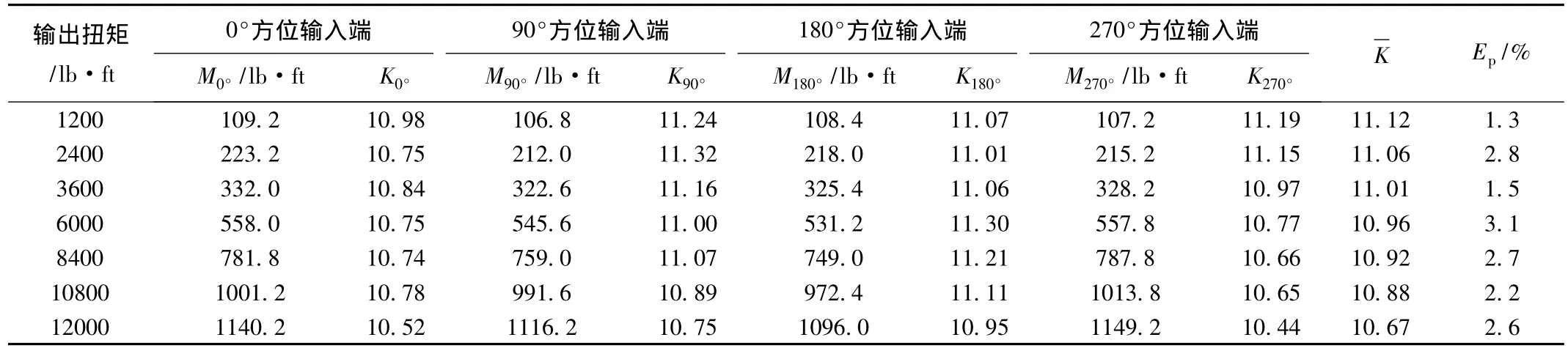

根据数据分析,可以得出如下结论:扭矩倍增器各方位之间的测量值偏差比较明显,多数扭矩倍增器的方位误差不大5%,所以仅仅在一个方位校准,按照该方位的校准结果进行使用,很难保证量值的准确。表1是编号为F298为扭矩倍增器7个测量点方位误差试验数据。

表1 方位误差试验表数据

2.4 传动比误差试验

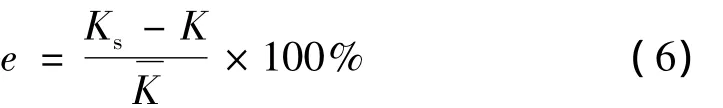

试验方法如2.3,传动比误差按公式 (6)计算

式中:e扭矩倍增器传动比误差;Ks扭矩倍增器传动比标称值。

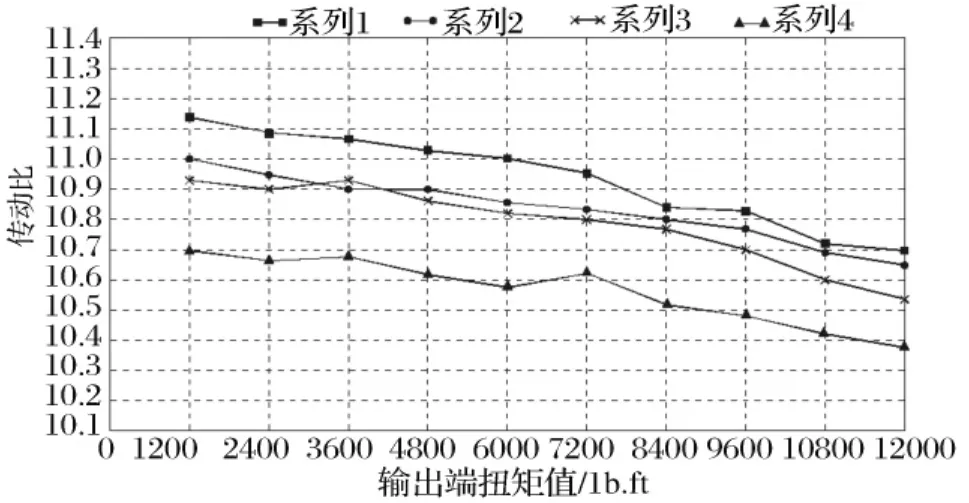

图4中系列1~3为新购买的3台扭矩倍增器各测量点传动比分布图,这3台扭矩倍增器的传动比误差均在其传动比标称值的±5%之内。系列4为使用较久且没有进行过维护保养的扭矩倍增器各测量点传动比分布图,其传动比误差有超出其传动比标称值的±5%的现象。在扭矩倍增器的整个测量范围内传动比并不是固定的值,整个测量范围按个别校准点的实测传动比进行使用的方法是不正确的。扭矩倍增器在长期的使用过程中,随着磨损、配合精度、润滑状态的变化,其传动比也随之变化。

图4 传动比误差试验结果

3 结论

1)扭矩倍增器应该按计量器具进行周期校准。扭矩倍增器在长期的使用过程中,随着磨损、配合精度、润滑状态的变化,其传动比也随之变化。按照出厂设计的标称传动比使用,不进行周期校准的方法是错误,会造成极大的质量安全隐患。

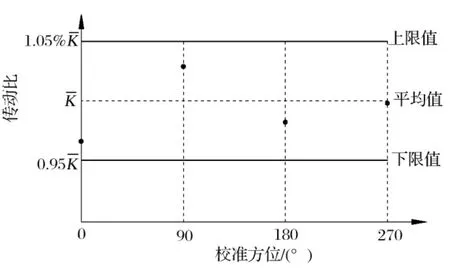

2)扭矩倍增器应按多方位传动比的平均值进行使用。扭矩倍增器的传动比应该在多方位 (推荐3~4个方位)进行校准,取其平均值,仅仅在其某一个方位进行校准,使用单个方位测量所得的传动比,这样很难提供准确可靠的量值。如图5所示,只有每个方位的测量结果都在平均值的5%之内,才能保证其提供准确可靠的量值。

图5 误差试验图

3)扭矩倍增器应该进行方位误差、重复性和传动比误差的校准。润滑状态恶化、配合面磨损、轴及齿轮变形等因素都会影响传动系统传动比的变化,所以扭矩倍增器应进行定期的维护保养。当某些技术指标出现超差时,应该有控制措施。表3为扭矩倍增器技术指标及超差原因分析。

表3 技术指标及超差原因分析

综上所述,扭矩倍增器应该作为计量器具进行管理。只有采用正确的校准和使用方法,才能保证产品的装配质量,避免质量安全隐患。

[1]洪宝林.力学计量(上)[M].北京:原子能出版社,2002.

[2]李孝武,刘景利,刘焕桥等.力学计量 [M].北京:中国计量出版社,1999.

[3]国家质量监督检验疫总局.JJG707-2003扭矩扳子检定规程[S].北京:中国计量出版社,2003.