Fe含量和冷却速度对ZL105合金中铁相形成的影响

2013-04-26赵忠兴张海英耿德军

赵忠兴,张海英,耿德军

(沈阳理工大学材料科学与工程学院,辽宁沈阳 110159)

Fe在铝合金中做为有害元素,常常以针状存在,硬而脆的针状铁相会破坏金属基体的连续性,显著降低合金的力学性能,增加合金的断裂倾向[1-3]。铁在铝中的溶解度很小,在铁含量较高时,大部分铁通常以化合物形态存在,常见的针状化合物形态为Al9Fe2Si2。针状化合物的形成主要受铝合金中的铁含量和铸件冷却速度的影响,铁含量高、冷却速度慢针状铁相长得粗大,对铝合金铸件的力学性能削弱作用就大。在实际生产中,常加入合金元素,使针状的铁相转化为骨骼状,降低针状铁相的有害作用[4-6]。不论采用何种铝合金,几乎所有生产厂家都把Fe当作铝合金的有害杂质加以控制,但对于不同的铸造方法,由于铸件凝固时的冷却速度不同,生成针状铁相的铁含量也不同,为了更好地预测铁相的生成情况,本文对不同冷却速度和铁含量条件下ZL105合金中针状铁相的形成进行了研究探讨,对铁相形成的主要影响因素进行了分析。

1 铁含量对针状铁相形成的影响

1.1 试验条件和方法

分别采用铁含量为1.2%、0.6%和0.3%的ZL105合金,砂型铸造,铸件壁厚10mm,浇注温度730℃,热处理规范:固溶处理:525 ±5℃,6h;时效处理:170 ±5℃,7h。

1.2 铁相的形成及组织分析

在不同含铁量试样的相同部位取金相试样,其金相组织如图1所示。

图1 试样金相组织

通过对图1三种含铁量试样的金相组织对比,ZL105合金中的铁相生成及其形貌受合金本身的铁含量影响,随着铁含量的降低,合金中生成的铁相逐渐减少,铁相从粗大的针状变为细小的针状,甚至在低倍显微镜下难以观察到。

铝液中铁相的形成与铁的含量有密切关系,针状铁相Al9Fe2Si2在形成时需要的铁含量很大,铝合金液中不能含有这么大的含铁量,但在实际生产中,即使铁的含量很低,依然会有铁相生成,这是由于合金凝固过程中溶质再分配的原因。如果铁含量高,在凝固初期,溶质再分配就能在固液界面前沿的液体中富集到足以形成Al9Fe2Si2相所需的含铁量,从而形成Al9Fe2Si2;如果铁含量低,在凝固初期,溶质再分配不能在固液界面前沿的液体中富集到足以形成Al9Fe2Si2相所需的含铁量,需要凝固过程的继续进行,在凝固后期,才能在固液界面前沿的液体中富集到足以形成Al9Fe2Si2相所需的含铁量,从而形成 Al9Fe2Si2。也就是说,高含铁量的铝合金液中,铁相形成的早,在后续的凝固过程中有充分的长大时间,最后形成的铁相粗大;而含铁量低的铝合金液中,铁相形成的晚,在后续的凝固过程中没有充分的长大时间,最后形成的铁相相对细小。这与图1中的试验结果相对应。

2 冷却速度对针状铁相形成的影响

2.1 试验条件和方法

在铁含量一定时,用改变冷却速度的方法研究ZL105合金中铁相的形成。铁含量固定为0.6%,分别浇铸金属型试样、薄壁砂型试样(壁厚10mm)、厚壁砂型试样(壁厚30mm)和耐火砖型试样,试样铸件的冷却速度依次降低,分析冷却速度对ZL105合金铁相组织形成的影响。铸件浇注温度730℃,热处理规范:固溶处理:525±5℃,6h;时效处理:170±5℃,7h。

2.2 铁相的形成及组织分析

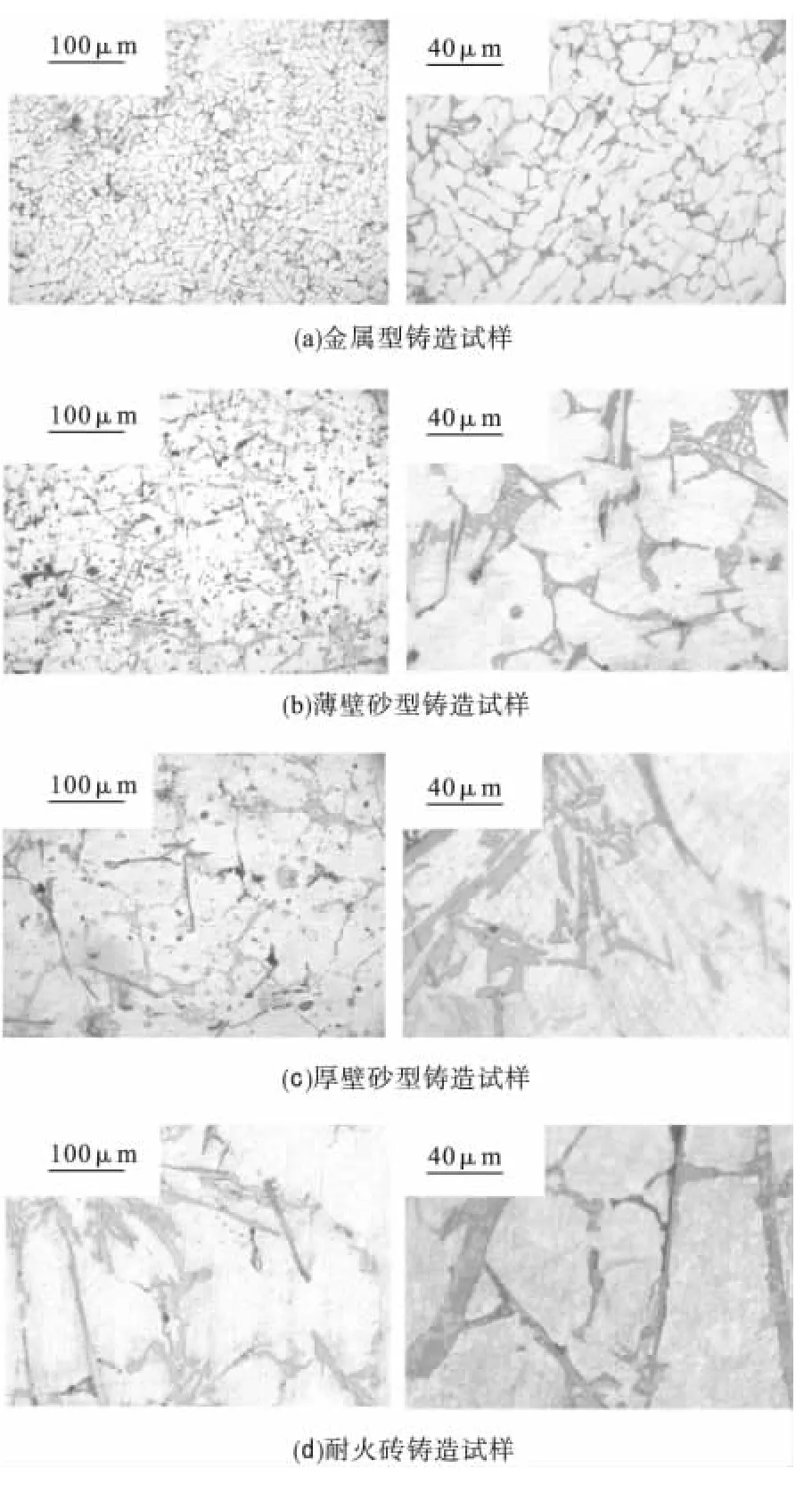

图2为不同的冷却速度条件下,相同含铁量试样的金相组织对比,不同的冷却速度使ZL105合金中的铁相生成及其形貌完全不一样。即使含铁量达到了0.6%,冷却速度大的金属型铸造试样,金相组织中也没有铁相生成;而在薄壁砂型铸造试样中,由于冷却速度降低,金相组织中已有细小的针状铁相出现;对于耐火砖铸型的铸造试样,由于保温性能好,铸件的冷却速度已非常小,使生成的铁相特别粗大。

图2 试样金相组织

由此可见,冷却速度对铝液中针状铁相的形成影响较大。产生这种差异,依然是由于合金凝固过程中溶质再分配的原因。在冷却速度高的条件下,铸件凝固过程快,组织细化,晶粒细小,溶质再分配进行的区域小,在固液界面前沿的液体中不能富集到足以形成Al9Fe2Si2相所需的含铁量;在冷却速度低的条件下,铸件凝固过程慢,晶粒较大,溶质再分配进行的区域扩大,当在固液界面前沿的液体中富集到足以形成Al9Fe2Si2相所需的含铁量时,将有铁相形成;溶质再分配进行的区域越大,在固液界面前沿的液体中富集到铁量越多,铁相形成的早,在后续的凝固过程中有充分的长大时间,最后形成的铁相粗大。

3 综合分析

对于ZL105合金中铁相的形成,铝液中的含铁量和铸件凝固时的冷却速度是关键的影响因素,在铸件中能否形成铁相是二者综合作用的结果。对于合金而言,从形核开始到凝固结束,在整个结晶过程中固液两相内部将不断进行着溶质元素的重新分布过程,即凝固过程同时伴随着溶质再分配,在固-液界面的液相侧形成一个溶质富集区,其具体的分配形式则与决定传质过程的动力学因素密切相关[7]。

铁原子在ZL105合金凝固时,对于先析出的α固溶体而言是溶质,被排出在固液界面前沿,在此溶质富集区域内,铁原子的浓度达到形成Al9Fe2Si2相所需的铁含量,有可能形成Al9Fe2Si2相。如果铝合金液中铁的含量高,凝固时排出到固液界面前沿的铁原子浓度提高快,有利于铁相的形成;如果铝合金铸件凝固的慢,晶粒粗大,溶质再分配区域大,所排出铁原子的数量多,固液界面前沿的铁原子浓度提高的快,有利于铁相的形成。

由此可见,铝合金液中铁相的形成与凝固过程中的溶质再分配有着密切的关系。在实际生产中,有时铝合金液中的含铁量并不高,但由于铸件壁厚较大,凝固速度慢,在铸件的中心部位往往有细小的铁相生成;而在铝合金液中的含铁量较高时,由于采用金属型铸造铸件,凝固速度快,在铸件中往往并没有铁相生成。

4 结论

(1)对于ZL105合金,在冷却速度一定的条件下,随着铁含量的增加,合金中生成的铁相数量增加,铁相从细小的针状变为粗大的针状。

(2)对于相同含铁量的ZL105合金,随着冷却速度的降低,合金中生成的铁相数量增加,铁相从细小的针状变为粗大的针状。

(3)ZL105合金中铁相的形成与铝液中的含铁量和铸件凝固时的冷却速度密切相关,在铸件中能否形成铁相是二者综合作用的结果。

[1]吴晓波,张恒华,李敏敏,等.铁相及其形貌对铝硅共晶合金性能影响的研究[C].特种铸造及有色合金,2006:66-69.

[2] Rathindra D G.Influence of iron on microstructure and mechanical properties of Sr mordified aluminum alloy[J].Die Casting Engineer,1996,40(3):65 -67.

[3] Creapeau P N.Effect of Iron in Al-Si casting alloy:acritical review[J].AFS Transactions,1995,(103):361-366.

[4]印飞,杨江波,孙保德.高含铁量铝硅合金中铁相的凝固行为与形貌控制[J].上海交通大学学报,2002,36(1):40-46.

[5]周晓霞,张仁元,刘银峁.铝硅合金中铁相存在的形态及影响其形成的因素[J].广东有色金属学报,2003,13(1):51 -53.

[6]杜鹏,闫晓东,李彦利,等.6061铝合金中富铁相在均匀化过程中的相变机理[J].中国有色金属学报,2011,21(5):981 -987.

[7]王国祥,孙宝德.铝硅合金中针状铁相的断裂现象[J].特种铸造及有色合金,2001,19(2):1 -3.