335 MW四缸四排汽汽轮机缺陷分析及处理

2013-04-24刘元振蔡永涛杜进

刘元振,蔡永涛,杜进

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

华电国际邹县发电厂#3机组是335 MW、亚临界参数、单轴、四缸四排汽、具有一次中间再热的凝汽式机组。设有1个高压缸、1个中压缸和2个低压缸。机组运行时高、中压缸同时向前膨胀且存在膨胀不畅现象,轴承座随之发生变形,使部分轴承载荷增大,温度升高。上隔板均为悬挂式,中分面无紧固螺栓,导致机组在运行期间存在级间窜汽缺陷。华电国际邹县发电厂利用#3机组检修机会,采取改造、调整、修理等手段对缺陷进行了治理,取得了较好的效果。

1 轴系膨胀不畅

#3汽轮机高、中压静止部分死点在汽轮机纵向轴线与中、低压缸间轴承座底部横向键中心线的交点上,高、中压静止部分及#1,#2轴承座以死点为中心向前膨胀。推力轴承装于高、中压缸之间的#2轴承座内,高压转子以推力轴承为死点向#1轴承座方向膨胀,中压转子也以推力轴承为死点向#3轴承座方向膨胀,#1,#2轴承箱下部设有德国DEVA公司生产的自润滑滑块。轴承座箱体壁较薄,刚性较差。

#3机组停机前,通过汽轮机安全监视系统(TSI)可以看到,机组运行状况比较正常。停机后察看高压缸就地绝对膨胀指示约为4.5 mm,中压缸就地绝对膨胀指示约为3.5 mm。也就是说,高压缸与回位值差1.0 mm(二者绝对膨胀量差值),中压缸与回位值差3.5 mm。检修期间通过测量通流间隙数值发现,低压A,B缸反向轴向通流间隙比标准值大4.0 mm,正向轴向通流间隙比标准值小4.0 mm,说明转子的死点带动整个轴系向前移动了4.0 mm,由此可以证明该机组存在膨胀不畅的问题。通流间隙如图1所示(间隙A为轴向进汽叶顶间隙,间隙B为轴向进汽叶根间隙),低压A缸正、反向1,2级轴向通流数据见表1。

图1 通流间隙图

表1 低压A缸正、反向1,2级轴向通流数据 mm

汽缸膨胀不畅的原因是滑销系统卡涩。由于轴承座受到的推拉力作用于轴承底座上方,而受到的摩擦力作用于底面,这样就对轴承座产生了一个力矩,且使轴承座与台板发生线性摩擦,摩擦力增大,不利于汽缸的膨胀、收缩。另外,由于中压缸设有3,4,5,6四级抽汽,加上中压缸进汽、排汽,汽缸上下管道密集,对中压缸的膨胀带来很大负担。在检修中发现中压排汽缸两侧导流板拉筋出现断裂(如图2所示),说明中压缸的胀缩与导流板拉筋的胀缩不同步,缸体胀缩未完全到位,使拉筋受力过大而导致拉筋焊口开焊。

解决轴系膨胀不畅的措施:

(1)首先要检查滑销系统是否卡涩,利用检修机会对各部位横销、立销、角销等进行拆卸清理润滑,保证汽缸膨胀自由。

(2)检查中压缸抽汽管道、进汽导管支吊架、支撑受力情况,降低管道应力,尽量减轻中压缸的膨胀负担。

(3)#1,#2轴承箱下部为德国DEVA公司生产的自润滑滑块,运行中无法添加润滑剂且刚性较差,运行中承受的负荷大,易发生变形。应选择改造机会对轴承座自润滑滑块进行修理检查,同时增加轴承座的强度,减少汽缸膨胀时对其造成的推拉变形。

2 开机阶段#5轴瓦温升大

图2 中压缸拉筋断裂部位示意图

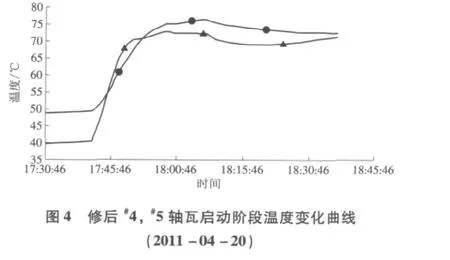

中、低压缸之间的#3轴承座内安装#4,#5轴瓦,其中#4瓦为可倾瓦,无顶轴油,#5瓦为椭圆瓦,轴瓦底部设有顶轴油,轴承座底部为汽缸膨胀的死点。检修前机组开机时#5瓦温度高,最高达到98℃,超过报警值(95℃),而正常运行期间瓦温正常。停机后测量中低对轮中心,上下方向低压A转子高1.360 mm,超出安装标准1.171 mm(初始安装标准为上下方向低压A转子高0.189 mm),#3轴承座后扬近1.0 mm。由此可见,#3轴承座发生变形导致中心变化,机组初启动时#4瓦负荷小,#5瓦负荷加重,造成温度突升。为保证开机期间轴瓦安全及负荷均匀,需要对#4,#5轴瓦的负荷进行合理分配,对轴系中心进行适当调整。在进行中心调整时不能以安装标准为依据,应参照机组修前运行状况,考虑汽缸膨胀、未完全回位等因素进行修正调整,轴系中心调整后的结果为上下方向低压A转子高1.085 mm。另外,为避免开机时#5瓦温度过高,在暖缸及暖机过程中可加大中压缸的进汽量,使中压缸得到充分的热量,确保中压缸有足够的力推动#2轴承座及高压缸向前膨胀,从而减少对#3轴承座的影响。机组经过检修调整后,开机阶段#5瓦温度突升现象消失(如图3、图4所示。图中:带“●”的曲线为轴承金属温度曲线;带“▲”的曲线为#4轴承左侧瓦块金属温度曲线)。

3 低压转子围带断裂

检查发现#3机组低压A转子末级叶片拱形围带共19片出现断裂和裂纹(如图5所示)。上次大修曾出现同样的问题,而这些问题在#1,#2,#4机组也同样出现过。

图5 低压转子围带断裂

(1)振动影响。汽轮机在启动冲转过临界点时造成的振动增大;膨胀、汽温变化造成动、静摩擦,进而引起振动增加;轴承油膜失稳造成的油膜振荡以及汽流激振等均会引起叶片振动加剧,导致围带断裂脱落。

(2)在机组运行中,受温度、膨胀、应力、变形等因素影响,转子末级叶片两两之间的距离变得各不相同,而作为标准件的围带尺寸不变,这就使围带在转子叶片之间长期承受牵引或挤压作用力,长时间运行后会出现断裂。这种现象从检修期间重新配装围带时得到了验证。在安装过程中,铆钉孔不规则、存在应力集中点以及铆紧力过大等也会导致围带在运行中释放应力出现断裂和产生裂纹。

鉴于#1~#4机组都出现过相同的问题,由此反映出低压转子末级叶片拱形围带在设计方面存在不合理性。应考虑对其进行改造,比如设计成自带冠结构,避免围带出现频繁脱落的风险。

4 高压缸隔板漏汽

#3机组汽缸解体后,发现高、中压缸隔板中分面存在级间窜汽现象,其中以高压缸最为明显(如图6所示)。华电国际邹县发电厂#1~#4机组高、中压缸隔板安装方式均为悬挂式,下隔板通过挂耳支撑在内下缸上,上隔板悬挂在内上缸上,隔板中分面虽然加装了密封键,但未固定上、下隔板。运行时喷嘴受汽流的反作用力,隔板易上下窜动,导致上、下隔板中分面产生较大间隙,使蒸汽不经过喷嘴直接旁通至喷嘴出口,增大了喷嘴后的背压,降低了喷嘴的焓降,从而导致汽缸效率降低。为消除隔板中分面间隙,在大修期间,对高、中压缸隔板进行了改造,在上、下隔板中分面增设了固定螺栓,同时对隔板材质进行了优化改良和等级提升(见表2),以消除隔板漏汽,减少级内损失,从而保证汽缸效率。

图6 高压缸隔板漏汽

表2 隔板原材质与优化后材质对比

5 结束语

华电国际邹县发电厂335 MW机组轴系膨胀不畅以及低压转子末级叶片拱形围带断裂问题存在共性,需要继续深入分析探讨汽轮机改造的可行性及必要性,以彻底消除此类缺陷,保证机组运行的安全性,同时也为其他电厂的汽轮机改造提供参考和借鉴。

[1]火电厂汽轮机运行调试检修与维护技术手册编委会.火电厂汽轮机运行调试检修与维护技术手册[M].长春:银声音像出版社,2004.

[2]Q/101-104.04—2010,华电国际邹县发电厂335 MW汽轮机检修规程[S].