凝结水精处理系统优化运行

2013-04-23孙立忠刘建民

孙立忠,刘建民

(1.江苏核电有限公司,江苏 连云港 222042;2.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

凝结水精处理系统优化运行

孙立忠1,刘建民2

(1.江苏核电有限公司,江苏 连云港 222042;2.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

介绍了田湾核电站一期机组凝结水精处理系统设备特点,对系统调试及初运行中出现的问题进行了具体分析,根据分析结果,在现场允许的条件下实施了增加废水储存中和排放系统、变更混床树脂导出时的进水方式、确定凝结水部分旁路运行、增加系统在线电导表以及海水泄漏的连锁保护等措施,优化凝结水系统,提高运行床的制水周期,为机组安全稳定运行奠定基础,并取得了一定的经济效益和环保效益。

凝结水精处理;阳床;混床;树脂;氨化;旁路;优化

田湾核电站一期工程为俄罗斯圣彼得堡设计院设计、供货的2台NPP91/VVER-1000机组,总额定功率为2×1 060 MW,机组设计寿命40年,每台机组有2组凝汽器,每组2台串联,每台有2个独立管束,换热管为钛合金管,每台机组配置1套凝结水精处理系统。

凝结水精处理系统 (LD)采用低压串联运行,进入系统的凝结水设计压力为1.6 MPa,系统设有2个有阀旁路,大旁路的管径为DN800,小旁路的管径为DN360,各设有一个电动截止阀。凝结水精处理系统采用的是前置阳床 (LDB)加混床(LDF)的模式,阳床和混床都是母管制。系统设计上满足任何功率下的凝结水100%处理的运行方式,前置阳床和混床分别为5个,机组满功率运行时4列运行1列备用,每列过滤器额定流量为250 kg/s,每套系统最大流量为3 600 m3/h,氨化运行,给水采用加氨和联胺调节,水质PH控制在9.4~9.6,系统运行采用西门子的全数字化仪控。凝结水精处理系统的阳床和混床再生均采用体外再生的方式,每套凝结水精处理系统配置了一套再生系统 (LDP)和废水收集、排放系统 (LDL)。

1 凝结水精处理系统概述

1.1 特点

凝结水精处理系统与主凝结水系统串联在一级凝泵和二级凝泵之间,有阀门连大旁路,属于低压水处理系统;该系统由前置阳床加混床组成,混床后设有卧式树脂捕捉器,系统采用母管制,体外再生;再生系统除专用的再生罐和树脂分离罐以及废水收集水箱外其它再生用设备均与化学除盐水系统的再生设备公用,混床树脂再生分离罐为中间抽脂式;压空系统由全厂压空系统集中供给;阳床和混床为直径3.4 m的柱罐 (目前国内核电机组凝结水精处理系统中直径最大的柱型罐),阳床和混床脂层高均为1.6 m(14.5 m3),混床内阴阳树脂比例为2∶1;每台阳床和混床凝结水管入口都有电动调节阀。

1.2 运行方式

机组正常工作时,系统设计上满足任何功率下的凝结水100%处理的运行方式,阳床和混床运行方式为氨化运行,给水PH控制在9.4~9.6,机组满功率运行时,阳床和混床均为4用1备,每个过滤器的最大流量900 m3/h,系统运行最大流量为3 600 m3/h,系统的入口工作压力1.6 MPa,每台阳床和混床投切以及运行过程中的进水量均衡由凝结水管入口的电动调节阀来调节,一级凝结水泵将凝汽器中的水送入阳床中,去除悬浮状和溶解于水中的腐蚀产物和部分除盐。经过除铁和部分除盐的凝结水被送到混床,进行深度除盐。混床之后的树脂捕捉器用来捕捉从混床漏出的碎树脂。经过精处理系统凝结水指标为:电导率小于0.15 μs/cm,钠离子含量小于1 μg/L,树脂捕捉器的压差是0.3 MPa。当阳床和混床的运行参数超过指标,或者阳床的压差大于 0.28 MPa、混床的压差大于 0.25 MPa时,过滤器内的树脂将输送到再生系统内进行再生[1]。

1.3 再生

阳床和混床树脂的再生均是体外再生。阳床树脂由专用的再生罐进行反洗、再生;混床树脂由混脂分离兼阳树脂再生罐 (LDP31AT001)将混床中的树脂进行反洗、分层,然后进行中抽式分离,阴树脂首先被抽送到阴树脂再生罐 (LDP32AT001)进行再生、冲洗,直到电导率小于10 μs/cm,中间层树脂抽送到中间层树脂储存罐(LDP34AT001)备用 (用于下一个混床树脂分离),剩下的阳树脂在混分离兼阳树脂再生罐内进行再生、冲洗,冲洗到电导率小于10 μs/cm,然后将阴树脂转入混脂分离兼阳树脂再生罐进行充分混合后,继续冲洗到电导率小于1 μs/cm,将混脂输送回混床备用。

再生用的HCl、NaOH由除盐制水系统树脂再生子系统 (GCP)供给,再生废碱液排入LDL30BB001,废酸液排入 LDL40BB001,对排放水进行监控 (这个系统的设置是防止一回路向二回路泄漏时环境受凝结水精处理交换器的排放水带来的放射性同位素的危害),控制这些水是否可以可以进一步使用,并对不合格的水进行处理。如果不含有放射性则输送到除盐制水系统废水中和排放子系统 (GCR)进行中和排放。

2 系统调试、运行初期存在的问题

2.1 混床树脂分离度达不到设计要求

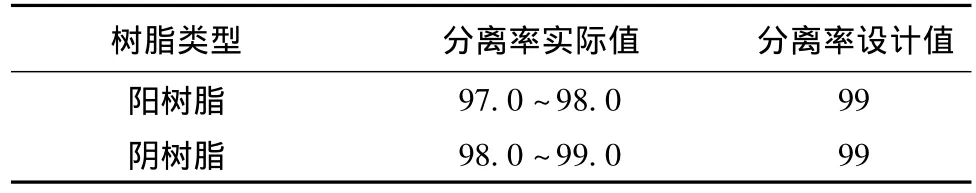

混床树脂在混脂分离兼阳树脂再生罐内是中抽式分离,混床树脂分层后上层为阴树脂 (层高1 800 mm)、下层为阳树脂 (层高900 mm)、中间层为300 mm(阴阳树脂层高各150 mm),树脂压实后,导出阴树脂至阴树脂再生罐内,中间层树脂至中间树脂储存罐内,阳树脂则留在分离罐内。分离后分别对阳树脂和阴树脂进行取样检测,阴阳树脂分离率达不到设计要求 (参见表1)。

表1 树脂分离率[5] %

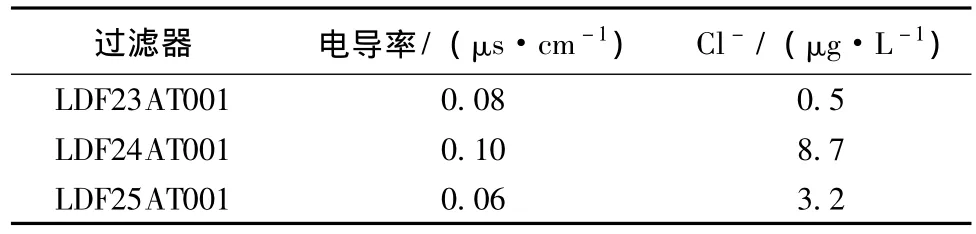

2.2 系统转入氨化运行时混床出口漏氯

1号机组凝结水精处理系统投入正常运行后转入氨化运行,出现了蒸汽发生器排污水的氯离子含量从8~10 μg/L升到80~89 μg/L的情况。在发现蒸汽发生器排污水氯离子超标时,分别对混床出口水进行了氯离子含量的监测,发现运行的2台混床 (LDF24AT001、LDF25AT001)出口水的氯离子含量已升高[4],见表 2。

表2 混床出口水质

2.3 凝结水精处理系统取消氨化运行后,运行周期缩短

为了避免混床出口水的氯离子含量超标,凝结水精处理系统取消氨化运行后,运行周期缩短、再生频繁,再生用酸碱及给水加氨量增大,除盐自用水量增大,废水排放量增大,中和废水用的酸碱量增大,再生系统由凝结水精处理系统和除盐制水系统公用,凝结水精处理系统的频繁再生影响到除盐制水系统再生,从而影响除盐水供应。

3 原因分析

3.1 混床树脂分离度达不到设计要求的原因分析

a. 混脂分离兼阳树脂再生罐床体高度不够,仅为6 685 mm,树脂层的高度3 000 mm,没有足够的反洗空间,致使树脂反洗分层效果不好。

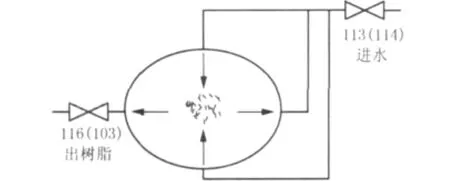

b. 混脂分离兼阳树脂再生罐布水装置不合理:阴树脂和中间层树指导出时除了顶部进水外,同时在侧面三个方向辅助进水,三个方向侧面进水水平面略低于一个方向导出树脂的水平面,如图1所示,中间进水管在罐内没有布水装置,三方进水水流汇集在中间形成了涡流,中间的树脂出现了乱层,在阴树脂导出口的水平界面、中间层树脂导出口的水平界面,树脂导出过程中搅动情况严重,树脂不是平稳地被导出,而是在罐内形成了紊流,致使分离阴树脂时夹杂阳树脂,分离中间层树脂后,阳树脂中残留阴树脂,导致分离后的阴、阳树脂交叉污染率在5%左右,没有达到设计的要求(0.1%)。阳树脂中的阴树脂含量超过设计值,则导致凝结水精处理系统运行过程中出现漏氯现象,使蒸发器排污水中的氯离子浓度超标,发生偏离;阴树脂中的阳树脂含量超过设计值,导致凝结水精处理系统运行过程中出现漏钠现象[2]。

图1 三侧进水横截面图

c. 混脂分离兼阳树脂再生罐中间层厚度较小,直径 (内径为2 600 mm)又很大,阴树脂导出管和中间层树脂导出管的高度差为300 mm,致使中间层厚与罐直径相比,厚度偏小,1 cm厚的树脂体积为 0.053 m3,占中间层树脂体积的3.3%,占阳树脂层体积的1.1%,而设计要求交叉污染小于0.1%,在树脂实际导出中,1 cm的层高的平稳度和误差都很难控制。考虑每次反洗时有不同量的树脂损耗、反洗分层效果不好等因素,难以控制中间层阴阳树脂比例为1∶1,致使后续的混床树脂分层、分离效果受到一定的影响,中间层阴阳树脂比例的精确性会影响所有混床的再生[3]。

d. 混床树脂质量不好。俄供的精处理混床阴阳树脂的密度差小,仅为0.15 g/mL,并且不是均粒树脂,树脂的粒径范围较宽 (0.3~1.2 mm),这些因素影响树脂的反洗分离的效果。

3.2 混床漏氯原因分析

依据设计文件,1号机组凝结水精处理系统阳床采用氨化运行方式,阳床氨饱和后混床入口pH值大于9,给水氨浓度大于700 μg/L,在此工况下继续运行混床,氯型阴树脂上的氯离子被洗脱下来,造成精处理混床出口漏氯。发现蒸汽发生器的排污水的氯离子明显上升后,立刻停运氨化运行阳床,取消阳床的氨化运行方式之后混床出口的氯离子含量小于0.2 μg/L,蒸汽发生器的排污水的氯离子恢复正常。

混床氯离子的来源如下。

a. 1号机组运行初期发生多次凝汽器海水泄漏,含有一定量海水的凝结水经过了精处理系统,树脂过度失效,再生不彻底 (再生剂用量没变)。

b. 混床阴阳树脂分离度达不到要求,交叉污染大于设计值 (0.1%)。

c. 树脂导出时底部有存留,树脂来回传输公用一根管路,管路冲洗存在死角,传脂管道有树脂存留,如图2所示。

图2 树脂传输管线

3.3 凝结水精处理系统阳床运行周期缩短、再生频繁分析

机组正常运行时,给水采用加联氨—氨的全挥发碱性水化学工况,二回路水质要求pH值为9.4~9.6,则加氨浓度应保持为1 000 ~ 2 000 μg/L,凝结水100%通过精处理净化系统,流量为3 600 t/h。经过凝结水精处理系统的凝结水指标为;阳电导率 <0.15 μs/cm,钠离子含量 <1 μg/L,二氧化硅含量<10 μg/L,取消凝结水精处理系统氨化运行后,阳床周期制水平均15~18万t,而凝结水流量为3 600 t/h,在这种工况下,阳床在H型下的运行周期为6~7 d,平均不大于7 d。另外,由于再生废水水箱容积设计太小,树脂再生不能进行连续置换冲洗等诸多因素限制,每次再生一个阳床需要10 h以上。这样一来,在机组正常运行时是4运1备的情况,几乎每天都要有阳床再生,而除盐水系统和凝结水精处理系统的床体再生都是公用的自用水水源、水泵和废水排放系统,因此,凝结水精处理系统的频繁再生会和除盐水系统的正常运行经常发生冲突,冲突严重时会影响LD系统再生,不能确保凝结水精处理系统正常运行,将导致二回路水质发生偏离。

4 优化凝结水精处理系统运行方式

4.1 降低混床树脂交叉污染率,提高树脂分离度

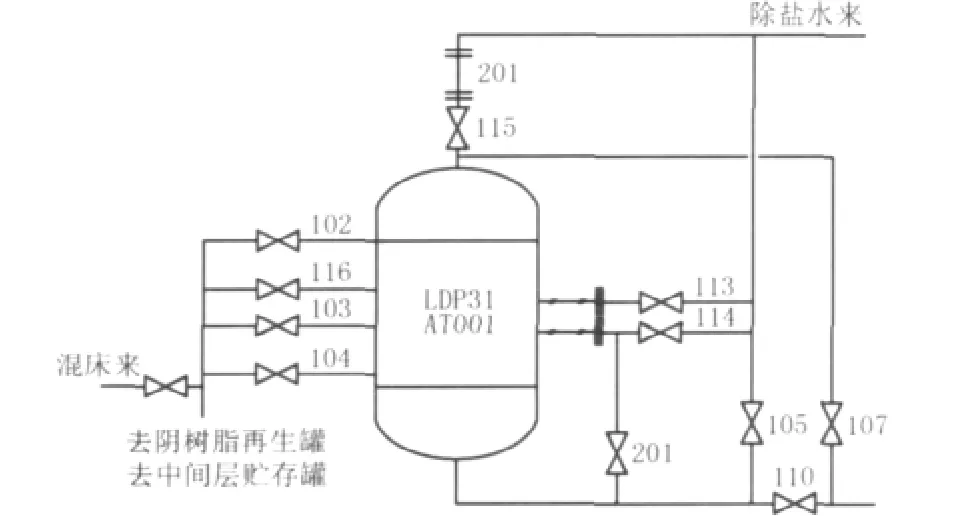

进行了改变传输树脂的水流流量以减少中间进水水流的扰动、改变大中间层树脂厚度和改变传输树脂的进水方向和流量等一系列试验。由于设备改造受到现场空间条件制约,最终优化为取消中间进水,中间进水管线盲板封堵,增加底部进水管线(图3)变更为顶部大流量底部注流量进水传输阴树脂和中间层树脂,调整底部进水流量以树脂不被托起为标准,保证分离阴树脂过程中导出树脂管以下的树脂层面稳定,不能在导脂层中心翻滚形成紊流现象,使树脂层平稳下降。树脂不出现向上浮和层面紊乱现象,降低混床树脂交叉污染率,提高树脂分离度[5]。

图3 树脂输送进水管线技改

4.2 凝结水精处理系统取消阳床氨化加部分旁路运行

在不对混脂分离兼阳树脂再生罐做变更的情况下,不能将阴、阳树脂交叉污染率降到0.1%,为了满足机组不同功率下给水和蒸发器水质的要求(见表3),系统取消原设计的氨化运行。

表3 机组不同功率下对水质的要求

取消阳床氨化运行后凝结水精处理系统阳床运行周期缩短、再生频繁,通过调整试验确定调整凝结水精处理系统的运行方式由100%精处理改为部分旁路运行。根据每个精处理过滤器最低流量不小于500 m3/h的要求,并且为保证凝汽器有渗漏时能够及时使凝结水100%精处理,旁路的流量确定在总流量的30%~40%。

4.3 床运行管线上增加电导表

阳床运行时在线检测钠的含量,在投运前的冲洗时检测电导率,为了能够对阳床漏氨进行及时检测,将冲洗排放管线上的电导表移到了阳床出口管线上,当电导率达1 μs/cm时将阳床退出运行,进行再生。

4.4 增加连锁保护

为了能够在凝汽器传热管发生泄漏时,及时关闭精处理系统的旁路阀,使凝结水能够100%精处理系统,将测量阳床前凝结水的3块钠表与精处理旁路阀进行连锁保护,以三选二为原则,当有2块钠表的显示数据上涨到2.0 μg/L时控制室的检测画面上有报警,当有2块钠表的显示数据上涨到2.5 μg/L时,自动关闭精处理系统的旁路阀。

4.5 增加废水中和排放系统

凝结水精处理系统阳床和混床树脂再生用水原设计是按阳树脂1∶3,阴树脂1∶(2~4),混合冲洗1∶(3~6)来计算的,致使碱性废水水箱 (58 m3)、酸性废水水箱 (126 m3)容积过小,因而对废水回收系统进行技术改造,在常规岛厂房外增加废水中和排放系统 (LDL60,增加2个容积为630 m3的储存排放罐),变更树脂再生程序,改为连续再生,和除盐制水的中和排放系统彻底分开。

5 结论

通过对凝结水精处理系统进行改造,增加废水中和排放系统 (LDL60),彻底与除盐水废水中和排放系统分开,变更、完善树脂分离时用的进水管线,取消中间进水,中间进水管线盲板封堵,增加底部进水管线,变更为顶部大流量底部小流量进水传输阴树脂和中间层树脂的分离树脂方式,确定凝结水30%~40%的部分旁路运行参数,在凝结水精处理运行管线增加在线电导率监测,增加系统泄漏联锁保护等,降低了阳床的再生频度,将阳床运行周期由6~7 d提高到12~13 d,减轻了运行人员的工作强度,也降低了系统的加氨量、耗酸碱量,减少了废水排放,提高了系统运行床的制水周期,系统实现了安全、稳定、经济运行,为机组安全稳定运行奠定了基础,并取得了一定的经济效益和环保效益。

[1] Saint Petersburg Research and Design Institute.TIANWANNPP System Design File(SDF)Condensate purification system(LD)[S],2003.

[2] Mill.P.J.,崔怀明.美国压水堆核电站二回路水化学优化 [J].国外核动力,1998,19(6):4-9.

[3] 朱兴宝,熊京川,梁桥洪.岭澳核电站二期凝结水处理系统重大技术改进[J].核动力工程,2009,30(62):1-5.

[4] 甘建衡.蒸汽发生器的水化学管理[J].核动力工程,1997,18(2):158-162.

[5] 张澄信,陈志和.离子交换水处理试验研究原理[M].武汉:华中理工大学出版社,1995.

Improving Operation Cycle through Optimizing Operation Mode of Condensate Purification System

SUN Li-zhong1,LIU Jian-min2

(1.Jiangsu Nuclear Power Corporation,Lianyungang,Jiangsu 222042,China;2.Electric Power Research Institute of Liaoning Electric Power Co.,Ltd,Shenyang,Liaoning 110006,China)

The characteristics of condensate purification system at Phase one of Tianwan Nuclear Power Station is introduced in this paper,and the problems occurred during system debugging and initial operation is also analyzed.According to the analysis results,the manner of water intake is implemented through adding waste water storage neutralization discharging system and modifying educing of resin from mixed resin filter on the conditions allowed by the site;condensate partial bypass operation is determined,and the measures such as system online conductance meters and seawater leakage interlock protection are taken,which optimized the operation manner of condensate system,improves the cycle of water preparation of the operation bed,lays a foundation for safe and stable operation of unit and achieves certain economic benefits and environmental protection benefits.

Condensate purification;Anode resin filter;Mixed resin filter;Resin;Amination;Bypass;Optimization

TK264.1;TM623

A

1004-7913(2013)03-0031-04

book=35,ebook=212

孙立忠 (1970—),男,硕士,高级工程师,从事核电厂常规岛化学专业方面的系统调试管理工作。

2012-11-24)