添加氧化钙的硅酸锆陶瓷的性能

2013-04-23陈常连王宏全季家友胡名卫夏浩孚黄志良

陈常连,王宏全,季家友,胡名卫,夏浩孚,林 慧,黄志良

(武汉工程大学材料科学与工程学院,湖北 武汉 430074)

0 引 言

ZrSiO4(硅酸锆)是四方岛状结构的硅酸盐矿物,化学稳定性优良,具有较好的各种性能[1-3],在传统陶瓷生产中被广泛用于陶瓷釉料坯料及色料,起乳浊增白的作用[4].同时烧结ZrSiO4抗热震性极好,所以也可作高温结构陶瓷原料[5].ZrSiO4用于传统陶瓷中的研究已比较深入,但用于高温领域的研究相对较少.ZrSiO4高温条件下固相扩散缓慢,烧结较困难,一般要加入添加剂促进其烧结[6];而且ZrSiO4在高温下容易分解,分解出单斜相ZrO2(氧化锆)和非晶质的SiO2(氧化硅)[7];由于ZrO2随着温度改变会发生相变,相变过程中伴随较大体积的变化[8],导致烧结制品的开裂,所以需对ZrSiO4分解出的ZrO2进行掺杂稳定抑制其相变化导致的体积变化,或者采取措施抑制ZrSiO4的分解以减少ZrO2的生成.CaO(氧化钙)作为研究最早的一种稳定剂,对ZrO2具有较好的稳定作用[9-10].已有研究表明Ca2+半径与Zr4+相近,它在ZrO2中溶解度很大,CaO可以和ZrO2形成置换型固溶体,起到稳定ZrO2的作用[11],同时碱土金属氧化物CaO的加入还可以降低ZrSiO4的烧结温度,促进ZrSiO4的烧结[7].本文以CaO为添加剂,探究CaO对ZrSiO4分解的作用及对其生成物ZrO2的稳定作用,并对ZrSiO4陶瓷的力学性能进行分析.

1 实 验

1.1 实验试剂及仪器

实验试剂:ZrSiO4,山东辰源超细粉体有限公司;四水硝酸钙,分析纯,天津博迪化工股份有限公司.

实验所需仪器:分析天平,CPA1245(精度0.1 mg),德国赛多利斯股份有限公司;DZ-2BC型真空干燥箱,天津市泰斯特仪器有限公司;SX-2.5-10型箱式电阻炉,天津市泰斯特仪器有限公司;769YP-24B粉末压片机,天津市科器高新技术公司; Nabertherm LHT08/17高温台式炉,德国纳博热工业炉有限公司;KQ-50型超声波清洗器,昆山市超声仪器有限公司;日本理光D/MAX-IIIB型转靶粉末X-射线衍射(XRD)仪;扫描电镜,JSM-5610LV,QUANTA400;微机控制保温材料试验机,上海域晨仪器有限公司.

1.2 实验方法及过程

由于CaO和ZrSiO4都是固体粉末,且都不溶于无水乙醇,要把这两种物质混合均匀很难.本实验用硝酸钙代替CaO,硝酸钙溶于无水乙醇,用湿磨的方法可实现ZrSiO4与硝酸钙的均匀混合,经过600℃热处理后硝酸钙分解就可以得到CaO与ZrSiO4的混合体.考虑到CaO对ZrSiO4分解出来单斜ZrO2的稳定作用,而CaO量过多则会与ZrSiO4分解出的SiO2形成硅酸盐矿物,所以以CaO占CaO和ZrO2质量和的4%、5%、6%、7%进行配料,计算出所需四水硝酸钙和ZrSiO4的量.

按比例称取一定量的ZrSiO4和硝酸钙粉末混合后,以无水乙醇为溶剂进行充分研磨,待无水乙醇基本挥发完时放入真空干燥箱干燥,稍稍研磨后将混合的粉末倒入坩埚中,置于箱式电阻炉中600 ℃保温2 h使硝酸钙完全分解为CaO,冷却后再研磨至较小颗粒的混合物粉末,即为混合均匀的ZrSiO4和CaO粉末.

称取一定量的混合体粉末在粉末压片机上压制成型,然后将坯体置于高温烧结炉中按照一定的烧成制度进行烧结,烧结温度为1 450、1 500、1 550 ℃烧结,烧结完毕后样品随炉冷却至室温即得到ZrSiO4陶瓷.

1.3 实验表征

采用阿基米德法测试ZrSiO4陶瓷的密度;通过日本理光D/MAX-IIIB型转靶粉末X-射线衍射(XRD)仪分析ZrSiO4陶瓷的物相组成,使用CuKα射线,角度范围20~80°,扫描速度为4(°)/min;采用扫描电镜(JSM-5610LV,QUANTA400)对其显微结构进行分析;采用(WDW-50微机控制保温材料试验机)三点弯曲法测试烧结样的抗折强度.

2 结果与讨论

2.1 陶瓷的体积密度分析

图1给出了ZrSiO4陶瓷的体积密度随CaO添加量的变化趋势.

图1 ZrSiO4陶瓷的体积密度随CaO添加量的变化Fig.1 The bulk density of zirconium silicate ceramic

从图1可以看出,烧结样的体积密度分布在3.90~4.20 g/cm3.1 450 ℃和1 500 ℃烧结试样的体积密度随CaO添加量改变有较小变化,1 550 ℃烧结试样密度则随着CaO添加量增大而明显减小.三个烧成温度下,1 450 ℃和1 500 ℃烧成的ZrSiO4陶瓷体积密度相差不大,都在4.15 g/cm3左右,而1 550 ℃下ZrSiO4陶瓷的体积密度则显著低于前两个温度的烧结样.

2.2 ZrSiO4陶瓷物相分析

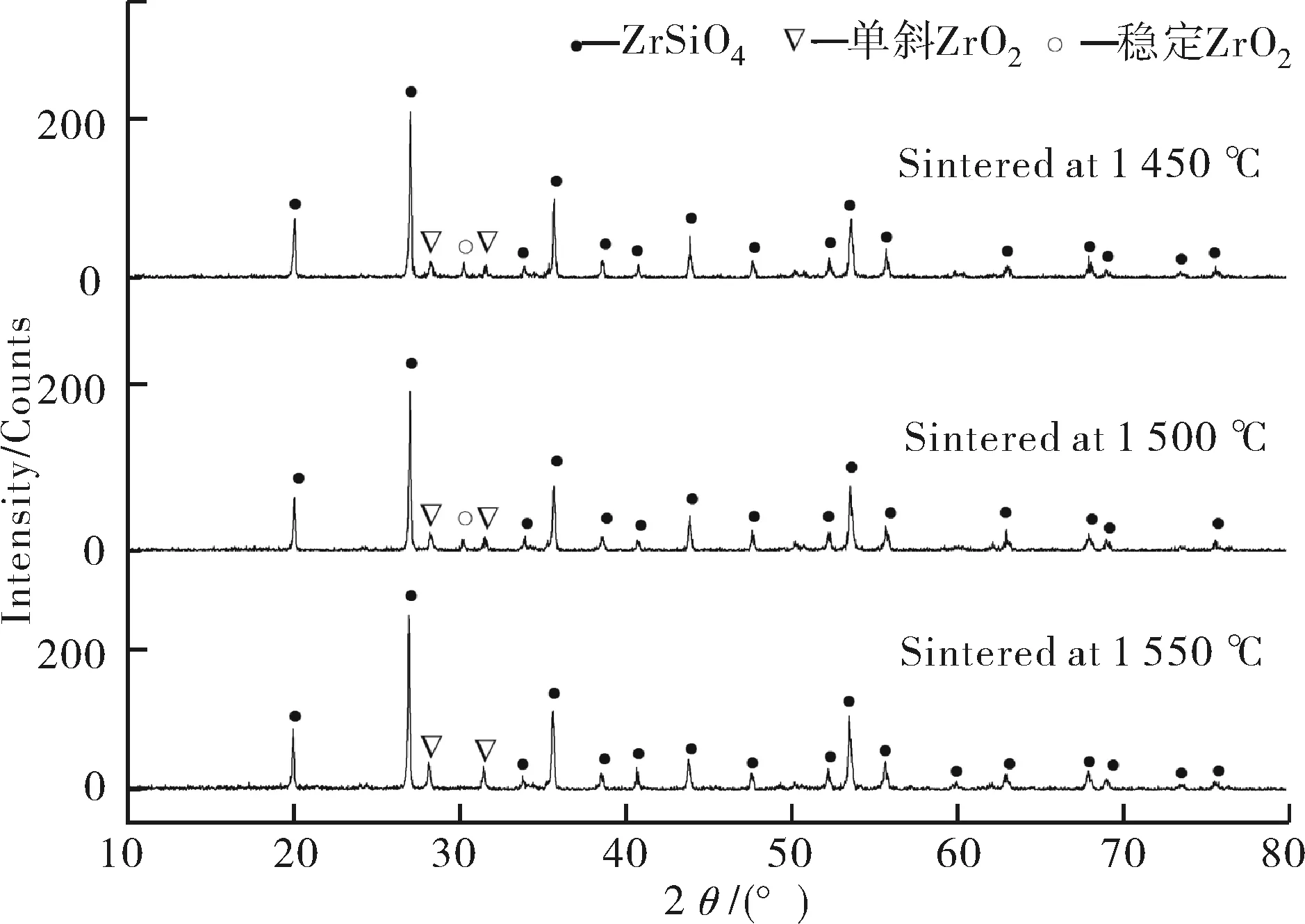

2.2.1 温度对烧结试样物相的影响 图2是添加质量分数为4%CaO的烧结样品随烧结温度变化的XRD图谱.由图2可以看出,对于添加CaO质量分数为4%的样品,样品的物相由ZrSiO4和单斜ZrO2及稳定ZrO2(四方相或立方相)组成,主物相为ZrSiO4;稳定ZrO2物相衍射峰强度随烧结温度的升高呈现逐渐减弱的趋势,单斜ZrO2物相的衍射峰强度随烧结温度的升高变化略有增加.

图2 质量分数4%CaO的ZrSiO4陶瓷XRD图谱Fig.2 Mass fraction 4% CaO XRD pattern of zirconium silicate ceramic

图3是添加质量分数为7%CaO的烧结样品随烧结温度变化的XRD图谱.由图3可以看出,对于添加质量分数为7%的样品,物相与4%添加量的试样基本一致,只是各物相衍射强度有所差异.随着温度的升高,单斜ZrO2物相的衍射峰强度明显增强,1 550 ℃烧结样品的稳定ZrO2的峰强相对于另外两个温度的峰强大幅度降低.

图3 质量分数7%CaO的ZrSiO4陶瓷XRD图谱Fig.3 Mass fraction 7% CaO XRD pattern of zirconium silicate ceramic

对比不同温度下的物相可以看出,在实验条件下,ZrSiO4均有分解,Ca2+半径与Zr4+相近,它在ZrO2中溶解度很大,可以和二氧化锆形成置换型固溶体,起到稳定ZrO2的作用,所以样品的XRD图谱中有单斜ZrO2相和稳定ZrO2相的衍射峰.CaO可以稳定部分的单斜ZrO2,我们可以在1 450 ℃和1 500 ℃衍射图上看到稳定ZrO2的峰;但是温度达到1 550 ℃,稳定ZrO2的峰变得很弱,这可能是较高烧结温度下,CaO与ZrSiO4分解出的SiO2形成硅酸盐矿物,从而使其对ZrO2的稳定作用减弱.

1 550 ℃下ZrSiO4陶瓷的体积密度显著低于前两个温度的烧结样的部分原因在于ZrO2的物相变化.ZrO2相变过程中伴随着体积效应,由稳定ZrO2转变为单斜ZrO2中体积会有所膨胀,相比1 450 ℃和1 500 ℃的烧结试样,1 550 ℃下烧结试样稳定ZrO2的峰非常弱,烧结样中稳定ZrO2的含量很低,也就是在相变过程中稳定ZrO2向单斜ZrO2转变的程度较大,体积膨胀较大,因此其体积密度较小.

2.2.2 CaO添加量对烧结试样物相的影响 图4是1 500 ℃烧结样品的XRD图谱.对比ZrSiO4原料的衍射图,由图中可以明显看出,添加CaO的所有样品都是由ZrSiO4和单斜ZrO2及少量的稳定ZrO2(四方相或立方相)组成,主物相为ZrSiO4;对于1 500 ℃烧结的样品,其单斜ZrO2的峰强均较弱,而且随着CaO添加量的增加,单斜ZrO2的峰强只是略有增加,而稳定ZrO2的峰强变化不明显.图5是1 550 ℃烧结样品的XRD图谱.由图5可以看出,对于1 550 ℃烧结的样品,其单斜ZrO2的峰强随着CaO添加量的增加而明显增强,稳定ZrO2的峰几乎难以观察到.

对比添加CaO的所有样品物相可知,在实验条件下,ZrSiO4均有分解,随着CaO添加量的增加,单斜和稳定ZrO2的峰强增强,这说明了CaO添加量的增加促使ZrSiO4分解.加入CaO的另一个作用是可以用CaO来稳定单斜ZrO2,从XRD图谱中明显可以看到稳定ZrO2的衍射峰.在1 450 ℃和1 500 ℃的图谱中,比较各个含量的CaO的加入量发现图谱并未有大的差异.在1 550 ℃的图谱中,随着CaO的加入量由质量分数4%增加到7%,可以明显看出单斜ZrO2的峰强在增大,而稳定ZrO2的衍射峰非常弱.

图4 1 500 ℃烧结样的XRD图谱Fig.4 XRD patterns of 1 500 ℃ sintered samples

图5 1 550 ℃烧结样的XRD图谱Fig.5 XRD patterns of 1 550 ℃ sintered samples

图5中的物相也可以解释1 550 ℃烧结试样密度随着CaO添加量增大而明显减小,CaO添加量从质量分数4%增加到7%,单斜ZrO2含量一直增加,稳定ZrO2含量一直减少到几乎没有.ZrO2相变过程中伴随着体积效应,1 550 ℃时随着CaO添加量的增加稳定ZrO2向单斜ZrO2的转变程度越来越大,体积膨胀也越来越大,所以体积密度随着CaO添加量的增加而减少.

以上分析表明,样品的主物相为ZrSiO4,还含有单斜ZrO2和微量稳定的ZrO2;对于同一CaO添加量的样品,单斜ZrO2的峰强随着烧结温度的改变基本保持不变,对于同一温度下烧结的不同CaO添加量的样品,其单斜ZrO2的峰强随着CaO添加量的增加而增加,但是稳定ZrO2的峰强变化不明显,CaO的添加促使ZrSiO4分解,并对分解出的单斜ZrO2有一定的稳定作用.

2.3 ZrSiO4陶瓷的显微结构

图6 硅酸锆陶瓷的表面SEM图像 Fig.6 SEM photographs of the zirconium silicate ceramic surface

如图6是烧结ZrSiO4陶瓷的表面SEM,从图中可以看出,烧结ZrSiO4陶瓷均有较多的气孔,是其密度较小、致密度较低的主要原因.晶粒大小不均匀,一些晶粒尺寸较大,这可能与物料研磨不均匀,成型压力不均匀导致的二次再结晶有关.其中1 550 ℃、7%CaO添加量的陶瓷试样晶粒较其他试样晶粒明显稍大,而且有很少量的纤维状针状的物相出现,可能是因为烧结温度高,且添加CaO量较多,CaO与SiO2在高温下形成的硅酸盐矿物有关.

ZrSiO4陶瓷的断面结构如图7.从图中可以看出明显的晶界,主要的断裂方式是沿晶断裂,晶粒的大小和晶粒间的连接程度对陶瓷的强度有重要的影响.1 450 ℃烧结试样的晶粒较小,晶粒间连接较紧密.

图7 样品断面的SEM图像 Fig.7 SEM photographs of the samples section

2.4 ZrSiO4陶瓷的抗折强度

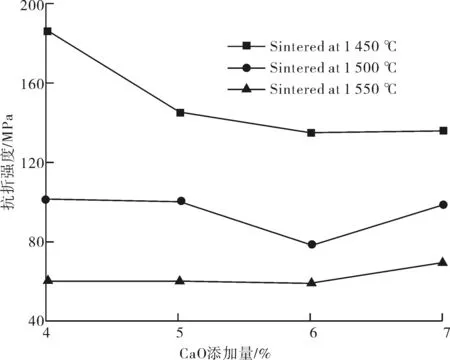

图8给出ZrSiO4陶瓷的抗折强度图.ZrSiO4陶瓷的抗折强度随着烧结温度的升高而明显减小,1 450℃时抗折强度最高,因为此时烧结样品的密度较大,比较致密.随温度升高,晶粒变大,但是烧结样品的致密度并没有增加,1 550 ℃烧结样品的致密度明显下降,这导致了ZrSiO4陶瓷抗折强度随温度升高而减少.ZrSiO4陶瓷的抗折强度随CaO添加量增多而先减少后增大,质量分数6%添加量的ZrSiO4陶瓷的抗折强度是最低的,这与烧结试样的致密度,及所含的气孔、裂纹的大小和数量有关.在1 450 ℃,质量分数4% CaO添加量时,ZrSiO4陶瓷的抗折强度最大,可达186.0 MPa.

图8 ZrSiO4陶瓷的抗折强度图Fig.8 The flexural strength of zirconium silicate ceramic

3 结 语

a.1 450 ℃和1 500 ℃下,ZrSiO4陶瓷较致密,CaO添加量的变化对密度影响较小,1 550 ℃时,ZrSiO4陶瓷致密性有所下降,密度随CaO添加量的增加而减小.

b.样品的主物相为ZrSiO4,还含有单斜ZrO2及微量稳定ZrO2(四方相或立方相).CaO的添加促使了ZrSiO4的分解和稳定ZrO2的生成.

c.ZrSiO4陶瓷的气孔较多是其密度小的主要原因,主要断裂方式为沿晶断裂.

d.同一CaO添加量,ZrSiO4陶瓷的抗折强度随烧结温度的升高而降低,同一烧成温度下,抗折强度随CaO添加量的增加变化不大.1 450 ℃,质量分数4% CaO添加量的ZrSiO4陶瓷的抗折强度最大,达到186.0 MPa.

致 谢

感谢湖北省教育厅及国家自然科学基金委员会的经费支持!

参考文献:

[1] Rendtorff N M,Garrido L B,Aglietti E F.Effect of the addition of mullite-zirconia to the thermal shock behavior of zircon materials[J].Materials Science and Engineering A,2008,498:208-215.

[2] Arno Kaiser,Markus Lobert.Thermal stability of zircon(ZrSiO4)EJ-I[J].Science Direct,2008,28:2199 -2211.

[3] 王广芹,陈常连,季家友,等. 硅酸锆陶瓷的制备与表征[J].武汉工程大学学报,2011,33(8)90-94.

WANG Guang-qin,CHEN Chang-lian,JI Jia-you,et,al. Preparation and characterization of zirconium silicate ceramic[J]. Journal of Wuhan Institute of Technology,2011,33(8)90-94.(in Chinese)

[4] 黄芯红,黄惠宁.硅酸锆在传统陶瓷中的应用现状及发展前景[J].佛山陶瓷,2010,20(1):4-8.

HUANG Xin-hong,HUANG Hui-ning. Zirconium silicate application situation in the traditional ceramic[J]. Foshan Ceramics,2010,20(1):4-8.(in Chinese)

[5] 王坚青. 硅酸锆粉体合成及其涂层制备的研究[D].杭州:浙江工业大学,2009.

WANG Jian-qing.A study on synthesis of ZrSiO4powder and preparation of ZrSiO4coating[D].Hangzhou:Zhejiang University of Technology,2009.(in Chinese)

[6] 耿可明,曲远方,徐延庆,等.锆英石材料烧结性能研究[J].稀有金属材料与工程,2008,37(增刊1):160-163.

GENG Ke-ming,QU Yuan-fang,XU Yan-qing,et al.Sintering properties of zircon refractories[J].Rare Metal Materials and Engineering,2008,37(Supplement 1):160-163.(in Chinese)

[7] 袁章福,罗敏,唐勇,等.锆英石热分解的实验研究[J].化工冶金,1995,16(3) :212-218.

YUAN Zhang-fu,LUO Min,TANG Yong,et al.Experimental studies on zircon thermal decomposition[J].Engineering Chemistry&Metallurgy,1995,16(3):212-218.(in Chinese)

[8] 赵世柯,黄校先,施鹰,等. 改善氧化锆陶瓷材料抗热震性的探讨[J].陶瓷学报,2000,21(1) :41-45.

ZHAO Shi-ke,HUANG Xiao-xian,SHI Ying,et al.Investigation on improvement of thermal shock resistance of zirconia ceramics[J].Journal of Ceramics,2000,21(1) :41-45.(in Chinese)

[9] Moya J S,Osendi M I.Microstructure and mechanical properties of mullite/ZrO2Composites [J].J Mater SCI,1984,19:09-14.

[10] Koyama T,Hayashi S,Yasumori A,et al.Microstructure and mechanical properties of mullite/zireonia composites prepared from alumina and zircon under various firing conditions[J].Journal of the European Ceramic Soeiery,1996,16:231-231.

[11] 孙静,黄传真,刘含莲,等.稳定氧化锆陶瓷的研究现状[J].机械工程材料,2005,29(8) :1-3.

SUN Jing,HUANG Chuan-zhen,LIU Han-lian,et al.A review on the stabilized zirconia ceramics doped with stabilizers[J].Materials for Mechanical Engineering,2005,29(8):1-3.(in Chinese)