逆向工程与快速成型在模具制造中的应用

2013-04-19吕彦梅

摘要:快速成型理论与技术是一种现代先进的制造技术,在一定程度上代表了模具设计与制造技术的发展方向。随着RP行业的迅速发展,快速成型技术在模具制造领域中的作用日趋重要。文章结合反求与快速成型技术特点,介绍逆向工程及快速成型在模具制造中的应用。

关键词:逆向工程;快速成型;模具制造;反求技术;三维扫描仪

中图分类号:TP202 文献标识码:A 文章编号:1009-2374(2013)05-0053-04

1 逆向工程

1.1 逆向工程及反求技术

逆向工程,又称反求工程(RE),是以先进产品设备实物、软件(图纸、程序、技术文件等)或影像(图片、照片等)作为研究对象,应用现代设计理论方法、生产工程学、材料学有关专业知识进行系统深入的分析和研究,探索掌握其关键技术,进而开发出同类的先进产品。

反求技术是利用电子仪器去收集物体表面的原始数据,之后再使用软件,计算出采集数据的空间坐标,并得到对应的颜色。扫描仪是对物体做全方位的扫描,然后整理数据、三维造型、格式转换、输出结果。整个操作过程,可以分为以下几个步骤:物体数据化:普遍采用三坐标测量机或光学三维扫描仪来采集物体表面的空间坐标值;从采集的数据中分析物体的几何特征:依据数据的属性,进行分割,再采用几何特征和识别方法来分析物体的设计及加工特征;物体三维模型重建:利用CAD软件,把分割后的三维数据做表面模型的拟合,得出实物的三维模型;检验、修正三维模型;加工、制造三维模型。

1.2 逆向工程流程

1.2.1 三维扫描:用三维扫描仪对实物进行高精度三维测量,得到三维点云数据,输出ASC及STL文件。

1.2.2 曲面重构:利用Geomagic、Imageware、Rapidform、Copycad等逆向软件和Catia、Pro/e、Ug等设计软件读入扫描数据,对其进行数据重构。

1.2.3 数控加工:用三维软件重构数据进行数控加工出成品。或快速成型加工:扫描仪得出STL数据直接进行快速成型加工。

1.3 三维反求设备发展现状

1.3.1 第一代反求设备:三坐标测量机。精度高、体积较大、采集速度慢、测量范围受机械行程限制、设备维护成本高。

1.3.2 第二代反求设备:激光扫描设备。投射线激光,采集速度慢、测量范围受机械行程限制、扫描死角多,测量数据无法编辑、无自动拼接测量数据。

1.3.3 第三代反求设备:白光光栅式三维扫描仪。具有便携、点距小、分辨率高、精度高、采集速度较快、对人体无害、标志点全自动拼接、硬件要求低等特点。

2 快速成型(Rapid Prototyping)

2.1 快速成形技术

快速成形技术(简称RP)是由CAD模型直接驱动的快速制造任意复杂形状三维物理实体的技术总称,是一种集CAD/CAM、CNC、激光、新材料等技术于一体的现代先进制造技术。该技术改变了传统的通过去除多余材料获得零件的方法,利用分层制造、逐层累加成型的原理,可自动、直接、精确、快速地将设计思想转变成具有一定功能的原形实物零件,制造速度、制造成本与零件的复杂程度基本无关,从而可对实物零件进行快速功能验证、市场评估、修改定型。用定型零件进行模具的快速制造,可以实现零件的批量生产。因此,采用该技术可大大地缩短新产品的研制开发周期,降低研制开发的成本。

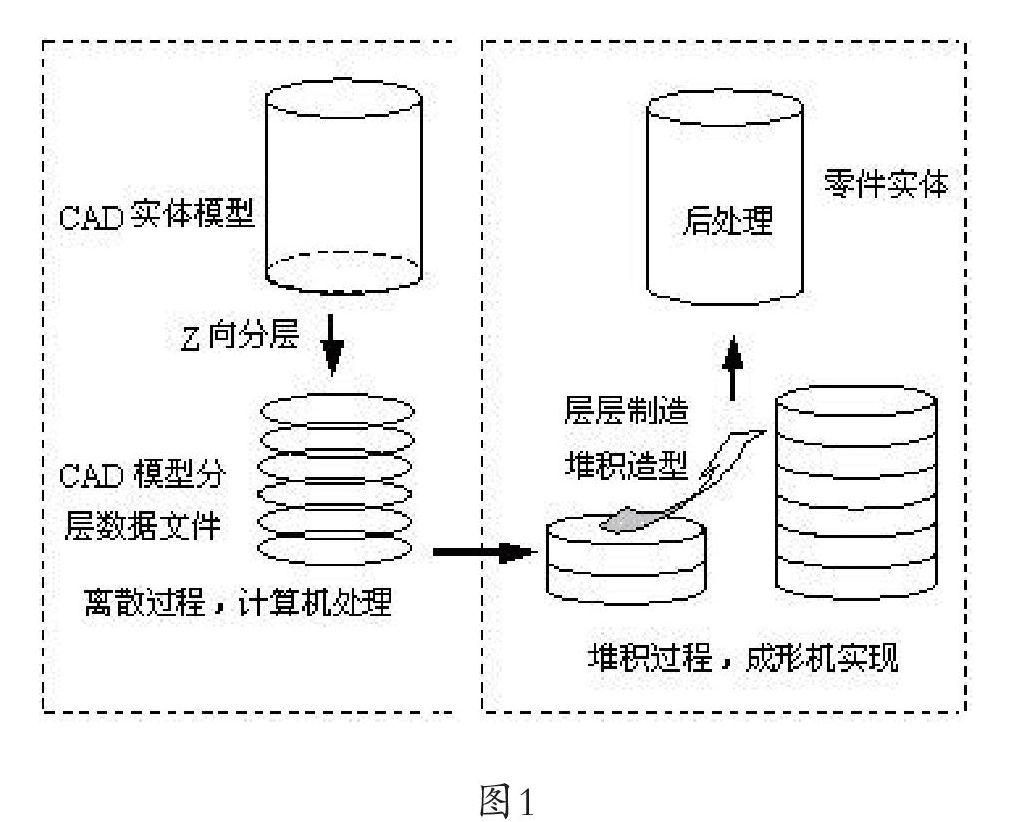

快速成型的基本过程是:首先设计出所需零件的计算机三维模型(数字模型、CAD模型);其次根据工艺要求,按照一定的规律将该模型离散为一系列有序的单元,通常在Z向将其按一定厚度进行离散(习惯称为分层),把原来的三维CAD模型变成一系列的层片;再次根据每个层片的轮廓信息,输入加工参数,自动生成数控代码;最后由成形系统成形一系列层片并自动将它们联接起来,得到一个三维物理实体,如图1所示:

2.2 快速成型技术的特点

2.2.1 快速性。通过STL格式文件,RPM系统几乎可以与所有的CAD造型系统无缝连接,从CAD模型到完成原型制作通常只需几小时到几十小时,大幅度缩短新产品的开发成本和周期。可减少产品开发成本30%~70%,减少开发时间50%,甚至更少。

2.2.2 高度柔性化。快速成型系统是真正的数字化制造系统,在整个制造过程,仅需改变CAD模型或反求数据结构模型,对成型设备进行适当的参数调整,即可在计算机的管理下制造出不同形状的零件或模型,特别适合新品开发或单件小批量

生产。

2.2.3 技术高度集成化。快速成型技术是计算机技术、数控技术、控制技术、激光技术、材料技术和机械工程等多项交叉学科的综合集成。它以离散/堆积为方法,在计算机和数控技术基础上,追求最大的柔性为目标。

2.2.4 设计制造一体化。一个显著特点是CAD/CAM一体化。由于采用了离散/堆积的分层制造工艺,能够很好地将CAD、CAM结合起来。

2.2.5 制造自由成型化。它可根据零件的形状,不受任何专用工具或模具的限制而自由成型,也不受零件任何复杂程度的限制,能够制造任何复杂形状与结构、不同材料复合的零件。RPM技术大大简化了工艺规程、工装设备、装配等过程,很容易实现由产品模型驱动的直接制造或称自由制造。

2.2.6 材料使用广泛性。金属、纸张、塑料、树脂、石蜡、陶瓷甚至纤维等材料在快速原型制造领域已有很好的应用。

2.3 快速成型主要工艺

RP技术结合了众多当代高新技术:计算机辅助设计、数控技术、激光技术、材料技术等,并将随着技术的更新而不断发展。自1986年出现至今,世界上已有大约20多种不同的成形方法和工艺,而且新方法和工艺不断地出现。目前已出现的RP技术的主要工艺有:SL工艺:光固化/立体光;FDM工艺:熔融沉积成形;SLS工艺:选择性激光烧结;LOM工艺:分层实体制造;3DP工艺:三维印刷;PCM工艺:无木模铸造。

3 逆向工程和快速成形在模具制造中的应用

RPM技术在模具制造方面的应用可分为RP原型间接快速制模和RP系统直接快速制模,主要用于制造注射类模具、冲压类模具和铸造类模具等,通过将精密铸造、中间软模过渡法以及金属喷涂、电火花加工、研磨等先进模具制造技术与快速成型制造相结合,就可以快速地制造出各种金属模具来。

3.1 间接快速制模技术

间接快速制模技术(IRT)是将快速成型技术与传统的成型技术有效地结合,实现模具的快速

制造。

间接快速制模技术通常以非金属材料为主(如纸、ABS工程塑料、蜡、尼龙、树脂等)。通常情况下,非金属成型无法直接作为模具使用,需要以RP原型作母模,通过各种工艺转换来制造金属模具。而间接制模一般可以使模具制造成本和周期下降一半,明显提高了生产效率。

间接制模工艺依据零件生产批量大小、模具材料和生产成本有下列几种:

3.1.1 硅胶模(SRM)。适用于单件或数十件以下的小批量零件的制造,硅胶模的寿命一般为10~80件。在制作时,将表面光整处理后的RP或其他产品原型置入成型用的框内,注入硅胶,等其固化后从原型分离即得到模具。其优点是成本低、周期短、形状限制小、复制精度高,具有良好的柔性和弹性,能够浇注出结构复杂、花纹精细、无拔模斜度以及具有深凹槽的塑料件。缺点是可供成型的树脂种类有限。

3.1.2 环氧树脂模具。环氧树脂模具采用环氧树脂作为模具基材,制作工艺与硅胶模类似。与传统注射模具相比,成本只有传统方法的几分之一,生产周期也大大减少,模具制造件数达到1000~5000件,可满足中小批量生产的需要。

3.1.3 金属冷喷涂模。以成型为母模,将低熔点金属充分雾化后以一定的速度喷射到样模表面,形成一层金属壳层(即模具型腔表面,其厚度可达2mm甚至更厚),然后用铝颗粒与树脂混合材料作为背衬物起支撑作用,将壳与成型分离,得到精密的金属模具和用快速成型直接加工模具。其特点是工艺简单、周期短、模具尺寸精度高、成

本低。

3.1.4 陶瓷型精密铸造法。以RP成型为母模,用特制的陶瓷浆料浇注成陶瓷铸型,制成模具。

(1)化学粘接陶瓷(CBC)浇注型腔。用快速成型系统制作纸质母模的成型,浇注硅胶模、环氧树脂、聚氨酯等软体材料,构成软模,移去成型,在软模中浇注化学粘接陶,在205℃下固化CBC型腔,并抛光型腔表面,加入浇注和冷却系统后便制成小批量(约300件)生产用模具。

(2)用陶瓷或石膏模浇注钢或铁型腔(型芯)。与上法相似,制作模具周期不超过4周,寿命较长,可生产250000个塑料制品。

3.2 直接快速制模技术(DRT)

对于单件小批量生产,模具的成本占有很大的比重,而修模占近1/3,因此小批量生产的成本较高。较好的解决方法就是采用快速成型直接制造模具,可在几天之内完成非常复杂的零部件模具的制造,而且越复杂越能显示其优越性。

基于LOM基础的金属板材堆积成型工艺。以LOM工艺为基础,直接采用金属片材为材料,通过激光切割、焊接或粘接金属片材成型金属零件。

基于SLS基础的金属粉末堆积成型工艺。该类工艺主要是采用激光烧结或粘接剂粘接金属粉末成型,典型代表是SLS工艺。

基于FDM基础的金属丝材熔融堆积工艺。首先将能用FDM成型的金属粉与粘接剂掺匀,然后挤压成具有足够弯曲度和粘接度的金属丝材供FDM设备成型使用。金属材料包括不锈钢、钨及碳化钨。

3.3 应用实例

3.3.1 模型验证:为减少模具投入风险,利用快速成形工艺,制作样板,通过实物功能验证,以保证产品设计的正确性。

3.3.2 翻模成型:利用快速成形制造样件,然后翻制模具,具有节省时间和费用的特点。

3.3.3 钻头模具制造:传统方式,制造钻头需要通过制作石墨模具加工,成本高;如果设计出错,就会完全报废;使用快速成形制作印模,浇注硅胶模,节省时间及成本。

4 结语

RE、RP、RT技术是产品快速设计与制造系统的核心技术,并行工程、虚拟技术、快速模具、反求工程、快速成型、网络相结合而组成的快速反应集成制造系统,将成为设计与制造新技术主要的发展方向。从以上论述可以看出,快速成型技术及以其为基础的快速模具技术在企业新产品的快速开发中有着重要的作用,它可以极大地缩短新产品的开发周期,降低开发成本,降低研发风险,对所有企业都是一个特别有效地研发平台,该项技术必将得到广阔的应用与发展。

参考文献

[1] 刘忠伟.先进制造技术[M].北京:国防工业出版社,2006.

[2] 黄宗南,洪跃.先进制造技术[M].上海:上海交通大学出版社,2010.

[3] 教材编写组.模塑工艺与模具结构[M].北京:中国劳动社会保障出版社,2011.

[4] 快速成型设备在模具行业中的应用[S].北京太尔时代有限公司培训课件,2012.

[5] 照相式三维扫描仪技术研讨会[S].北京太尔时代有限公司培训课件,2012.

作者简介:吕彦梅(1963-),女,辽宁抚顺人,鞍山技师学院高级讲师,研究方向:模具专业教学及教学管理。

(责任编辑:周 琼)