掺石灰改善湿软土路基填料的施工技术探讨

2013-04-19董柏富

董柏富

(富阳市交通运输局)

掺石灰改善湿软土路基填料的施工技术探讨

董柏富

(富阳市交通运输局)

1 引言

在多雨、地表常年潮湿、地下水位较高、水网发达等地段、地区的路基建筑施工中,常常遇到高含水率土料或过湿土料。当路基填筑料和基底含水率较高时,土料中自由水充沛,进行路基碾压的压实载荷大部分由空隙中的自由水承受,土粒有效应力减小,碾压不密实,强行压实会使土体破坏,达不到设计和规范要求的压实度。因此,在公路路基施工中,当采用湿软土填筑路基时,必须降低路基填料和基底土料的含水率,才能把基底和路基填筑、碾压密实,从而保证路基的稳定性和坚固性。石灰具有料源广、经济、性能好、适应性强、施工方便等优点,采用掺石灰改善湿软土路基填料的方法可以缩短工期,减少翻打次数,土粒容易粉碎,进行处治后的灰土如果降雨等使其含水率增加后,再次改善时的翻拌、晾晒也容易进行。

2 使用含水率高的土料进行路基填筑的主要问题

2.1 施工周期长,经济效益差

由于土质天然含水率大,与施工控制含水率差距大,夏季需晾晒5-6个晴天,春秋需6-8个晴天,才能达到施工要求。而在气候多雨,雨期长、降雨频繁,施工日少地区,靠晾晒降低含水率显然不行,有时还未碾压又下雨,只好再等,一层土往往要较长时间才能完成。施工周期长,机械台班也大大增加,无疑使工程造价提高。

2.2 施工难度大,存在的技术问题多

过湿黏土塑性指数大,土质颗粒细,裹水能力强。因此,当过湿黏土在含水率大时,土块很难破碎,太干时,粉碎碾压又成问题。旋耕机打不碎,压路机压不密,造成压实土有孔洞,压实度达不到要求。有的施工单位苛求低含水率依靠加大压实功达到压实度要求,但在日后使用过程中,会吸收更多的水分才能趋于稳定,造成吸水膨胀,干密度降低,引起工程质量隐患。压密成型的过湿黏土路基,表面极易失水干缩,形成干缩裂缝,一旦有雨水渗入,又会使压实成型的土路基达不到压实度要求,导致返工。

2.3 高液限土路基病害多

对于采用含水率高的高液限土填筑路基,常存在以下几种病害:

①龟裂:高液限土具有很高的塑性、亲水性和保水性,路基碾压成型后,干燥时随水分的散失土体将严重干缩龟裂,雨水可通过裂缝直接灌入土体深处,使土体深度膨胀湿软,从而丧失承载能力;

②坍塌:土体浸水时体积膨胀,当膨胀受到约束时土体内产生膨胀力,当超过上部载荷时,路基出现严重的崩解,造成局部坍塌;

③隆起:高液限水毛细作用强,在毛细水的作用下,土体体积膨胀向上隆起,引起路基破坏,并造成道路面层的损害。

3 掺石灰改善高含水填料的机理分析

3.1 掺石灰的主要作用

①吸水作用,由于生石灰的含水率都低于湿软土,也低于湿软土与石灰混合土料的最佳含水率,所以生石灰与湿软土混合后能吸收其中的部分水分,从而降低含水率。

②蒸发作用,生石灰在吸收水分后释放热量,促使混合土的水分蒸发,可进一步降低混合土料的含水率。

③离子交换作用,石灰在溶液中电离出的钙离子与土中的Na+、H+、K+等离子产生交换作用,减少了湿软土粒表面的吸附水膜厚度,使土粒相互之间更为接近,分子引力增加,许多个土粒聚合成小粒团,使土的塑性降低,受外来水的影响也减小,提高了水稳定性。

④碳酸化作用,Ca(OH)2+ CO2——CaCO3+H2O。碳酸钙是坚硬的结晶体,它和其他生成的复杂盐类把土胶结起来,使得土颗粒粗粒化。

⑤结晶作用,Ca(OH)2+ H2O——Ca(OH)2·nH2O;Ca(OH)2+ nH2O +SiO2——CaSiO3·(n+1)H2O。以上生成的石灰结晶网格和含水碳酸钙结晶都是胶凝物质,具有水硬性并能在固体和水两相环境下发生硬化,可减少土的渗透性,起到截断毛细管以阻断毛细水上升的作用。同时消耗掉一部分湿软土中的水分,也使得土颗粒粗粒化。

3.2 石灰掺量的理论计算

降低路基填料和基底含水率的石灰产量计算,应考虑石灰与土料和水产生物理化学反应消耗的水量,化学反应产生热量蒸发掉的水量,以及混合料的施工控制含水率与原素土的施工控制含水率不同产生的变化等。应用较多的计算方法如下:

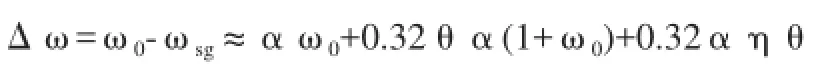

①基于石灰粉为干料,土为湿料,干湿掺拌降低土料的含水率,土料含水率降低量为:

②在氧化钙与水发生化学反应过程中,生石灰中有效的氧化钙将吸收土中的水分为:

③生石灰中游离氧化钙与水发生反应,生产Ca(OH)2,使固体成分增加。固体成分增加即为土中水分的减少量,即Δp2= Δω2。

④石灰在拌和、闷料过程中水分蒸发引起含水率变化。假设生石灰掺入湿软土中拌和至碾压期间水分蒸发量为Δω3,蒸发系数为η,则:Δω3= ηΔω2。

汇总以上四个因素,设湿软土中的水分为ω0,湿软土中的干土重为p0,则掺量为α的磨细生石灰引起的含水率下降可按下式计算:

其中,ωsg为石灰处治土的施工控制含水率。利用上式就可计算生石灰的掺入量,即:

由于蒸发系数、石灰化学反应程度等因素难以确定,上述计算只能作为初步估算,作为掺灰试验掺量的参考值,较为准确地确定掺灰量还需要通过室内和现场试验确定。

4 施工方法及质量控制

4.1 灰土含水率、压实遍数与压实度的关系

对黄土灰土的碾压试验。在同样的含水率下,压实遍数由1次增加到2次时土体干密度增加很大,此后则效果作用不大。这是因为在1次增加到2次时,不但提高了压实功能,同时压实1次后灰土毛细管形成,在与2次碾压间的空歇时间内土体中水分在毛细作用下运动,使水分均匀,增加了土体的可塑性,使得第2次压实效果显著。

4.2 掺石灰改善湿软路基基底的施工

①清除原地表,在路基纵面两侧挖好50cm×60cm的临时排水沟,或开挖临时排水井降低地下水位,进行晾晒;

②现场测定原状土天然含水率;

③翻耕:翻耕深度为20~30cm;

④粉碎土块:使用旋耕机反复粉碎,直至土质均匀,无明显土块为止;

⑤晾晒:根据天气情况,每天翻耕1~2遍进行晾晒,并及时检测含水率,当土的含水率降至适合掺灰时,马上进行掺灰改善;

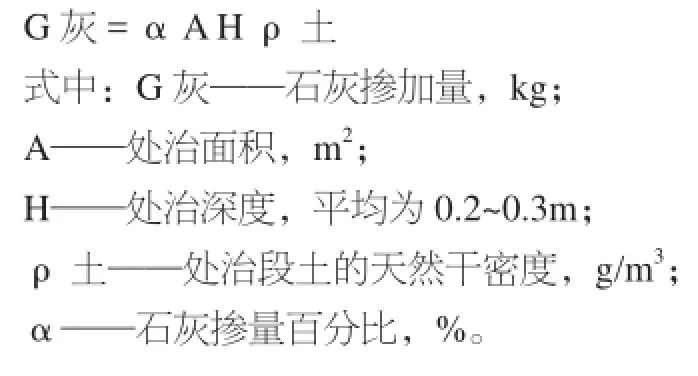

⑥摊铺外掺剂:外掺剂用量以干灰重与干土重之比计算,掺灰量用下式计算:

⑦翻拌:铺灰整平后,先用翻耕机翻一遍,然后用旋耕机翻拌,使土和石灰充分拌和均匀为止;

⑧压实:翻拌均匀后用推土机推平,压路机静压1遍使石灰和土紧密接触进行闷料,闷料过程中要根据天气情况随时测定含水率。当含水率接近施工控制含水率时,马上用翻耕机翻搅一遍,使表层灰土与里层含水率均匀一致,然后用压路机先静压2遍,再振动碾压3遍。

5 工程实例

成都北编组场位于成都市泰兴镇,站场路基土石方总量约500多万m3,其中填方约300多万m3,挖方约200多万m3。由于土方施工主要集中在站场内部,造成场地相对拥挤,加上成都雨水较多,路基填筑所用黏土含水率普遍较高。采取雨天遮盖、晴天晾晒的方式达到降低填土含水率的做法显然是既影响施工速度又缺乏经济效益的,因此需要对路基填筑所用的黏土进行改良,综合考虑下,决定采用掺石灰的方法改善湿软黏土。

为指导现场施工,首先进行了相关的室内试验,包括击实试验和无侧限强度试验。根据击实试验要求,对掺灰比例为0、3%、6%、10%和14%分别进行击实。对于无侧限强度试验,首先配制一定量的掺灰率为3%的土料作为试验参照,并记录器养护结果;其次依次配制掺灰率为6%、10%和14%土料进行试验。

掺加石灰后,混合土料的最大干密度在6%附近出现一个峰值,并且随着掺灰率的继续增加,最佳含水率随之降低,因此可初步确定掺灰率为6%左右。掺灰率为10%时,混合土料的含水率达到最大,而进一步增加石灰含量则并不能增加混合土料的强度。综合分析,当混合土料的含灰率为6%时,其有压膨胀率可降低到0,并且无侧限强度、水稳性和塑性等指标均符合工程要求。因此,确定施工控制含灰率为6%。

施工工序为:旋耕机将25cm的土破碎、整平,当天然含水率小于26%时,按松铺土长10m、宽10m划分网格撒铺石灰,按含灰率6%计算好需要的石灰量,把需要的石灰分为3次(每次掺拌1/3)掺拌,接着静压2遍,微振2遍,重振4~10遍,最后静压1遍。