SDS-900B型加弹机加工222 dtex/96 f并股高弹丝的探讨

2013-04-18顾晓玲

顾晓玲

(开平春晖股份有限公司涤纶二厂,广东开平 529300)

科研与实践

SDS-900B型加弹机加工222 dtex/96 f并股高弹丝的探讨

顾晓玲

(开平春晖股份有限公司涤纶二厂,广东开平 529300)

介绍SDS-900B型加弹机加工222 dtex/96 f并股高弹丝的技术改造和加工工艺。结果表明,通过改造加工丝道、操作手法、捻向、剪丝设备,采用适当的加工工艺:机速650~750 m/min、拉伸比为1.62~1.65、变形温度190~200℃、定型温度60℃、D/Y比1.48、定型超喂5.92,可纺出满足用户要求的涤纶高弹丝。

涤纶;并股;高弹丝;技术改造;加工工艺

涤纶因内部结构的特殊性,主要用于生产低弹丝。近年来,具有高弹性和良好回复性的弹力服用制品越来越受到消费者的青睐,一般使用锦纶高弹丝和氨纶丝作原料,生产成本较高,我厂使用生产涤纶低弹丝的SDS-900B型加弹机,成功地开发出涤纶并股高弹丝,该产品可取代锦纶或氨纶作保暖内衣的原料,既达到保暖效果,又降低了成本;或与之复合、交织用于制袜和生产弹力服用制品,外观手感良好。可见涤纶并股高弹丝产品有着较好的市场前景。我厂以自产涤纶POY为原料,在以生产常规低弹丝为主的SDS-900B型加弹机上采用特殊的加工工艺,开发生产了具有高卷缩率、高稳定性的222 dtex/96 f涤纶并股高弹丝,取得良好的经济效益。本文主要探讨使用SDS-900B型加弹机加工222 dtex/96 f并股高弹丝的技术改造和加工工艺。

1 试验设备及原料

1.1 试验设备

SDS-900B型加弹机,英国RIETER SCRAGG。

1.2 原料

本厂生产的177 dtex/48 f涤纶POY,其物理指标见表1。

表1 177 dtex/48 f涤纶POY物理指标

1.3 检测仪器

AE-N测长仪,常州纺织仪器厂;

USTERTENSORAPID 3强伸仪,瑞士乌斯特公司;

USTERTESTER 3条干仪,瑞士乌斯特公司;

卷曲仪,常州纺织仪器厂;

CD-50电脑喷射染色机,常州纺织仪器厂;

BSZ数字张力仪,开平百事通计算机工程有限公司;

YG982型标准光源箱,常州纺织仪器厂;

HC585D型织袜机,无锡市宏城纺织机械厂。

1.4 工艺流程

原丝经纱架→剪丝器→第一罗拉→第一热箱→冷却板→假捻器→第二罗拉→第二热箱→第三罗拉→探丝器→上油辊→(两锭单丝在此合并)卷装成形。

2结果与讨论

2.1 技术改造要点

2.1.1 加工丝路

由于SDS-900B型加弹机为单丝道机台,使用POSITORQ 2A型假捻器为1-7PU-1组装,POY加工纤度范围在70~300 dtex,如直接加工纤度222 dtex的品种,POY的纤度将达到350 dtex左右,超出了POSITORQ 2A型假捻器的加工能力,会造成加工张力过大、摩擦盘磨损严重等不良后果。因此,选用相邻两锭177 dtex的POY原丝经假捻变形后在卷绕前导丝器处将两根丝并成222 dtex的成品丝卷绕成形的方法,可以较好地减少设备磨损,提高加工质量。

2.1.2 生头操作方法

由于是单丝道机台并丝操作,所以生头时的丝路与单股加工时略有不同,在丝条经过假捻变形、定型、上油后,第1、第2锭位的丝合并后经原第1锭的丝路卷绕成形;第3、第4锭位的丝合并后经原第3锭的丝路卷绕成形;第5、第6锭位的丝并股后经原第6锭的丝路卷绕成形,如此类推。

2.1.3 捻向选择

并丝生产的产品是经过两个独立的假捻器变形后卷绕成形的。根据试验结果,两锭丝经捻向相同的假捻器假捻后,其并丝的抱合性较差,丝条易分开。而两锭丝经捻向相反的假捻器假捻后,其并丝由于丝条本身捻向相反,卷绕后易抱合,不易散开,抱合效果较好。因此机台单锭位号假捻器使用S捻,双锭位号假捻器使用Z捻,保证相邻两锭丝条经合并后可以很好地抱合在一起。

2.1.4 剪丝设备改造

机型原探丝器控制剪刀系统为一一控制,现改为并丝生产后,需更改探丝器控制剪刀系统,要求在并丝锭位里,任何一锭位断头后,两锭位的剪刀要同时动作,剪断丝条,防止单根丝卷绕而造成纤度异常。

2.2 工艺参数的选择

2.2.1 变形加工速度的选择

变形加工速度主要由产品的规格和特性来确定。一般认为,变形加工速度的变化影响丝条的加捻张力和在第一热箱的停留时间,从而对高弹丝的变形效果和卷缩性能产生影响。经过试验发现,随着速度增加,高弹丝的卷缩率和卷曲稳定率逐渐增加。这是由于加工速度的提高,使加捻张力上升,丝条与假捻盘接触压力增加,丝条打滑减少,假捻效果增强,最终高弹丝的卷缩率和卷曲稳定率得到提高,较高的加工速度有利于提高高弹丝的弹性。但丝条在第一热箱的停留时间缩短,对其受热和变形不利,而且在并丝加工中,成品丝是在热定型后才并丝卷绕的,高加工速度一方面易引起丝条运行不稳定,影响丝的合并效果,另一方面过高的速度会使毛丝增加[1]。因此,生产中加工速度一般定为650~750 m/min。

2.2.2 第一热箱温度HT1选择

第一热箱温度又称变形温度,变形温度使丝条受热处于塑化状态,通过假捻盘传递的转矩使纤维变形加弹。它对高弹丝的卷缩性能有影响,在180~225℃间,随着变形温度的升高,卷曲收缩率和卷曲稳定度上升,从而获得卷曲牢固的变形丝。而变形温度超过225℃然后急剧下降[1]。这是因为变形温度增加,则纤维塑性增加,纤维变形愈容易,蓬松度及弹性愈好。变形温度过低,又会导致分子活动减弱,丝的刚性增大,热定型性变差,使卷曲收缩率降低。但当温度接近或达到纤维的软化温度时,纤维的塑性太强,变形效果变差,卷缩率下降。同时变形温度过高,会增加毛丝、断头,会导致丝条黏连产生僵点、紧点。因此,较高的变形温度对于高弹丝的生产是有利的。生产中我们取190~200℃为宜。

2.2.3 第二热箱温度HT2选择

第二热箱温度又称热定型温度。丝条在第二热箱中进行热定型处理,消除纤维的内应力,促使部分能量高的链段解取向,达到纤维结构稳定的目的。

热定型温度是热定型的主要工艺参数,对纤维的卷缩率、卷曲稳定率和沸水收缩率的影响较大。实验表明,卷缩率、卷曲稳定率随着定型温度增加而降低。这是因为:温度越高,大分子链段热运动越快,有利于纤维内部结晶和应力松驰;涤纶高弹丝既要求有好的弹性,又要有良好的稳定性,在织物的染整等后处理过程中保持较小的收缩[1]。因此要合理选择参数,控制好高弹丝的卷缩率、卷曲稳定率。经反复实验,第二热箱温度取60℃最为适宜。

2.2.4 定型超喂的选择

定型超喂是加弹机的热定型工艺参数之一,同样对纤维的卷缩率、卷曲稳定率和沸水收缩率的影响较大,选择适当的定型超喂对高弹丝的弹性性能极为重要。实验表明,卷缩率、卷曲稳定率和沸水收缩率随着定型超喂的增加而降低。这是因为:定型超喂越大,张力越小,丝条越接近松驰状态,纤维收缩率越高,内应力松驰越彻底[2]。由于高弹丝对纤维弹性要求较高,因此定型超喂要适当降低,以保证在一定的张力下定型,从而使成品丝具有较高的卷曲和收缩率,使其织物有较丰满的手感。经实验论证,定型超喂取5.92可获得较理想的效果。

2.2.5 拉伸倍数的选择

拉伸倍数是POY后加工的一个重要工艺参数。随着拉伸倍数的增加,纤维的强度增加,伸度和沸水收缩率降低。这是由于大分子链取向度和结晶度增加的缘故。拉伸倍数的增加,加捻张力和解捻张力提高,加捻张力的捻丝分量增加,会导致较高的捻度,但由于张力的提高限制了纤维卷曲发展所需的迅速位移,纤维卷曲较细密,即卷缩率下降,而卷曲稳定率有所上升。若拉伸倍数较低,假捻则不充分,纤维黏连,变形效果差、纤维蓬松性差[1]。

拉伸是变形加工中的一个重要环节,主要影响产品的外观质量,对成品丝结构性能至关重要。生产中必须控制好拉伸工艺,经实验比较,生产中选定拉伸比为1.62~1.65,这样既保证高弹丝的外观质量,又确保高弹丝的高弹性。

2.2.6 D/Y的选择

D/Y是摩擦盘的表面速度与丝条离开假捻器的速度之比。D/Y比是决定丝条捻度的主要工艺参数,D/Y比增加,丝条捻度和卷缩率增加,可提高高弹丝的弹性,而D/Y比过高时,丝条受摩擦盘擦伤的倾向增大,易产生毛丝[2]。经过反复实验,我们认为D/Y比为1.48时,效果比较理想,既能保证假捻效果,又能保证染色性能,减少毛丝、断丝的产生。

2.2.7 摩擦盘材质及其个数的选择

在DTY后加工过程中,摩擦盘与丝条直接接触摩擦并施以丝条加捻力。因此摩擦盘的材质直接影响假捻的效果和丝条的强度。摩擦盘一般分为两类,一类为硬质刚性体,如全陶瓷盘和等离子喷涂陶瓷盘,另一类为软质弹性体,如聚氨酯摩擦盘。从摩擦盘的材质来看,陶瓷盘摩擦系数小,加工时易打滑,假捻效果不好,丝条强度偏低;而聚氨酯摩擦盘摩擦系数大,使得丝条在加捻时的加捻力矩M增大,假捻数高,假捻效果好,对变形丝强度损伤小,大大减少毛丝的产生[3]。与陶瓷盘相比较,经聚氨酯摩擦盘加工的丝条卷缩性能较高,卷缩率比陶瓷盘加工的丝条高8%~12%。

聚氨酯摩擦盘的个数影响假捻度变化。实践证明,摩擦盘数量增加,则假捻数量增加,丝条蓬松度增加。聚氨酯摩擦盘越多,保证对丝条施与的握持力,避免丝条打滑。一般来说,使用1-7-1的组合方式可以满足生产要求。

2.2.8 卷绕超喂的选择

卷绕超喂的大小主要是调节卷绕张力,从而调整丝锭的成型。由于高弹丝具有蓬松、高弹性的特点,其退绕性能稍差[4]。这要求锭位的卷绕张力大,即丝锭的卷装硬度必须比一般低弹丝高,丝的上油率也应稍高些。一方面可增加高弹丝单丝间的集束性,防止单丝相互缠绕,影响退绕性能;另一方面也可提高卷装密度,降低包装成本。生产中控制卷绕张力在30 ~35 cN,上油率在2.7%即可。

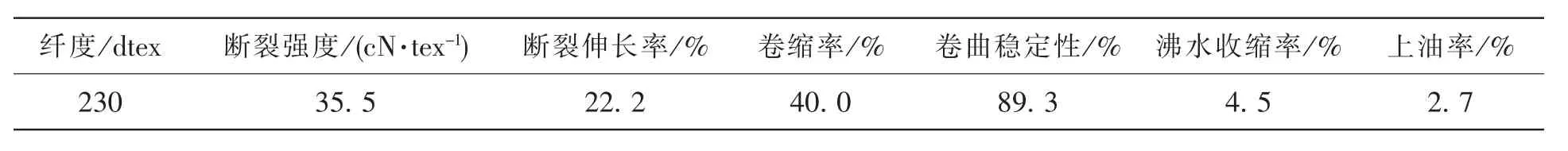

3 成品的质量指标

在生产实践中,通过选择合适的工艺加工生产222 dtex/96 f并股高弹丝,其成品物理指标能达到客户的要求。成品丝物理指标见表2。

表2 高弹丝物理指标

4 结论

(1)通过对SDS-900B型加弹机进行多项技术改造,在SDS-900B型加弹机可生产具有高卷缩率、高卷曲稳定率和尺寸稳定的涤纶并股高弹丝。

(2)加工速度、第一热箱温度、拉伸比及D/Y比对高弹丝质量影响较大。生产中要合理选择这些参数,才能保证成品有良好的弹性。

(3)第二热箱温度和定型超喂是主要热定型工艺参数,适当调节第二热箱温度和定型超喂,以达到较高的卷曲和收缩性能。生产中必须兼顾卷缩率、卷曲稳定率和沸水收缩率这三项指标,合理选择才能获得性能良好的高弹丝。

(4)生产高弹丝,宜选择质软的聚氨酯摩擦盘,采用1-7PU-1的摩擦盘组装可满足生产要求。

(5)高弹丝的卷装硬度和上油率应控制得高一点,以提高其退绕性能,降低包装成本。

[1]徐心华,李允成.涤纶长丝生产[M].北京:中国纺织出版社,1995.

[2]董纪震.合成纤维生产工艺学[M].北京:纺织工业出版社,1996.

[3]贝聿泷,徐炽.聚酯纤维手册[M].第二版.北京:中国纺织出版社,1995.

[4]姚穆,周锦芳,黄淑珍,等.纺织材料学[M].北京:纺织工业出版社,1990.

PROCESS OF 222 DTEX/96 F DOUBLE-FOLD YARNS’HIGH STRETCH YARNS BY SDS-900B MACHINE

GU Xiao-ling

(Kaiping Chunhui Co.,Ltd.,Kaiping 529300,China)

It mainly introduces the technical reconstruction and process of 222 dtex/96 f double-fold yarns’high stretch yarns by SDS-900B machine.The results show that through the transformation of Silk Road processing manual,twist and cut wire device,using appropriate process including machine speed 650-750 m/min,draw ratio 1.62-1.65,deformation temperature 190℃-200℃,setting temperature 60℃,D/Y 1.48,and heat-overfeed 5.92,the polyester high-stretch yarns which can meet the user requirements are spun.

polyester;double-fold yarn;high stretch yarn;technical reconstruction;processing technology

TQ342.21

B

10.3969/j.issn.1672-500x.2013.03.001

1672-500X(2013)03-0001-04

2013-07-02

顾晓玲(1977-),女,广东新兴人,纺织工程师,从事涤纶化纤生产质量管理和产品开发工作。