DSG变速器空载功率损失预测模型*

2013-04-18和言

杨 立 昆 李 和言 马 彪

(北京理工大学车辆传动国家重点实验室)

1 前言

功率损失是评价传动装置性能的重要指标,它直接影响传动装置的效率、燃油经济性和工作可靠性,所以有必要进行传动装置功率损失的预测和控制。同时,传动装置功率损失的组成很复杂,影响因素较多,通过对功率损失的研究,还可确定影响功率损失的因素,进而为减小功率损失提供有效途径。

Klaus等[1]从元件的角度对齿轮箱的功率损失进行了分类,认为整个齿轮箱的损失是各元件损失之和,同时通过试验分析了齿轮的功率损失;H.Xu等[2]建立了平行轴齿轮对的机械效率模型,并通过试验进行了验证;Changenet C等[3]通过热网络法对某6挡机械变速器的功率损失进行了研究,并建立了齿轮搅油损失的数学模型;杜明刚等[4]对综合传动的空载损失进行了研究,按传动链上的环节建立了功率损失的计算模型;王敬等[5]通过ANSYS对某变速器进行了稳态热分析,模型中涵盖了湿式换挡离合器的发热情况。由此可知,目前对于传动装置功率损失的研究主要有2种思路,一是将功率损失按元件进行划分,分别计算各元件的功率损失,通过将各损失项叠加获得传动装置总功率损失;二是按照功率损失产生的机理,如摩擦损失、粘性剪切损失、泄露损失和搅油损失等进行划分,并叠加各损失项得到总功率损失。

本文以某DSG变速器为研究对象,采用按元件分别计算的方法,对其空载状态下的功率损失进行研究与评估,并通过台架试验进行验证。

2 DSG变速器空载功率损失的组成分析

所研究的DSG变速器采用湿式离合器进行换挡,依靠齿轮泵为部分关键部件供应润滑油,通过多对齿轮的啮合实现动力传递。稳态时其功率损失主要包括换挡离合器的带排损失、齿轮的功率损失、齿轮泵的功率损失、轴承及密封元件的功率损失和液压油路的功率损失。其中液压油路的功率损失比其它部分小,可忽略不计。

齿轮的功率损失主要由啮合摩擦损失和搅油损失组成;轴承的功率损失主要包括机械摩擦损失和粘性摩擦损失。在空载时,功率损失主要与润滑油的密度和粘度、浸油深度及运行条件等有关;而在传递载荷时,功率损失主要与所传递的载荷、摩擦因数及接触面的滑动速度等有关[1,3]。因此,在分析DSG变速器空载状态的功率损失时,齿轮的功率损失仅包括搅油损失;轴承的功率损失仅包含粘性摩擦损失,因粘性摩擦损失所占比例很小,所以在分析中可忽略轴承功率损失的影响。通过上述分析,DSG变速器在空载时的功率损失主要包括湿式离合器的带排损失、齿轮的搅油损失和齿轮泵的功率损失。

3 功率损失的计算分析

3.1 湿式换挡离合器带排损失计算

所研究的DSG变速器共有5个湿式离合器,可实现6个挡位。因为该变速器无液力变矩器,同时在换挡过程中1个离合器分离、1个离合器接合,因此在换挡原理上与传统DSG变速器相似。该变速器通过2个离合器的接合实现某一挡位,同时有3个离合器处于分离状态,由于润滑油的剪切作用而产生较大的带排损失,这部分损失也是整个系统功率损失的主要组成部分。

目前,国内外对于湿式离合器带排损失的研究方法主要是试验和理论建模。理论建模主要是基于Navier-Stokes方程,即在一定的假设条件和边界条件下获得油膜压力沿径向分布的方程,进而求取有效的摩擦片半径[6,7]。本文研究的湿式离合器所用对偶钢片具有一定的碟形度,如图1所示。

通过对图1的分析可得摩擦副间的实际间隙h为:

式中,h0为摩擦副名义间隙;β为钢片碟形度;r为摩擦副半径,Ri≤r≤R0;Ri为摩擦副内径;R0为摩擦副外径。

考虑离合器主、被动部分均有转速的情况,由Navier-Stokes方程推导得到的油膜内、外径压差为:

式中,ρ为润滑油密度;u为润滑油动力粘度;Q为润滑油实际流量;Δω=ω1-ω2为离合器主、被动部分转速差;ω1为被动部分转速;ω2为主动部分转速,取转速较高一侧;Re为摩擦片等效外径,通过数值方法计算此值。

在某一挡位下,离合器主、被动部分同向旋转,根据其结构特点,主、被动部分之间存在确定的速比关系,即

式中,ic为离合器主、被动部分的速比。

从而单个摩擦副的带排转矩T为:

而多摩擦副的带排转矩可认为是单摩擦副带排转矩的线性叠加,则多摩擦副的带排损失Pi的计算式为:

式中,n为离合器的摩擦副数。

由于在每一挡位下均有3个离合器产生带排损失,则总带排损失Pdrag为:

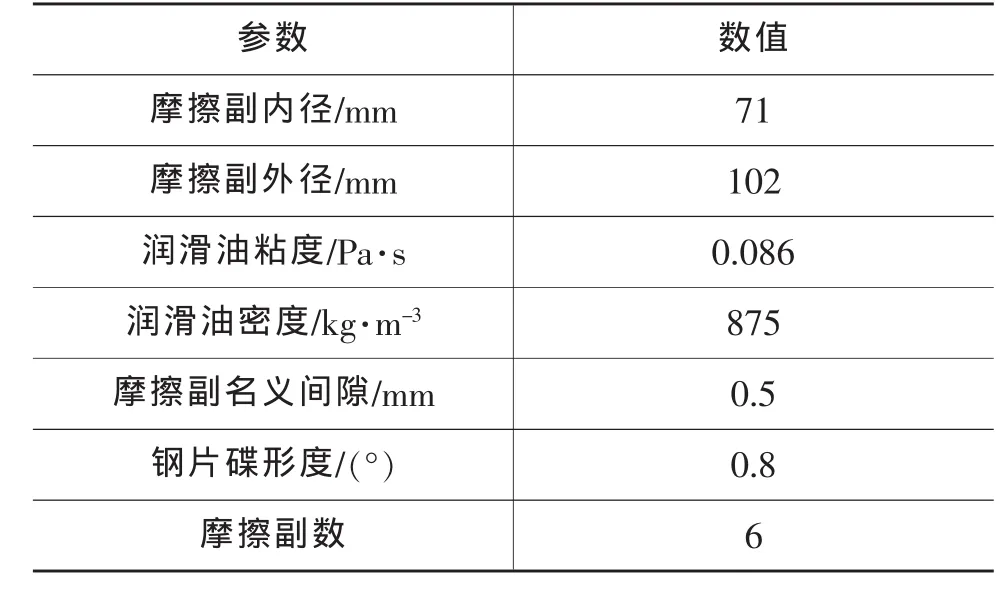

由试验测得的润滑油温为40℃,相应的带排损失计算参数如表1所列。

表1 带排损失计算参数

根据表1计算所得各挡位带排损失如图2所示。由图2可看出,从1挡到6挡带排损失逐渐增大,且最大值增加了约7.5 kW。同时随转速增加,带排损失增大,说明离合器润滑油流量供应充分,尚未出现油膜收缩。

3.2 搅油损失计算

目前,对于搅油损失的评估是通过试验的方法拟合出计算模型,但所得模型通用性较差,仅适用于试验对象,很难推广到其它齿轮机构上[8]。Changenet C等[3]对不同齿轮形式、不同油品和不同运行条件下的搅油功率损失进行了试验研究,并基于量纲分析和π定理的方法对试验数据进行总结,归纳出一种通用性强的搅油功率损失模型:

式中,Cm为搅油损失系数;Tchurn为搅油损失转矩;ω为齿轮转速;Am为齿轮浸油表面积;Rp为齿轮节圆半径。

通过试验拟合出的搅油损失系数为:

式中,hs为浸油深度;Dp为齿轮节圆直径;V0为润滑油体积;Fr为弗劳德数;Re为雷诺数;b为轮齿宽度;为临界雷诺数;v为润滑油运动粘度。

当 R ec为 6 000~9 000 时,可采用式(8)中任一式计算Cm。

通过以上各式可求解出齿轮搅油的转矩损失,则其功率损失为:

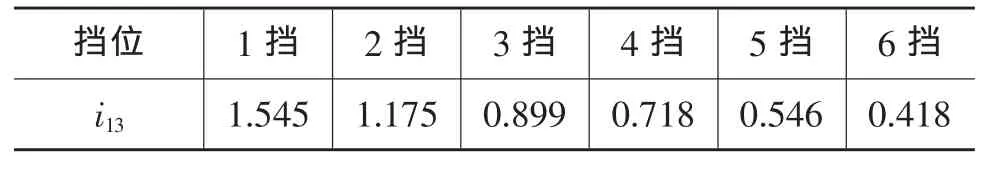

对于所研究的DSG变速器,其6个常用挡位的一轴、三轴之间传动比i13如表2所列,由此可确定相应的齿轮转速。通过计算可知,Rec基本保持在9 000以下,所以采用式(8)中的第1个公式即可计算Cm。但因式(8)中的hs为静态浸油深度,而在齿轮旋转过程中因轮齿的搅动作用,部分润滑油会被带离箱底而飞溅到箱壁或其它元件上,从而引起液面下降,而液面的下降趋势与齿轮转速密切相关,在一定范围内,转速越高液面下降幅值越大,所以需对式(8)中 Rec<6 000时进行修正,以体现动态液面的影响。

表2 不同挡位时一轴与三轴之间的传动比

根据文献[9]的试验数据对式(8)进行了修正,主要是对弗劳德数的幂数进行修正,这样的修正能反映出采用静态液面计算时的动态液面的影响,同时能够体现液面与转速的关系。修正后公式为:

当试验注油量为13 L时,静态时有3个齿轮处于浸油状态,但其中1个齿轮的浸油深度较小,约为10 mm,当转速较高时由于液面的下降,该齿轮不再搅油。各挡位下计算所得的搅油功率损失如图3所示。由图3可看出,由于引入动态液面的影响,随挡位的增大,搅油损失的变化并不明显。

3.3 齿轮泵功率损失计算

齿轮泵的功率损失常用其效率衡量,其效率主要由容积效率和机械效率组成。文献[10]曾总结出包括齿轮泵在内的液压泵效率的精确公式:

式中,Cs为漏损系数;Cd为粘阻系数;Cf为与泵结构相关的参数;p为泵的出口压力;np为泵的输入转速。

但是在实际中,因Cs、Cd、Cf这3项系数很难获得,所以式(11)难以得到实际应用。

根据厂家提供的齿轮泵工作性能曲线,可获得齿轮泵的容积效率,而其机械效率可认为是1对外啮合齿轮的传动效率,则其功率损失为:

式中,Ppi为齿轮泵的输入功率;ηp为齿轮泵总效率。

所研究的DSG变速器包括前泵和补油泵2个齿轮泵,所以泵的总损失等于二者损失之和。

3.4 DSG变速器空载状态的总功率损失

基于对以上各损失项的分析,通过将各损失项相加可得DSG变速器空载状态的总功率损失P为:

4 试验结果分析

为确定DSG变速器的实际功率损失情况,搭建了相关的DSG变速器试验台。该试验台包括驱动电机、转速转矩传感器、加载系统及试验数据采集系统等,具体布置如图4所示。

对于空载时的功率损失情况,逐一进行各挡相关试验,由于空载时被试件输出端无载荷,所以通过采集其输入端的转速和转矩即可获得空载时的功率损失。为使计算结果更准确,试验中同时监测变速器油温。因为整个过程中无载荷传递且时间较短,所以润滑油温度上升较慢,在整个试验过程中基本维持在40℃。将试验测试数据与计算结果进行对比,选择1挡、4挡和6挡进行比较,如图5所示。

由图5可看出,计算模型的预测值与试验数据不仅在趋势上有较好的一致性,而且在考虑其它因素的影响时,二者之间的数值误差约为10%,说明计算模型的准确度较高,应用该模型预测变速器空载损失具有一定的可信度。

将计算得到的各挡各功率损失项进行统计平均,可得到各部分损失所占变速器总损失的比例关系,如图6所示。由图6可看出,离合器带排损失所占比例最大,这是因为每一挡位下都有3个离合器产生带排损失,而每个离合器的摩擦副数也较多,产生的带排损失自然较大。此外,搅油损失所占比例也较大。通过前述分析可知,这2项损失均与润滑油粘性密切相关,可见润滑油粘性是影响变速器空载损失的重要因素。

5 基于润滑油粘性的空载损失改善途径

从以上分析可知,因润滑油粘性引起的损失是变速器的主要功率损失来源,所以从该角度改善空载损失。通过前述对摩擦副间油膜压力分布和摩擦副等效外径的分析可知,当离合器主、被动部分转速差达到某一值时,油膜产生边缘收缩作用,摩擦副不再处于全油膜润滑状态,实际作用外径会减小。但是在试验条件下,润滑油流量充足,油膜尚未出现收缩,摩擦副等效外径等于摩擦副实际外径,带排损失不断增大。当减小离合器的润滑油供应时,随主、被动部分转速差的增加,摩擦副间隙中实际油膜面积减小,等效外径逐渐减小,带排损失也会随之下降。取单个离合器润滑油流量为8 L/min,以1挡为例,其带排损失情况如图7所示。

从图7可看出,在变速器输入转速小于1 700 r/min时,带排损失变化情况与图2一致。但转速大于1 700 r/min时,随转速增加,带排损失下降,而且下降幅值较大。所以适当减小润滑油流量可减小因粘性剪切引起的离合器带排损失。同时,随供应流量的减小,可选择排量更小的齿轮泵,这也可减小齿轮泵因润滑油粘性作用带来的损失。因此,从润滑油粘性的角度发掘改善空载损失的方法是一种有效途径。

6 结束语

a. 建立了多离合器、多摩擦副、碟形钢片及主动与被动部分均有转速时的离合器带排损失模型。在所计算的转速范围内,各挡位的带排损失均随转速的增加而增大。

b.分析并计算了各挡位下的齿轮搅油功率损失,并从动态液面的角度对计算模型进行了修正。研究发现,相邻挡位之间的搅油损失变化不明显。

c. 将功率损失计算模型的预测值与试验数据进行了对比,二者具有较好的一致性,并通过统计平均发现因润滑油粘性引起的损失是DSG变速器的主要损失成分,应从该角度提出减小空载损失的途径。

1 Klaus Michaelis, Bernd-Robert Hohn,Michael Hinterstoiber.Influence factors on gearbox power loss.Industrial Lubrication and Tribology, 63(1):46~55.

2 Xu H, Kahraman A, Anderson N E,et al.Prediction of Mechanical Efficiency of Parallel-Axis Gear Pairs.Journal of Mechanical Design, 2007(129):58~68.

3 Changenet C, Oviedo Marlot X, Velex P.Power Loss Predictions in Geared Transmissions Using Thermal Networks-Applications to a Six-Speed Manual Gearbox.Journal of Mechanical Design,2006, 128:618~623.

4 杜明刚,张立群.综合传动装置空载功率损失研究.车辆与动力技术,2004(1):27~33.

5 王敬,邵朋礼,魏来生,等.车辆传动系统热平衡计算与仿真研究.工程设计学报,2003,10(6):315~320.

6 Chinar R Aphale, Jinhyun Cho, William W.Schultz et al.Modeling and Parametric Study of Torque in Open Clutch Plates.Journal of Tribology, 2006(128):422~430.

7 Yiqing Yuan, Eysion A L iu, James Hill, et al.An Improved Hydrodyna-mic Model for Open Wet Transmission Clutches.Journal of Fluid Engineering, 2007 (129):333~337.

8 Bones,R J.Churning Losses of Discs and Gears Running Partially Submerged in Oil.Proc.ASME Int.Power Trans.Gearing Conf, 1989(1):355~359.

9 阚振广,车辆综合传动装置发热机理和热分析:[学位论文].北京:北京理工大学,2003.

10 刘修骥,车辆传动系统分析.北京:国防工业出版社,1998.