发动机曲轴轴颈中鼓度磨削的研究

2013-04-16李小新李新文

李小新,李新文

(1.襄樊福达东康曲轴有限公司,襄阳441004 2.中国人民解放军驻东风公司军代室,十堰442000)

在内燃机的运转过程中,曲轴轴颈与轴瓦之间的配合间隙影响润滑油膜的形成,而通过曲轴轴颈中鼓度可降低曲轴轴瓦两侧的边载负荷,有利于轴瓦两侧润滑油膜厚度的形成及保持,避免内燃机滑动轴承过早的侧边磨损失效,提升发动机可靠性。曲轴轴颈中鼓度即轴颈中间截面直径分别减去轴颈两侧截面直径,所得差值求和后再平均,一般大马力柴油发动机曲轴轴颈中鼓度要求为1~5μm。

1 曲轴轴颈中鼓度磨削的主要方法

根据机床结构、磨削技术和数控技术的差异,现阶段曲轴轴颈中鼓度磨削主要有成型切入式磨削法和成型切点跟踪式磨削法。

1.1 成型切入式磨削法

传统曲轴磨削方法由两道工序完成,在曲轴主轴颈磨床上,以曲轴中心孔定位,以主轴颈中心连线为回转中心加工主轴颈;在曲轴连杆颈磨床上,以调偏心法磨削连杆颈,即以主轴颈定位,以被加工连杆颈的轴心线为回转中心加工连杆颈。机床装配砂轮磨料为棕刚玉、白刚玉或棕白玉混等普通砂轮,成型切入式磨削工艺为满足轴颈中鼓度要求,砂轮宽度与被磨削轴颈最终档宽一致,机床修整器通过走仿形或数控轨迹在成型砂轮外径上修整出一定的中凹量,砂轮宽度与所磨削轴颈最终档宽一致,采用切入式磨削。由于曲轴连杆颈磨床要用到偏心装夹、曲拐分度,需增加加工工艺面或工艺孔等辅助工序作为曲拐分度的基准。该磨削工艺所用机床工装结构复杂、加工效率低、加工机床或工序多、换型调整时间长,已有被逐步淘汰的趋势。

1.2 成型切点跟踪式磨削法

随着磨削技术和数控技术的发展而出现的一种新型工序集中式的曲轴类零件的磨削加工方法,切点跟踪磨削也称曲轴连续轨迹数控磨削,其磨削主轴颈的方式同普通外圆磨削,磨削连杆颈的实现方式是采用计算机数控(CNC)技术,根据建立的连杆轴颈磨削运动的数学模型,控制砂轮的横向进给(X轴)和工件回转(C轴),见图1。切点跟踪磨削工艺要求砂轮始终能与工件连杆切点接触,保持磨粒形状,普通磨料砂轮很难在跟踪运动和承受挤压的情况下保持磨料颗粒完整且砂轮不破碎。最新型的CBN磨料砂轮能很好的满足这个要求,保证连杆颈的磨削尺寸精度和表面质量。成型切点跟踪式磨削法为满足轴颈中鼓度要求,CBN砂轮宽度与被磨削轴颈最终档宽一致,类似普通砂轮修整方式,在成型CBN砂轮外径上修整出一定中凹量,采用切入式磨削。CBN砂轮保持磨料颗粒形状能力很高,可以很好的保持轴颈中鼓度要求,但是CBN砂轮采购成本很高,在实际使用过程中因为工艺的不足,如CBN砂轮在进刀时会造成侧面和圆角受力过大,一方面曲轴容易产生磨削裂纹,另一方面曲轴端面和圆角区域容易起台,此时只能通过砂轮修整解决问题,CBN砂轮的修整次数增多,造成CBN砂轮正常使用寿命的降低,降低了CBN砂轮的性价比,影响成型切点跟踪式磨削法的使用和推广。

2 矢量切点跟踪式磨削法

由于成型切入式磨削法所用机床工装结构复杂、加工效率低;而成型切点跟踪式磨削法所用成型CBN砂轮使用成本高;在切点跟踪式磨削法的基础上,国外提出了一种新的曲轴轴颈磨削法,即矢量切点跟踪式磨削法,而运用该磨削方法磨削轴颈中鼓度在国内曲轴制造厂家还没有案例。

矢量切点跟踪式磨削法与成型切点跟踪式磨削法的数学模型相似,主要差别表现为砂轮在做X轴的跟踪进给,同时还在进行Z轴方向的进给(如图2)。CBN砂轮宽度小于被磨削轴颈最终挡宽,CBN砂轮可设计成同时适用主轴颈和连杆颈磨削,曲轴一次装夹完成主轴颈和连杆颈的磨削加工,实现CBN砂轮的通用性,提高磨削效率和磨削质量。CBN砂轮采用矢量进给方式,避免直接切入进给时侧面和圆角受力挤压,降低CBN砂轮使用成本。

2.1 磨削原理

矢量切点跟踪式磨削法,CBN砂轮磨削轴颈采用矢量进给方式,解决砂轮宽度与被磨削轴颈最终挡宽不一致问题。通过CBN砂轮磨削轴颈左侧和右侧时,砂轮线速度调整,实现中鼓度磨削。其中鼓度磨削原理主要基于砂轮高速旋转产生离心力,离心力作用在砂轮基体上产生微量形变,通过砂轮基体微量形变反应在砂轮外径上实现中鼓度磨削。为实现砂轮基体形变,将砂轮基体结构进行改进 (见图3),当CBN砂轮高速旋转线速度达到60 m/s以上,砂轮基体受离心力产生微量形变,以CBN砂轮修整时线速度为基准,提高砂轮线速度,砂轮基体产生向外的线性趋势微量形变;降低砂轮线速度,砂轮基体产生向内的线性趋势微量形变(见图4)。

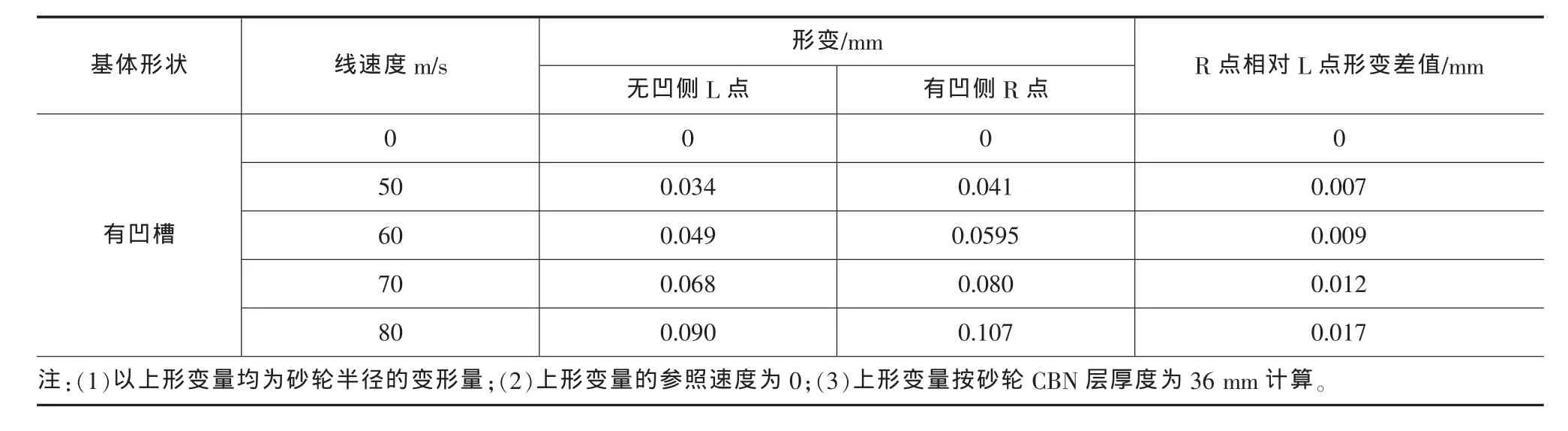

以砂轮型号为M100311的陶瓷CBN砂轮为例(见图5),其基体材料为调质处理的40Cr,运用有限元分析和Pro/E等理论工具,对基体进行应力和形变分布情况的模拟仿真计算,得出砂轮基体在不同的线速度下两侧外圆的最大形变量(见表1)。

2.2 磨削控制

以LT2双砂轮架CNC磨床为例,两片陶瓷CBN砂轮对称排列(见图6),通过砂轮基体微量形变实现曲轴轴颈中鼓度的磨削。

磨削轴颈中鼓度在精磨阶段通过线速度调整完成,分三个步骤。以右侧CBN砂轮磨削为例:1)以基准线速度矢量进给磨削曲轴轴颈左侧,进给到尺寸后砂轮退回;2)以基准线速度矢量进给磨削曲轴轴颈右侧,进给到尺寸后砂轮暂不退回;3)接第二步骤,砂轮线速度在基准线速度的基础上降低并迅速完成从右侧到左侧的横扫(见图7)。左侧CBN砂轮磨削与右侧类似,需要注意砂轮从右到左横扫时,砂轮线速度在基准线速度的基础上升高。

表1 M100311型CBN砂轮左、右侧外圆在不同线速度下的最大形变量

依照上述磨削控制步骤,磨削后可以得到平直的“∧”中鼓度图形,通过优化CBN砂轮磨削第三步横扫轨迹,将上述中鼓度形状修形为过渡圆滑的“⌒”中鼓度图形(见图 8)。

2.3 磨削验证

以某商用车的发动机曲轴为例,磨削工装样件30件,通过ADCOLE曲轴凸轮轴测量机检测,检测报告直线度图形符合曲轴图纸中鼓度要求 (见图9),中鼓度数据报告在2.5μm左右,符合要求。根据M100311型陶瓷CBN砂轮及LT2机床特性,当砂轮线速度在±10 m/s范围内调整时,可满足0~3μm的中鼓度磨削要求。

3 结束语

矢量切点跟踪式磨削法,不依靠修整砂轮形状磨削出中鼓度,创新出一种通过CBN砂轮基体结构修改,调整砂轮线速度,使用砂轮在不同线速度下的微量形变完成曲轴轴颈中鼓度磨削,将该理论应用于实际磨削,最终试磨获得成功。

[1]俞红祥,张 昱,潘旭华,等.曲轴新型非圆随动磨削运动模型的研究[J].机械工程学报,2011,39(2):66-73.

[2]帅志宏.内燃机滑动轴承失效的全分析[J].润滑与密封LUBRICATIONENGINEERING,2007,32(2):189-190.

[3]罗宁,黄红武,宓海青,等.CBN砂轮高速磨削磨削力分力比实验研究[J].厦门理工学院学报,2007,15(3):22-26.

[4]曹坚,罗伟文,梁艳娟,苏勇,黄斌斌,等.陶瓷结合剂CBN砂轮磨削工艺的试验研究 [J].大众科技,2009,6:150-151.

[5]于建波,慈惟红,等.CBN砂轮磨削曲轴技术的突破[J].汽车制造业,2007,22:46-48.

[6]刘鸿文.材料力学(第四版)[M].北京:高等教育出版社2004.1.