整车动力性经济性匹配优化设计方法

2013-09-18王华秀杨兴明

王华秀,徐 勇,杨兴明

(东风汽车股份有限公司 商品研发院,武汉 430056)

整车动力性是用户关注的重要整车性能,在整车匹配中,为了达到好的动力性,常常要牺牲整车经济性。由于能源紧缺,汽车的燃油经济性越来越被重视。在整车已确定使用某款发动机的情况下,发动机外特性和燃油消耗特性已基本确定,如果整车匹配不好,会使整车在获得良好动力性时,经济性不好,在经济性好时,动力性又不足。如何在整车动力性满足设计要求的前提下获得良好的经济性是整车匹配的关键。

传统的整车匹配中是先有发动机变速箱,再进行整车匹配计算,这种匹配方法由于是整车去适应发动机,一般只能满足整车主要目标性能(如最高车速、最大动力性因素、百公里加速时间),而不能兼顾次要性能要求(如10 s起步加速性能、坡道起步性能);随着发动机技术的发展,可根据整车需要提出发动机外特性目标和变速箱速比范围,由整车适应发动机变为发动机适应整车性能要求,由逆向匹配变为正向匹配,使整车匹配达到最优。

整车匹配是一个反复优化计算与发动机变速箱供应商反复交流修改特性参数的过程。如何根据整车目标提出最优的发动机特性参数、传动系速比、变速箱参数,是整车匹配优化中需回答的问题。本文以某种轻型客车为例,阐述六挡变速箱总成的匹配优化设计方法。

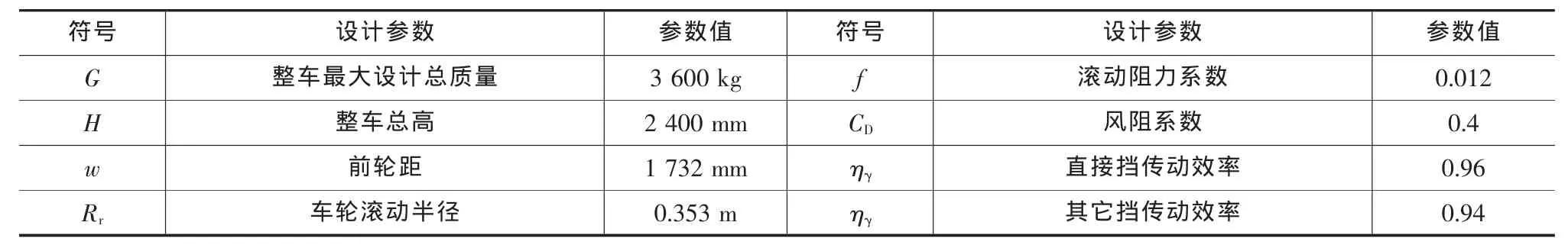

1 整车参数及名词述语、符号说明

本文中涉及的整车参数、名词述语及数学符号说明见表1和表2。

2 整车动力性、经济性目标

整车性能目标是在车型商品定义阶段根据市场需求确定的,只有达到该性能目标整车才有市场竞争力,高出该性能目标太多不仅没有意义,还会使整车开发成本和实物成本增加,从而失去市场竞争力。假定某车型客车整车动力性经济性目标见表3。

表1 整车设计参数

表2 计算公式中的符号说明

表3 整车动力性、经济性目标

3 发动机变速箱等参数优化设计

3.1 发动机功率确定

根据功率平衡原理,计算满足整车最高车速要求的发动机净功率。通过计算,总重G=3 600 kg、最高车速Vmax=140~150 km/h车型的最小功率Pmin范围为94~112 kW。根据此功率范围,在可选的发动机总成中,确定使用某一种发动机,发动机参数如下。

最大功率/转速:100 kW/3 600 r/min

最大扭矩/转速:300 N·m/1 800~3 000 r/min

发动机万有特性见图1。按该发动机的原始参数,经匹配计算,一挡传动系总速比需大于20才能满足整车低速动力性要求。通过供应商调查,没有合适的总速比大于20的横置变速箱资源。为了提高整车低速动力性,采用更换增压器、调整发动机喷油量等方法,提升发动机低速扭矩。扭矩提升前后的发动机外特性见图2。

3.2 变速箱速比确定

3.2.1 一挡变速箱速比确定

在发动机确定的情况下,发动机的扭矩特性已基本确定,一挡速比的大小决定了整车的爬坡性能和坡道起步性能。根据整车最大爬坡度和最大起步坡度要求,计算传动系总速比I0×I1的范围。整车最大爬坡和坡道起步时,车速一般较低,在计算中,风阻可忽略不计。计算公式如式(1)。

将表1中的参数代入式(1),计算出满足要求的I0×I1范围如下:

满足最大爬坡度30%~45%要求的I0×I1范围:14.66~20.67

满足最大起步坡度 20%~30%要求的 I0×I1范围:17.00~24.44

将计算得出的一组数据,以总速比为横座标,坡度为纵座标,作图见图3。

从而可以得出满足最大爬坡度和最小起步坡度要求的传动系总速比范围为:

在最大爬坡度计算中,取发动机最大扭矩Me=300 Nm;在起步坡度计算中,取发动机转速ne=1 000 r/min时的扭矩Me=180 Nm。

3.2.2 最高挡和次高挡变速箱速比范围确定

整车最高挡速比决定了整车所能获得的最高车速。传动系速比偏大时,整车后备功率大,加速性好,但经济性会降低,一般匹配中,在满足整车动力性目标的前提下,要求尽量降低传动系速比,以获得较好的经济性。但若传动系速比过小,整车动力性差时,用低挡跑高速,不但不能提高经济性,反而会使经济性变差。为此,在确定传动系速比时,要同时考虑以下因素进行优化匹配。

a.整车最高车速:140~150 km/h

b.发动机最大功率/转速:100 kW/3 600 r/min

c.发动机经济转速:1 600~2 800 rpm

d.整车常用车速:80~120 km/h

为了兼顾动力性和经济性,最佳匹配时,应使五挡和六挡同时能达到最高车速,这样,在良好路面且外气环境良好时,用六挡行驶后备功率小,能达到最高车速,有较好的燃油经济性;在较差路面、外气环境不好(如逆风)时,用五挡行驶也能达到最高车速并获得较好的加速性。

按功率平衡原理和发动机转速与车速的关系,计算不同总传动比Ia=2.6、2.8……3.8、4.0时,不同车速对应的发动机功率,并根据整车设计参数计算整车实际使用工况的车速对应的使用功率 (V-P关系),将计算数据汇成功率平衡图,见图4。

从图4可以看出,当Ia=3.5和Ia=3.0时,整车能达到相近的最高车速,且最高车速时的后备功率接近零。为此,初步确定五挡Ia=3.5左右、六挡Ia=3.0左右。

当Ia=3.5和Ia=3.0时,发动机转速与车速的关系见图5。

从图5可以看出。

当Ia=3.0、车速80~120 km/h时,对应的发动机转速 ne=1 800~2 700 r/min。

当Ia=3.5、车速80~120 km/h时,对应的发动机转速 ne=2 100~3 150 r/min。

发动机的经济转速在ne=1 600~3 000 r/min区间,因而,当Ia=3.5和Ia=3.0时,在常用车速80~120 km/h段,发动机是在经济区运行,整车有较好的经济性。

因此,将五挡总速比I0×I5确定为3.5左右、六挡总速比I0×I6确定为3.0左右时,五挡和六挡同时能达到最高车速Vmax=145 km/h,且有较好的燃油经济性。该速比是合理、较优的。

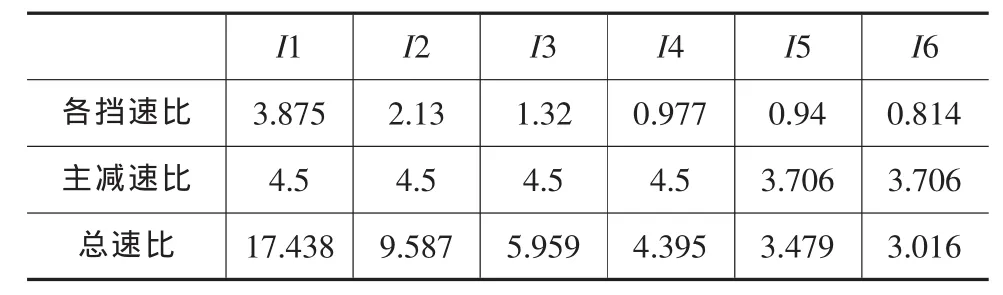

3.2.3 变速箱速比确定

通过前面的计算,满足整车性能目标要求的传动系速比范围为。

根据可用变速箱资源,结合发动机参数可变化的范围,经过反复计算和优化,最终确定使用某六挡变速箱,变速箱速比和主减速比见表4。

表4 变速箱速比和主减速比

4 动力性、经济性验算

整车匹配过程是一个反复计算、验算与修正,从而达到最优匹配的过程。根据前面确定的发动机参数和传动系速比,对整车的动力性和经济性进行验算,根据验算结果,对参数进行适当调整。本文只介绍经过多轮调整后最终的发动机外特性参数和传动系速比验算结果。

4.1整车动力性计算

4.1.1 最高车速计算

将表1中的整车参数、发动机外特性数据、4、5、6 挡传动系速比等代入下式(6)、式(7),建立Va-P和各挡位Va-Pe函数关系式,在一张图上作出各挡的功率平衡曲线(Va-Pe曲线)和实际车速下的发动机使用功率曲线(Va-Pe),两曲线交点处的车速为变速箱各挡下所能达到的最高车速 (见图6)。

从图6可以看出,4、5、6挡的最高车速分别为118 km/h、146 km/h、144 km/h。整车最高车速出现在第五挡。根据商品定义,该车主要在良好路面行驶,为了获得较好的经济性,在前五挡动力性充足的前提下,第六挡为经济挡,为此,较优的匹配是在第六挡也能达到最高车速的前提下,最大限度地降低后备功率,以便能获得良好的经济性。六挡和五挡的最高车速很接近,在最小后备功率情况下,能达到最高车速,满足匹配要求,同时,整车最高车速Vmax=146 km/h,达到了设计目标要求。故5、6挡速比满足设计要求。

4.1.2 各挡的最大动力性因素和最大爬坡度计算

根据公式(8)~(11)计算出不同挡位下,各种车速对应的动力性因素D,再按公式(11)计算出各挡不同车速下对应的爬坡度I,各挡爬坡度中的最大值即为各挡的最大爬坡度(根据路面附着力要求,为使车轮不打滑,须满足 Fφ≥Ft,当 Ft≥Fφ时,按 Ft=Fφ计算最大爬坡度)。

将计算结果以速度为横座标、爬坡度为纵座标,见图7。从图7中可以看出,最大爬坡度(1挡)大于35%,满足设计目标;3挡最大爬坡度大于10%,按道路设计标准,我国国道以上的路面的最大坡度为9%,也就是说,在国道以上的路面上行驶时,用三挡行驶就可不必坡道减挡,减少驾驶员换挡疲劳。

4.1.3 加速性能计算

(1)原地一挡起步,连续换挡到100 km/h的加速时间和加速距离按下式计算:

式中:δ为旋转质量转换系数,按经验公式

按式(12)计算出各挡不同车速下的加速度J,作出各挡下的Va-1/J曲线图和Va-t曲线图,车速和时间积分步长分别取△V=1 km/h、△t=1 s,计算各挡加速到各种车速所需的时间。之后计算得到加速时间T和加速距离S。

(2)变速箱第六挡Va=40 km/h加速到100 km/h的加速时间。

与原地起步的计算方法一样,按公式(11)、(12)计算出六挡速比下的Va-1/J曲线图和Va-t曲线图,用积分法计算加速时间和加速距离。

4.2 整车燃油经济性计算

按发动机万有特性数据,计算整车的燃油经济性。在燃油经济性计算中,行驶阻功率按下式(16)进行计算:

式中:ɑ为加速度与重力加速度的比值。如果匀速行驶,则 ɑ=0。

4.2.1 等速百公里燃油消耗量Qs计算

百公里燃油消耗量:

式中:P为车速为Va时,所消耗的行驶阻功率,ge为功率为P时的发动机燃油消耗率。

4.2.2 工况油耗量计算

工况油耗有四工况油耗和六工况油耗等。计算中,对“加速行驶—匀速行驶—减速行驶”各工况分步计算,再累加,最后得出整个工况下的燃油消耗量。

(1)匀速行驶工况的燃油消耗量可用下式计算:

用速度V1从时间t1秒加速到时间t2秒的燃油消耗量。

式中:ge为速度为V1时,对应阻功率P1和发动机转速下的燃油消耗量ge。

(2)加速行驶工况

用t3-t2的时间,车速从V1加速到V2的燃油消耗量

式中:get为速度为Vt时,对应阻功率Pt和发动机转速下的燃油消耗量get。

(3)减速或怠速行驶工况

减速或怠速行驶工况的燃油消耗量为减速或怠速时间乘以怠速燃油消耗率。若减速或怠速时间为t4-t3(秒),则燃油消耗量为:

式中:Qi为怠速燃油消耗率,单位为L/s。

(4)整个工况的百公里燃油消耗量

根据各工况的速度和时间,很容易求出整个工

4.3 计算结果

将前面4.1和4.2计算结果汇总见下表5。况的加速距离s,从而可以求出整个工况的百公里燃油消耗量:

表5 整车动力性/经济性计算结果

4.4计算结果分析与参数修正

将表5中的计算结果与表3的整车设计目标进行比较,所有项目均达到设计目标要求,说明匹配出的该组发动机外特性数据和传动系速比数据是合理的、较优的。如果有某项性能较差,就须对发动机外特性数据和传动比速比进行适当修改和反复验算,直到达到最优匹配。

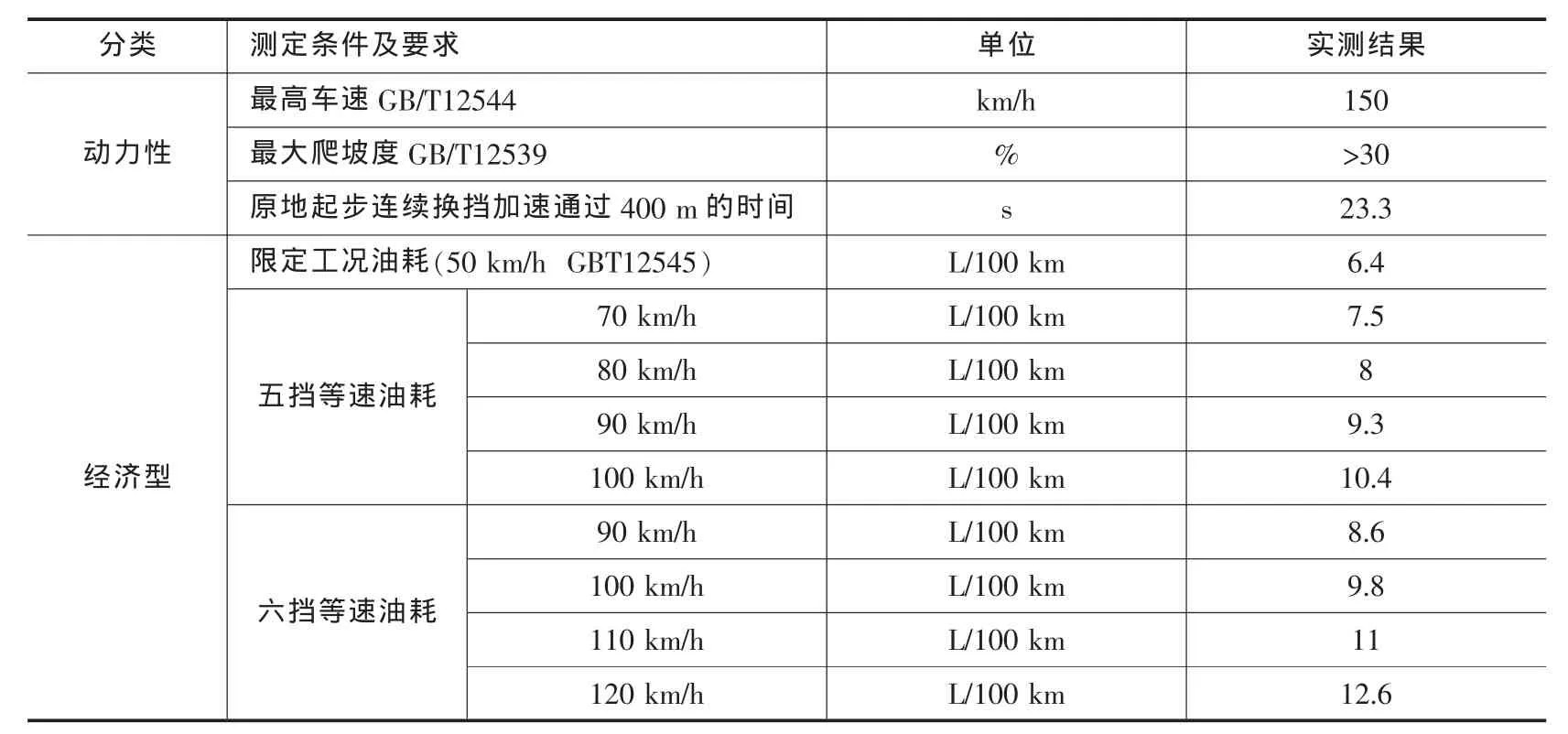

4.5 实车验证

对按照本优化匹配方法开发出来的整车的实车动力性和经济性测试,测试结果见表6。

表6 整车动力性、经济性计算结果

实测结果都达到和超过了整车目标性能要求。

5 结束语

在新车型开发项目策划阶段,利用整车动力性、经济性匹配优化设计方法进行整车匹配计算,根据匹配计算结果进行发动机、变速箱选型,并对发动机、变速箱的性能参数进行优化设计,避免出现选配的发动机、变速箱不能完全满足整车性能需要等后果,就能使整车的动力性、经济性、起步加速性能都达到最优。同时,在实际应用中,利用这种正向匹配方法,在新发动机开发项目策划中,发动机厂商可以根据有匹配意向的整车参数范围和目标性能预测,合理地确定发动机参数范围,使其开发的发动机产品有更广阔的应用前景。

[1]余志生.汽车理论[M].北京:机械工业出版社,2012.

[2]王霄峰.汽车底盘设计[M].北京:清华大学出版社,2010.

[3] JTG B01-2003,公路工程技术标准,[S].