基于ADAMS的机-液耦合举升机构的优化设计

2013-04-14马斌强,赵玉成,郭洁等

液压举升机构利用液压油缸的油压力使活塞杆伸出产生力矩,推动举升机构的支撑杆绕各自的铰支点转动至合适的位置.通过对液压系统的控制,液压举升机构可以在中间任意位置停留并工作.平行杆翻转液压举升机构可以实现大吨位低速传动,能在较大范围内实现无级调速,并且在翻转过程中能保持正常的工作姿态,而且在相同功率条件下,传动装置体积小、重量轻、结构紧凑,在对机动性要求较高的场合应用广泛.许平勇等[1],曹鹏举等[2]对平行杆液压举升机构进行了广泛的研究,通过解析计算得到液压缸支点位置的选择对液压缸推力的影响规律.杨彦龙[3],崔丹[4]对液压机构进行了仿真分析,利用加在液压油缸上的平移驱动等效液压驱动力.本研究应用ADAMS软件中的ADAMS/View和ADAMS/Hydraulics模块,建立了平行杆翻转液压举升机构的机-液耦合仿真模型,并以液压系统的油缸最大举升力为优化目标对举升机构的机-液耦合模型进行优化设计.

1 举升机构的机-液耦合仿真模型

1.1 机械系统的仿真模型

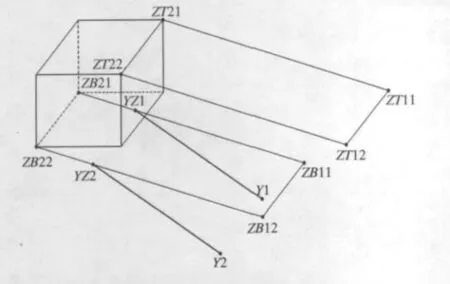

平行杆翻转液压举升机构的空间拓扑结构如图1 所示,其中 ZT21,ZT22,ZB21,ZB22 分别为上、下平行连杆支架与举升平台的铰接点;ZT11,ZT12,ZB11,ZB12分别为上、下平行连杆支架与固定在平台上的底座的铰接点;Y1,Y2分别为液压油缸的缸筒与固定平台的铰接点;YZ1,YZ2分别为液压油缸的活塞杆与下平行连杆支架的铰接点.

在ADAMS/View中,根据空间拓扑结构中各个点的位置关系,按照1∶1的比例对平行杆翻转液压举升机构的机械系统进行简化建模[5~8],如图2所示.其中,重力加速度为y方向-9.806 65 m·s-2,模型材料选steel,各个构件通过相应的运动副进行约束连接,以此限制相互之间的运动,使组成的机械系统具有预期的运动状态.

图1 液压举升机构空间拓扑图Fig.1 The topology of the hydraulic

1.2 液压系统的仿真模型

图2 液压举升机构机械系统仿真模型Fig.2 ADAMS model of hydraulic lifting mechanism

根据实际的液压回路,在ADAMS/Hydraulics中建立平行杆翻转液压举升机构的液压系统回路.根据在ADAMS/View中建立机械系统仿真模型时设置的模型单位,设置ADAMS/Hydraulics中的环境参数,创建流体、油箱、流量泵、三位四通控制阀、溢流阀、液压缸、三通连接器等,并合理设置各个元件的参数[9,10],然后将各液压元件按照设计的液压回路连接,得到如图3所示的液压系统回路.当三位四通控制阀由中位移至左位时,压力油进入液压缸无杆腔,活塞杆伸出推动平行连杆举升,同时液压缸有杆腔的液压油回到油箱,溢流阀用来保持液压回路的流量和压力稳定;反之,当三位四通控制阀由中位移至右位时,液压油直接进入液压缸有杆腔,举升平台下降,液压缸无杆腔的液压油经过溢流阀回到油箱,溢流阀可以防止液压缸活塞因负载重量而高速下落.

图3 举升机构液压系统Fig.3 Hydraulic system of lifting mechanism

1.3 机械系统与液压系统的关联及仿真分析

举升机构的动作由液压缸驱动机械系统中的平行连杆来完成.在ADAMS软件中,液压缸的仿真通过2部分完成:1个是在ADAMS/View中建立的机械实体部分,另1个是在ADAMS/Hydraulics中建立的液压动力部分.通过液压系统仿真模型中液压缸的I-Marker和J-Marker点和机械系统仿真模型中对应的活塞杆和油缸的Marker点可以将这2个部分联系起来,从而实现举升机构的动作.这样,利用对应参数的关联就可以将液压系统模型与机械系统模型在同一界面下虚拟的结合到一起,即可得到举升机构的机-液耦合仿真模型.设置仿真时间、仿真步长等控制参数,经仿真计算分析得到油缸举升力曲线,如图4所示.举升过程中举升力没有突变,当举升角(平行连杆与水平方向夹角)小于10°,油缸的举升力随着举升角的增大而增大,而当举升角超过10°时,油缸的举升力将慢慢减小,其中最大举升力为6.4×106N.

图4 油缸举升力曲线Fig.4 The plot of cylinder lifting force

2 举升机构的优化设计

2.1 优化模型

液压缸安装支点的位置以及液压泵的流量对液压系统的工作压力和液压油缸的最大举升力都有一定的影响,在举升机构的举升质量、最大举升角度不变的情况下,实现液压缸选型的经济性,就要求对液压系统的流量以及液压缸安装支点的位置进行优化.建立机-液耦合系统的优化模型如下:

优化目标:f(X)=min{F}

设计变量:X={XYZ1,XYZ2,XY1,XY2,Q}

式中:F 为油缸最大举升力;XYZ1、XYZ2、XY1、XY2为铰接点Y Z1,Y Z2,Y1,Y2的X坐标;Q为液压泵的流量.

约束条件:g1~g13

其中,g1为最大举升角约束;g2为液压缸活塞最大行程约束;g3为液压缸运动速度约束;g4为机构运动死点约束;g5为液压泵的流量约束;g6~g13为铰接点YZ1,YZ2,Y1,Y2的坐标约束.

举升机构优化设计的实质就是确定液压缸安装支点的最佳布置方案以及合适的液压泵流量,因此选择铰接点YZ1,YZ2,Y1,Y2的坐标和流量泵的初始流量作为优化设计的变量.

2.2 优化结果分析

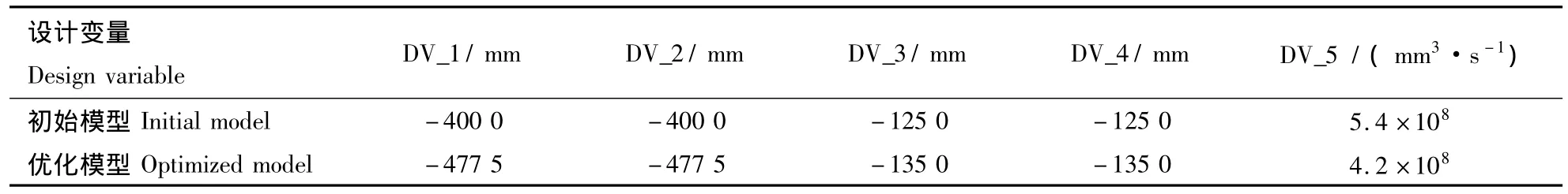

针对优化模型中选择的设计变量:XYZ1,XYZ2,XY1,XY2,Q,在 ADAMS/View 中创建对应的设计变量:DV_1,DV_2,DV_3,DV_4,DV_5,根据实际情况确定各个设计变量的取值范围,并将各取值范围等间距的取5个位置,其中DV_1和DV_2的取值相同,DV_3和DV_4的取值也相同.在优化设计之前,先进行几次试验设计分析,将设计变量的取值范围缩小,之后采用OPTDES-SQP非线性序列二次规划算法进行优化设计[11,12].初始模型和优化模型各设计变量的对比如表1所示,优化设计的油缸举升力对比曲线如图5所示,优化设计前后举升平台的加速度对比曲线如图6所示.

表1 初始模型和优化模型各设计变量对比Table 1 Comparison of the design variables between the initial model and the optimized model

由图5可知,在优化前,举升机构的起始举升力为2.1×106N,最大举升力为6.4 ×106N;在优化后,举升机构的起始举升力为1.3×106N,最大举升力为4.3×106N,分别下降了38%和33%,且油缸举升力随举升角的变化曲线变得较为平缓.由图6可以看出,经过优化设计,举升平台的速度变化更为平缓,在举升角达到65°时开始减速,比优化前提前了15°角.

3 结论

本研究以ADAMS软件为平台分别创建了液压举升机构的机械系统模型和液压系统模型,实现了在同一仿真框架下的机-液耦合模型的动态仿真分析,得到了举升机构从水平位置到工作位置的过程中,液压系统的油缸举升力的大小随着举升角度的变化规律,反映了机械负载对液压系统的影响.为实现液压缸选型的经济性,在举升机构的举升质量、最大举升角度不变的前提下,尽可能降低液压系统的工作压力和液压缸的最大举升力,本研究以液压缸安装支点的坐标和流量泵的初始流量为设计变量,以油缸的最大举升力为优化目标,使用OPTDES-SQP非线性序列二次规划算法对举升机构的机-液耦合仿真模型进行优化设计.优化后的油缸举升力随举升角的变化较之优化前更为平缓,最大举升力大幅下降;优化后的举升平台的速度变化较之优化前更为平缓,举升平台到达工作位置时的水平速度较之优化前更小,减小了举升平台在工作位置停止时的对举升机构的影响.

[1] 许平勇,曹鹏举.平行杆翻转举升机构及液压缸铰支点设计[J].起重运输机械,2008(5):23-25.

[2] 曹鹏举,许平勇.一种雷达用车载液压升降机构的设计[J].起重运输机械,2009(10):24-27.

[3] 杨彦龙.液压挖掘机工作装置的虚拟样机仿真分析[D].天津:河北工业大学,2007.

[4] 崔 丹.液压挖掘机工作装置的建模与仿真分析[D].天津:河北工业大学,2008.

[5] 王国强,张进平,马若丁.虚拟样机技术及其在ADAMS上的实践[M].西安:西北工业大学出版社,2001.

[6] 周生保,程 斐,赵静一,等.基于ADAMS的轻型自卸车液压举升机构的优化设计[J].机床与液压,2011,39(24):77-79.

[7] 马 锐,张文明.基于虚拟样机技术的自卸汽车举升机构优化[J].起重运输机械,2007(7):32-33.

[8] 李尊远.基于虚拟样机技术的悬架系统的建模仿真及优化[D].武汉:武汉理工大学,2008.

[9] 郝洪涛.基于虚拟样机技术的折叠翼厢式车车厢开启系统的研究[D].上海:上海交通大学,2006.

[10] 龙 云.6 000 t油压机液压系统的性能分析及优化[D].兰州:兰州理工大学,2009.

[11] 高秀华,王云超,安二中,等.基于ADAMS的装载机工作装置优化[J].计算机仿真,2007,24(1):217-221.

[12] 黎育红,聂凌霄.基于ADAMS虚拟样机的多体系统动力学仿真[J].武汉大学学报:工学版,2010,,43(6):757-761.