新型智能热处理炉

2013-04-13杨颖

杨 颖

(镇海石化建安工程有限公司,浙江 宁波 315207)

0 引言

三类容器属于剧毒、高压类容器,其工作压力一般在(2.0~16.0)MPa,国家对该类容器热处理质量的要求也较高。热处理炉主要用于对液氨贮罐、热交换器及氮气包等各种三类容器进行热处理。在对三类容器进行热处理时,热处理系统的加热速率、恒温温度和冷却速率是决定热处理质量的几个重要参数。操作人员要根据热处理工艺要求一直监视着热处理炉中温度的变化,要经常调节热处理热处理炉进气量的大小以达到控制炉内温升速率或炉温高低的目的。由于热处理炉的容积较大(炉膛长12m、宽4m、高4m),常常会因为调节不当造成热处理炉内各部分的温差较大,影响了热处理的质量。在对三类容器设备的热处理过程中,操作人员往往要对进气量进行数十次的调整。这样不仅增大了劳动强度,更重要的是由于热处理炉进气量大小的调节幅度是操作人员凭经验来进行控制的,且温度变化的滞后性又很大,故常常会因为操作不当而引起温升速率偏离热处理工艺要求过多(一般应力退火工艺的温升速率是100~150℃/h),从而使得被处理的设备可能会由于严重网状而产生裂纹;有时也可能会因为加热不足或过热等现象,使得被处理的设备表现出硬度不足、球化不完全、碳化物粗厚等疵病。为提高热处理过程的自动化程度,改善热处理质量,提出了采用STC12C2052AD单片机作为系统主控器件,利用软件PID调节算法来实现对热处理炉温的智能控制,设计出一个新型的智能热处理炉。

1 新型智能热处理炉

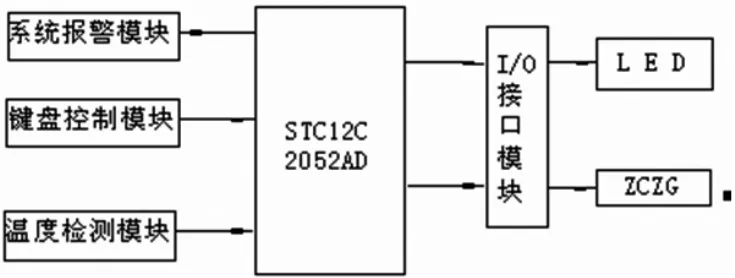

1.1 系统结构框图

新型智能热处理炉控制系统结构如图1所示。为实现对热处理炉内温度的智能控制,首先要均匀控制智能热处理炉的进气量,为此将原热处理炉的一个进气点上只有一个喷嘴,改进为一个进气点上有三个喷嘴(分别控制三个喷嘴的通断可更灵活、均匀地控制进气量),这样热处理炉由原来的14个喷嘴增加至42个喷嘴。适当调整每个喷嘴的直径使总的进气量最大时约为原来的2倍,从而扩展了可控温度的范围。控制系统在热处理工作过程中视炉膛内温度的高低来决定打开几个喷嘴。另外,为准确反映炉内温度,炉内温度检测点也由原来的炉膛左右各两个变成左右各四个,再加顶部四个,总共设有12个温度检测点。由于单片机具有应用灵活、可靠性好及性能/价格比高等特点,故系统选用了内含A/D转换功能的新型单片机STC12C2052AD作为系统数据采集、逻辑控制及实现PID调节的主控器件;选用ZCZG高温电磁阀作为进气控制的执行元件。

图1 新型智能热处理炉控制系统结构图

1.2 系统工作原理

智能热处理炉控制系统的人机对话功能由键盘、显示器和声光报警等模块组成。键盘模块用来完成对定热处理炉炉温的设定、系统的启动、复位、进气通道的选择和报警信号的整定等功能;通过键盘切换可方便地监视炉内任一个检测点的温度。系统的控制信号是根据传感器所检测到的温度值与给定温度值进行PID运算后得到一个宽度可调的脉冲信号,该信号经I/O接口输出,通过光电耦合隔离后对ZCZG高温电磁阀进行控制;电磁阀通电后,阀中的连杆被提升,之后转轴开始转动并作用于导阀从而打开主阀,断电后,在衔铁自重及返回弹簧作用下关上导阀,靠压差关闭主阀;当系统温升速率大于给定温升速率或恒温时温度偏离给定范围,系统都会为发出声光报警。为便于事后分析炉内各点温度对设备热处理效果的影响,系统扩展了一片数据存储器用于存放热处理过程中炉内各点的温度值。

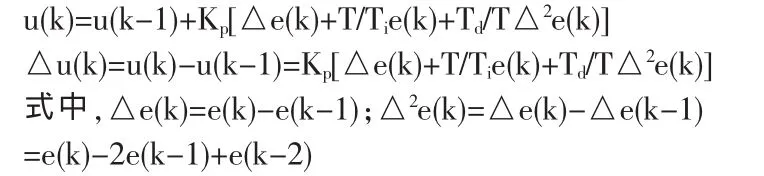

1.3 软件PID调节算法

在由数字PID调节算法来实现控制的系统中,PID调节器的控制已经可以由软件来实现,过程控制对象需要的是控制对象的绝对值,而不是其增量。目前常用的调节算法有位置式算法和增量式算法两种。位置式算法每次输出均与整个过去的状态有关,计算式中要用到过去误差的累加值,因此容易产生较大的积累误差。而增量式PID算法只需要计算其增量,计算误差或精度不足对控制量的影响相对较小。故系统数据运算时采用增量式算法,而输出控制采用位置式算法。其运算式为:

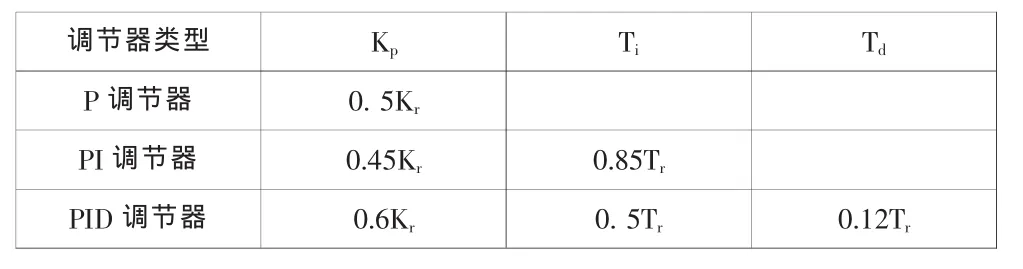

热处理控制系统的调试过程中,PID调节算法中参数的选择是关系到PID调节性能好坏的关键所在。简单地用试凑法来整定PID的调节参数,需要进行多次的模拟及现场试验才能得到所需参数。若先将调节器设为纯比例调节器,并使之形成闭环,再根据经验数据,使系统对阶跃输入响应达到临界振荡状态,这时的比例系数记为Kr,临界振荡的周期记为Tr。根据齐格勒-尼柯尔斯(Ziegle-Nichols)提供的经验公式就可以由以上两个基准参数求得不同类型调节器的参数见表1。考虑到控制对象是温度,经过反复的试验最后确定比例常数Kp=4.5、积分常数Ti=9.0、微分常数Td=2.16。PID调节算法中还有一个重要的参数:系统的采样周期T。从物理意义上看采样周期的大小取决于被控参数的变化速率和被控过程对控制量的响应快慢。理论上讲采样周期越短越好,但采样周期过短,则有可能将高频噪声当作有用信号引入系统,至使系统发生不必要的升阶。系统实际选取的采样周期T=18(s)。

表1 临界比例法确定调节器参数

热处理炉控制系统PID调节算法是采用三字节的浮点数进行运算的,每个浮点数占用三个字节的RAM单元。首字节存放的是阶码,其中第7位存放数符、第6位存放阶符、剩下6位存放阶码;其余二个字节存放尾数。

为提高热处理炉控制系统的抗干扰能力,系统中除了在硬件方面采用滤波、屏蔽、光电隔离、设置了WatchDog电路外;在软件方面也设立了软件陷阱,用以克服可能的程序“跑飞”现象;在数据采集中则采用了适合温度控制的中值滤波技术,以此来保证系统工作准确性和可靠性。

2 热处理炉控制系统的调试

在对新型智能热处理炉进行实际调试之前,要先借助于仿真机对系统的硬、软件进行仿真调试。可通过由电阻箱和直流电源构成的电路来提供一个模拟温度检测输出电压变化的信号,并将该电压送到A/D转换器的输入端。若将电阻箱打到1250欧姆档,对应单片机的数据整定为00H,相当于智能热处理炉刚开始加温,于是单片机送出打开全部喷嘴进气的命令;若把电阻箱打到2000欧姆档,相当于智能热处理炉已达到给定的最高工作温度,对应单片机的数据为0FFH,于是单片机送出关闭全部喷嘴进气的命令;若使电阻箱的阻值在1250~2000欧姆之间变化,对应单片机的数据在00H~0FFH之间变化,单片机会根据当前数据发出关闭部分燃气喷嘴进气的命令,保证智能热处理炉中的温度变化符合热处理工艺的要求。

智能热处理炉系统在进行实际调试时首先要注意选择性能良好的温度检测元件,它是决定智能热处理炉控制系统性能好坏的关键因素这一;另外,要利用软件做好对非线性的温度数据进行线性化处理的工作;A/D转换器件的选择也是影响系统性能的重要因素;为确保数据存储器中的数据不丢失,应在数据存储器上设计掉电保护电路;在实际调试时还要注意温升速率和冷却速率相关参数的整定,以使有关算法能符合实际系统的要求。

3 结束语

新型智能热处理炉投入使用后,操作人员只需在对设备进行热处理前通过键盘输入欲保温的温度值、恒温的时间和允许的温升速率等系统所需参数,之后系统就能自动地完成整个热处理过程。这不仅大大降低了操作人员的劳动强度,更重要的是由于采用了自动控制使得智能热处理炉内的温差由原来的65~80度左右降低至50度以内 (一般对这种容积较大的智能热处理炉,炉内温差在65度以内就属于允许范围),从而保证设备的热处理效果更符合热处理工艺的要求,提高了产品质量的可靠性。

[1]李国彬,主编.热处理工艺规范与数据手册[M].化学工业出版社,2013-1-1.

[2]胡汉才,编著.单片机原理及其接口技术[M].3版.清华大学出版社,2010-5-1.

[3]鲜浩,等,编著.单片机原理及工程设计方法[M].国防工业出版社,2012-7-1.

[4]国家机械工业局.钢制压力容器焊接规程[S].国家石油和化学工业局,2000-8-15.