大功率柴油机全地域进气质量流量的测量

2013-04-11付礼程王宪成张更云

付礼程,王宪成,张更云,和 穆

(1.防化研究院,北京 102205;2.装甲兵工程学院机械工程系,北京 100072)

进气流量测量的方法有很多,一般可分为4类:压差式、容积式、速度式和质量流量测量[1];而质量流量的测量包括直接式、间接式和补偿式。目前,在柴油机台架实验室中通常采用孔板流量计[2]测量进气质量流量,结果较为准确;在实车上广泛采用热线风速仪[3-4]和热膜 流量计[5-6]测量进气质量流 量,热线风速仪和热膜流量计的优点是频响快,可基本满足柴油机实际工况下反应速度的要求。装甲车辆动力舱空间狭窄,进气量大,进气质量流量传感器无法实车安装。本研究利用大气压力、环境温度与空气密度、黏度之间的关系,用补偿方式消除不同地区空气密度和黏度变化的影响,并通过测量进气通道两端进气阻力,实现装甲车辆全地域进气质量的测量。

1 进气质量流量补偿式测量模型的建立

选取空气滤清器丝网后内腔至三叉管入口的气体实际流通管道进行研究,其实际结构见图1。现将其简化为气体在大直径管道D1流动至小截面管道D2,简化后流通管道见图2,图中1,2两处为压力测量点。

对于空气在管道的流动建立如下假设[7]:1)空气是干燥、均匀、黏性、不可压缩(马赫数Ma<0.3)流体;2)空气在此管道内流动损失主要由两部分组成:空气在滤清器滤尘丝网后的空腔内流动,由于管道截面突然缩小产生局部阻力损失;在胶皮管内流动产生的沿程阻力损失。

选取图2中1—1和2—2有效截面以及直径为De2的管壁作为控制面,在1,2点处建立黏性流体总流的伯努利方程:

式中:ze1为1点处的高度;ze2为2点处的高度;pe1为1点处的压力;pe2为2点处的压力;ue1为1点处的流速;ue2为2点处的流速;ρ0为空气的密度;g为重力系数;λe为沿程阻力系数;ξe为局部阻力系数;le为胶皮管长度;de为胶皮管的内径。其中,ze1=ze2,ue1=0。

根据黏性不可压缩流体的连续性方程可得:

式中:Ae1为1点处流道的截面积;Ae2为2点处流道的截面积;Qe为气体体积流量。

气体质量流量为

式中:Ge为进气质量流量。

气体流动的雷诺数为

式中:Re为雷诺数;v0为运动黏度。

某型装甲车辆柴油机Ge∈(0.20,1.24),由式(4)得Re∈(1.4×105,8.7×105),气体流动在湍流管区。根据布拉修斯(Blasius)[1]给出沿程阻力系数为

由式(3)至式(5)得:

将式(6)按泰勒公式展开得:

式中:a0,a1和a2为待定系数。

管道阻力件截面突然缩小的局部阻力系数为

由式(1),式(2),式(7)和式(8)得:

环境条件随海拔变化规律一般采用国际标准大气资料数据[8](见表1)。

表1 不同海拔高度下大气状况

通过对空气密度与大气压力进行最小二乘法拟合,得到关系式为

式中:p0为大气压力。

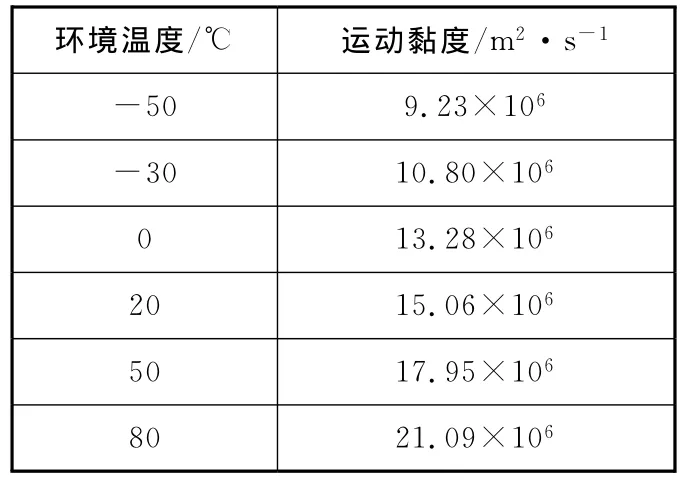

同时,依据文献[8]提供的在标准大气压力下运动黏度与环境温度数据(见表2),进行最小二乘法拟合得:

表2 标准大气压下干空气温度与运动黏度关系

2 进气质量流量测量模型标定

模拟实车进气通道,利用抽气装置模拟实车柴油机进气,测量进气通道两端进气阻力,进行模型标定试验。试验时大气压力为86.65 k Pa,环境温度为23℃,试验台架见图3。试验设备主要包括空气滤清器试验台、某型空气滤清器1套、实车胶皮连接管、实车三通管、测压管、孔板流量计、差压传感器、大气压力传感器、温度计等。

进气质量流量测量模型标定试验步骤:1)按实车装配图将试验台架连接完整;2)空气流量按照标定空气流量的60%开始进行调节,直至100%;3)在一定的空气流量下,试验台稳定运转1 min后记录阻力和其他数据;4)标定试验从低流量至高流量,再从高流量至低流量,测量2次;当2次测量的进气阻力在2.94 k Pa以下时相差不大于5%,在2.94 k Pa以上时相差不大于3%时,取2次进气阻力的算术平均值。

共进行了9组试验,试验结果见图4。随着进气质量流量的增大,在相同流通截面积条件下,2个测点进气阻力随之增大,由于空气从测点1到测点2产生局部阻力损失和沿程阻力损失,所以测点2进气阻力大于测点1。同时,在标定工况进气质量流量为1.24 kg/s时,测点2与测点1进气阻力差最大为3.35 k Pa,表明此处能量损失最大。

选 取 进 气 质 量 流 量 分 别 为 1.24 kg/s,0.993 kg/s和0.745 kg/s 3组数据,代入式(9)中,求得系数a0=-23.49,a1=-70.16,a2=-25.58。因此,某型装甲车辆进气质量流量计算式为

式中,ρ0和v0由式(10)及式(11)求得。

选取图4中的其他组数据,通过测量模型计算进气质量流量,试验数据与计算结果对比见表3,计算值最大误差为1.07%。

表3 试验数据与计算结果对比

3 进气质量流量测量模型实车应用

分别在北京与拉萨对发动机原位空转及驾驶训练进行了进气质量流量的实车测试。测量系统为自行开发的进气质量流量测量系统[9]。测量系统包括传感器、数据处理器以及显示屏,采集的数据包括大气压力、环境温度、空气滤清器后压力(测点1)、压气机前压力(测点2)等。测量系统结构示意见图5。

3.1 北京地区实车原位空转试验

按照某型装甲车辆操作要求起动柴油机,预热后(水温T1≥40℃、油温T2≥40℃),稳定柴油机转速为600 r/min,保持变速箱挡位为空挡,稳定柴油机转速,每间隔200 r/min对柴油机参数进行1组测试,每组测试时间为1 min,直至最高转速2 000 r/min,然后转速由高至低降为600 r/min,测试所得的压力数据取2次平均值。进气质量流量估算结果见图6。进气质量流量随着柴油机转速的增大而增加,在柴油机转速为2 000 r/min时达到最大值,进气质量流量的计算结果与柴油机实际进气质量流量变化规律相符。

3.2 拉萨地区实车驾驶训练试验

按照装甲车辆驾驶训练规范,车辆选择在沿河滩较大的环形跑道进行驾驶训练。跑道上设有土岭、壕沟、限制路等障碍,总驾驶时间约为18 min,其进气质量流量分布见图7。此次驾驶训练中,进气质量流量在0.24~0.76 kg/s之间波动,与剧烈变化的实际训练工况相符。

4 结论

a)基于黏性流体总流伯努利方程,采用补偿方式消除空气密度和黏度变化的影响,建立了某型装甲车辆进气质量流量测量模型;

b)对进气质量流量测量模型进行了标定,标定结果表明测量模型的最大误差为1.07%,测量模型可进行实车应用;

c)分别在北京地区和拉萨地区进行了实车应用,结果表明,在北京地区原位空转试验中,进气质量流量随着柴油机转速的增大而增加,在柴油机转速为2 000 r/min时达到最大值0.62 kg/s,在拉萨地区驾驶训练中,进气质量流量在0.24~0.76 kg/s之间波动,符合柴油机实际进气质量设计要求。

[1] Yang Shi Ming,Tao Wen Shuan.Heat Transfer Theory[M].[S.l.]:Higher Education Press,1998:4-24.

[2] 谢庆森,张士强,刘德新.旋进流量计在发动机气道特性研究中的应用[J].车用发动机,2005(6):48-51.

[3] 费海平,朱 荣,周兆英.微型热式流速传感器及其在微型飞行器翼表流场测量中的应用[J].传感器技术学报,2007,20(5):1134-1138.

[4] BRUUNHH.Hot-wire Anemometry Principle and Signal Analysis[M].New York:Oxford University Press,1995.

[5] 阙瑞义,朱 荣,刘 鹏.组合热膜式流速矢量传感器[J].光学精密工程,2011(1):103-108.

[6] Kim Seunghyun,Nam Teckjin,Park Sekwang.Measurement of Flow Direction and Velocity Using a Micro Machined Flow Sensor[J].Sensors and Actuators,2004,114:312-318.

[7] Gui Ke Ting,Wang Jun,Wang Qiu Ying.Engineering Fluid Chanics[M].[S.l.]:Science Press,2003:157-213.

[8] 沈颖刚.高原环境下内燃机工作过程应用基础研究[D].天津:天津大学,2003.

[9] 王宪成,张根良,和 穆.车用柴油机技术状态数据实时采集系统设计[J].车用发动机,2011(4):23-26.