20t气动自翻车钢结构生产工艺

2013-04-10王志蔡云鹏刘海龙

王志, 蔡云鹏, 刘海龙

(哈尔滨轨道交通装备有限责任公司,哈尔滨 150056)

20t气动自翻车钢结构生产工艺

王志, 蔡云鹏, 刘海龙

(哈尔滨轨道交通装备有限责任公司,哈尔滨 150056)

主要介绍了20t气动自翻车的结构、生产工艺及参数控制方法。

气动自翻车;钢结构;生产工艺

1 车体结构简介

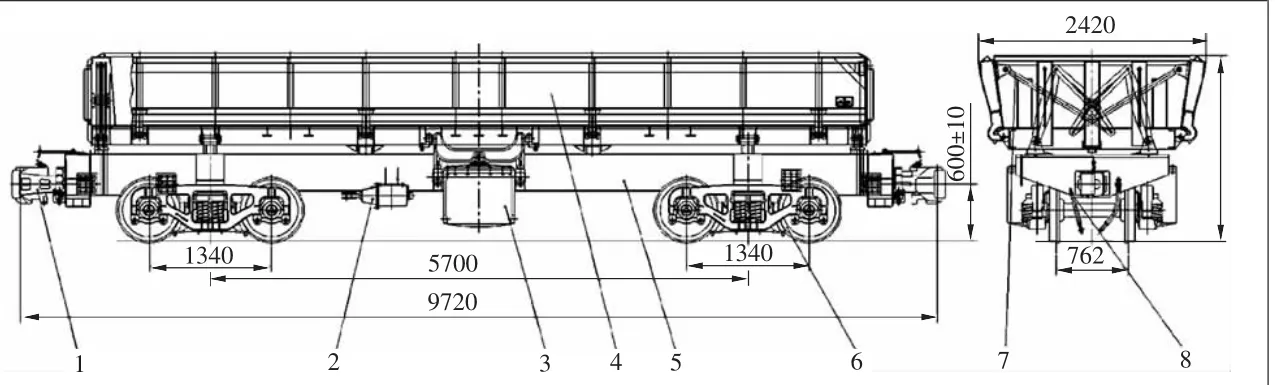

20t气动自翻车是哈尔滨轨道交通装备有限责任公司为通化钢铁集团板石矿业公司研制、生产的新型窄轨气动自翻车,主要用于运输矿石、岩石、沙砾、煤块等散粒货物。该车型与以往抑制轴倾翻结构的自翻车差异较大,采用连杆式倾翻机构。该设计结构很大程度上改善了倾翻系统在车辆使用过程中,受车箱底架变形的影响,提高了倾翻稳定性。车体由图1所示部分组成。

图1 20吨气动自翻车结构图

2 底梁组成生产工艺

底梁组成由箱型断面底梁和枕梁、端梁、气缸架及支撑等附件组成。中梁箱型结构由上下盖板及两个腹板等长板组成,主要生产工艺如下:

(1)长板拼接。长板拼接形式为双面V型坡口焊接,主要流程为长板正位坡口焊接—反位气刨焊清除焊缝夹碳层—焊接—焊接热变形矫正—拼接焊缝探伤。拼接处坡口以板厚为考虑机械制备坡口角度,同时焊接前应预制组对角度,以便控制焊接热变形。组对后应核对腹板弯角处中心尺寸,以便与下盖板弯角处中心尺寸配合,实现箱型组对。

(2)箱型底梁组装。主要流程为下盖板组装—两侧腹板组装—各长板位置调整—内部配件组装。单侧腹板与中梁隔板进行预先组装,如图2所示可有效控制腹板间间距及组装状态;腹板与下盖板间隙使用组装夹具进行调整,保证腹板与下盖板弯角尺寸配合不出现错位;端部(从板座)及底梁内部使用工艺支撑管连接,保证内部330mm尺寸,防止焊后竹节变形。

图2 单侧腹板与隔板预先组装

(3)箱型内部焊接、上盖板组装。流程为箱型内部焊缝焊接、上盖板铺装。内部焊接利用合理的焊接顺序及工艺管支撑,减少网格状钢结构变形;上盖板铺装时应保证上盖板中心与中梁中心一致。

(4)底梁焊接、附属件组装。主要流程为腹板与下盖板焊缝焊接—腹板与上盖板焊缝焊接—端梁、气缸架及支撑等附件组焊。为保证焊接成型,采用底梁倾斜45°的方式进行焊接,同时合理的焊接顺序也是控制底梁挠度的关键,即先进行下盖板与腹板间焊缝的焊接,再进行上盖板与腹板间焊缝,从底梁中心向两侧施焊,如图3,利用焊接热变形自然产生底梁2~12mm上挠,底梁组成与车箱组成的挠度配合是关键控制尺寸;附属件组装过程重点控制倾翻气缸的工作面水平度,使用水平尺进行测量、调整,差值不得大于5mm。

图3 底梁纵向焊缝焊接顺序

3 车箱组成生产工艺

车箱组成由车箱底架组成、侧门组成、端壁组成三大部件组成。其中车箱底架为鱼骨状结构。上平面铺设地板,采用铆焊混合的结构,地板铆钉采用沉头的平头铆钉,确保卸货的畅通;侧门由侧门板、端立柱、4个折页、上檐梁和下檐梁组焊而成,上檐梁上平面焊角钢,防止矿石停留在上檐梁上;端壁组成由端板和立柱组成,内部安装车箱端部四连杆倾翻机构。

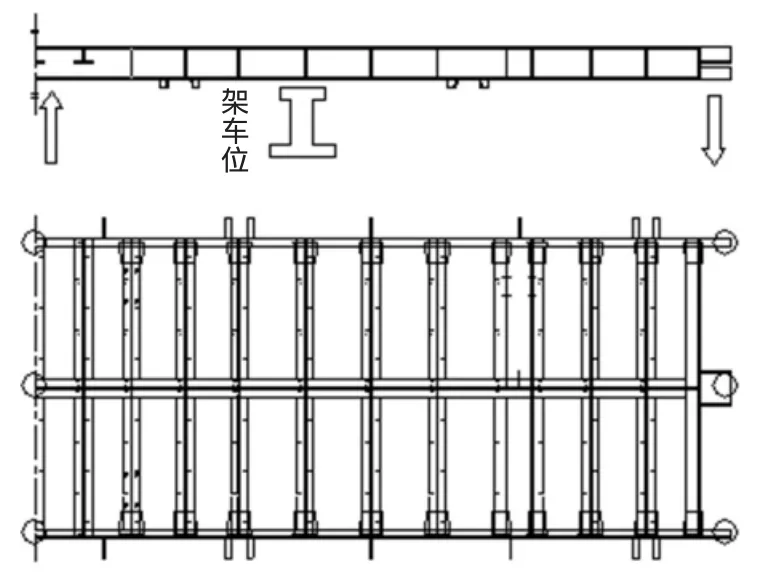

(1)车箱底架组装。主要流程为鱼骨状结构组装、翻转焊接、地板铺装、端壁组成组装。车箱底架组装时应确保折页纵向2400±1.5mm间距及横向1870±1mm间距,以便整车组装时与侧门组成的安装配合;地板铺装时,使用夹具及支撑装置将车箱底架预制30~45mm上挠,且在受限状态进行地板的铺装及焊接、铆接工作,减少热输出对车箱底架形态的影响,最终形成车箱底架2~8mm平缓上挠,便于与底梁组成尺寸配合,如图4所示;端壁组成安装时应以车箱底架折页中心为基准,配合重力线坠的使用,保证端壁组成与侧门组成组装后的尺寸配合。

图4 车箱底架鱼骨结构及预挠点分布

(2)侧门组成组装。主要流程为侧门组成组装、翻转焊接。侧门与车箱底架地板之间的间隙为车体关键控制尺寸,要求侧门板下边缘与地板间应有不大于8mm平滑过渡间隙。组装侧门时需控制侧板下沿到折页孔尺寸在误差2mm范围内。同时在组装时预制12~14mm挠度,控制车箱底架与侧门挠度匹配。

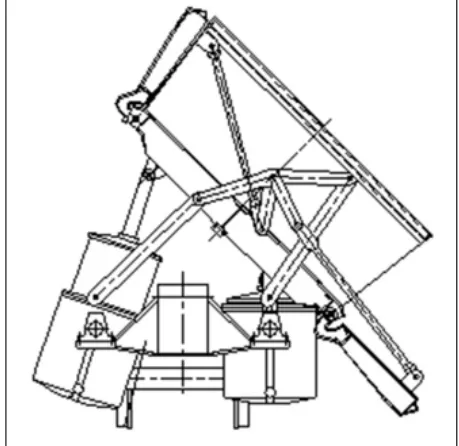

4 连杆机构组装生产工艺

连杆机构组装属于该车型关键组装工序,直接影响到整个倾翻系统的工作状态。连杆组装时,应先确保端壁组成内立柱、外立柱的安装孔同轴度,可在端壁组成组装时使用工艺圆销实现。连杆组装应先将三角杠杆组成组装,再组装连杆,通过连杆配装与底梁配合的拉杆座,确保连接点处在同一平面内,在各连接部位涂抹适量润滑脂保证转动灵活。最后组装杠杆,通过配装侧门拉杆座组成,调整拉杆座组成垫板的厚度,,确保侧门与端壁间隙,连杆机构如图5所示。

图5 连杆倾翻机构

5 结 语

该车型各部件尺寸配合要求严格,生产工艺较复杂。2013年5月,该车在哈尔滨轨道交通装备有限责任公司进行了生产及重车23t铁矿石的倾翻试验,试验卸货时矿石顺利卸下,产品各项标准符合设计及客户要求,生产工艺合理、顺畅。

(编辑 立 明)

TD406

B

1002-2333(2013)09-0211-02

王志(1981-),男,工程师,从事铁路货车制造工艺工作。

2013-05-18