本钢冷轧厂重卷机组静电涂油机改造分析

2013-04-10庄传铁

庄传铁

(本钢冷轧厂,辽宁 本溪 117021)

1 引言

冷轧普板在出厂前进行的表面涂油,是冷轧生产中一项重要工艺过程,其目的是为了防止带钢在长期存储和运输过程中生锈。涂油质量的好坏,决定着成品卷在后序运输过程中是否锈蚀、在用户清洗时是否残油。为满足用户的个性化要求,提高产品的市场竞争力本钢冷轧厂重卷机组静电涂油机于2005年7月进行了升级改造。此次改造以较少投入在原有设备上进行相关技术改进,以解决涂油机功能投入问题,并达到目前冷轧产品表面涂油要求。

2 重卷机组静电涂油机现状

重卷机组静电涂油机为国产设备,由于技术上的更新换代,重卷机组静电涂油机投入三年来已存在严重的备件不足,造成涂油机部分工艺参数达不到技术要求。主要问题如下:由于老齿轮式供油泵的设备能力局限,运行过程中会产生内泄造成涂油量控制精度达不到技术要求。使得冷板涂油质量存在很大隐患;涂油机的下高压电路板都已损坏,且无备件。以致三条机组下涂油功能无法投入。而且仅存的上高压还不能完全稳定工作,在设定较低电压下工作经常出现涂油雾化不均及点状漏涂问题;在提高电压时又会出现刀梁打火现象,从而出现条状漏涂;改造前,上下刀梁均采用垂直带钢运行方向喷油的布局形式。在生产过程中,灰尘、铁屑等杂质很容易将下刀量堵塞。

3 静电涂油机构成及工作原理

3.1 静电涂油机构成

主要由供油系统、回油系统、高压系统、加热系统、电控系统、涂油室及刀梁组成。

3.2 静电涂油机工作原理

防锈油在供油箱加热后,经供油系统到上下刀梁,在刀梁与钢板间的高压电场下雾化均匀喷洒在钢板表面,达到钢板防锈的目的。未被钢板带走的防锈油经回油系统,过滤后回到供油箱,实现循环利用。

4 静电涂油机造成的质量缺陷及原因

4.1 点状漏涂现象

带钢表面经过涂油机后,在钢板表面油点明显,有均匀点状漏涂无油现象。产生的原因一般是由于油温较低或电压过小(或不稳)造成。一般多为高压系统出现问题所致。

4.2 涂油过多过少现象

涂油多会造成塌卷和耗油过多问题。而涂油过少又会在贮存和运输中生锈,给用户造成损失。产生的原因是没有按工艺要求设置涂油量,而是采用一种固定涂油量值去生产所有料。或工艺设定值与实际值不相符造成。供油泵内泄是此问题出现的主要原因。

4.3 纵向条状漏涂现象

带钢表面出现宽窄不等,或一条或数条纵向条状漏涂现象,产生原因可能是刀梁堵塞或电压过高造成的。一般采取大油量冲洗刀梁,若效果不好,可用薄铜片插入刀梁中沿同一方向刮动,将堵塞物清除;或微降电压至涂油均匀的方法可以解决。但问题出现根源还在于供油过滤系统运行不良及下刀梁裸露堵塞造成。

5 重卷机组静电涂油机改造内容

5.1 高压系统:对电控箱、变压器等进行改造。改为能力更大,并能够保证稳定运行的高压系统。减少由于高压不稳带来的漏涂。

5.2 供油泵:将造成内泄的齿轮式油泵改为柱塞式供油泵,保证供油量准确。能够均匀涂油。

5.3 斜喷刀梁:将下刀梁垂直带钢运行方向喷油的布局形式。改为档板下斜喷的布局,以减少下刀梁堵塞频率。减少漏涂。

5.4 增加回油箱中间档板,提升回油管与回油箱底间距离。可在没有磁性过滤系统的情况下,大大提高了回油纯净度。从而减少漏涂。

6 重卷机组静电涂油机改造效果分析

针对以上情况,对重卷机组的高压系统、供油过滤系统及下刀梁布置形式进行了升级改造,并取得良好效果。

6.1 涂油量标定

改造前,油量标定不准确的主要原因是老式的齿轮式油泵运行过程中产生的内泄造成。此次改造将供油泵改为柱塞式供油泵,将彻底改善此问题。涂油机上、下表面涂油量均可在0.5~2.5g/m2间连续调整。生产中上表面涂油量设定为0.8~1.2 g/m2,下表面涂油量设定为0.5~2.5g/m2,经油杯接油测量与实际涂油量基本符合,可以指导生产。另外,改造后机组起停车涂油延时问题也得到了解决。钢卷头、尾无漏涂现象。

6.2 高压值稳定性及连续可调性

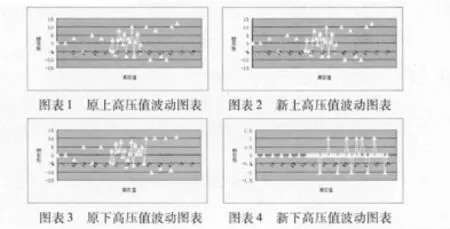

高压系统改造为此次改造项目的一大重点。我们将高压系统进行了彻底升级。为测试其稳定性及连续可调性,我们对涂油机上、下高压值在0~80KV间连续进行调整,高压连续可调,刀梁无打火现象。对其上、下高压值稳定性汇总整理成如下图表:

我们在对图表1与图表2进行对比可以看出:上高压值在0~30KV间调整时,原上高压值有不规律的上下波动,而新上高压值十分稳定。上高压值在30~80KV间调整时,原上高压值在-10~10KV之间波动很大,而新上高压值只是偶尔在-1~1之间轻微变化满足稳定性要求。

同样我们从图表3和图表4的对比中可以看出:下高压值在0~30KV间调整时,原下高压值有不规律的上下波动,新下高压值则非常稳定。下高压值在30~80KV间调整时,原下高压值在-10~10KV之间波动很大,而新下高压值只是偶尔在-1~1之间轻微变化满足稳定性要求。因此,改造后的高压稳定性满足要求。对提高静电涂油机的雾化效果及因高压波动产生的漏涂等问题都将起到好的作用。

6.3 静电涂油机的雾化效果

改善静电涂油机雾化效果,提高涂油均匀性是此次改造的主要目的之一。为寻找起最佳雾化效果,我们对涂油机油温设定在40℃以上(温度升高有利于雾化,而过高则会使油炭化,油品变质)。在0~80KV范围内连续调整上、下高压值,大量记录其“雾化值”,汇总为以下两个图表:

图表5 新上高压雾化效果图表

图表6 新下高压雾化效果图表

其中:雾化效果中:

“1”代表油品雾化效果十分不好,板面有大油点或漏涂严重;

“2”代表有一定雾化,但不理想或有断续漏涂;

“3”代表雾化较好,或有前后分叉现象但不漏涂;

“4”雾化很好,涂油均匀稳定;

“5”雾化效果最佳。

从图表5中可以看出,上高压值在0~30KV间调整是其雾化效果不良,不利于生产;在65~80KV间变化时有漏涂现象,也不利于生产。上高压值在35~47KV间调整时,雾化较好无漏涂现象;在47~60KV间调整时,雾化更好油品均匀喷洒在带钢表面,但在高压值接近60KV时有前后分叉现象偶尔有漏涂。同样,下高压在55~65KV间调整时,雾化更好油品均匀喷洒在带钢表面,达到雾化最佳效果。

6.4 刀梁堵塞问题

改造前,上下刀梁均采用垂直带钢运行方向喷油的布局形式。在生产过程中,灰尘、铁屑等杂质很容易将下刀量堵塞。因此,我们采用将下刀梁改为档板下斜喷的布局,下刀梁改为斜喷后,堵塞频率明显小于改前。

6.5 回油过滤问题

钢板经过涂油机后并不能将防锈油全部带走。没有被带走的防锈油将经过回油系统,过滤后进入供油箱。这样也容易将过滤不净的杂质带入刀梁。由于考虑到改造费用问题,没有完全将回油系统该为磁性过滤。但我们通过增加回油箱中间档板,提升回油管与回油箱底间距离等方法,大大提高了回油纯净度。减少了漏涂现象。

7 结论

综上,改造后的重卷机组静电涂油机高压稳定并且连续可调;涂油量标定准确、连续可调;上刀梁高压值设定在35~60KV间能够使雾化效果比较稳定均匀,利于生产;下刀梁高压值设定在45~69KV间能够使雾化达到比较稳定均匀效果,稳定生产。漏涂现象明显减少。涂油机综合效果好于改造前,达到了冷轧产品的表面涂油要求。