西昌新钢业2#高炉长期炉况失常的原因分析及处理措施

2013-04-10谭显科段如礼

谭显科 段如礼

(攀钢集团西昌新钢业炼铁厂,四川 西昌 615012)

1 前言

新钢业炼铁厂拥有两座高炉。两座高炉有效容积均为420m3,其配置基本相同。两座高炉均采用串罐式无料钟炉顶、实行槽下筛分,炉渣处理采用水冲渣新工艺。每座高炉配有3座顶燃式球式热风炉和干法布袋除尘(七个布袋箱体);高炉有14个风口、一个铁口、两个喷吹口和一个渣口。炉喉采用两段式炉喉钢砖,下半段为水冷钢砖(后因漏水,断水操作),炉喉直径为4.2米,高为1.8米,炉身下部到炉腰采用水冷模块,炉喉钢砖下沿(标高24.2米)到水冷模块上沿(标高21.45米)采用普通粘土砖砌筑。炉腹炉缸炉底采用GL-65高铝砖砌筑(风渣铁口区域采用复合棕刚玉组合砖),高炉开炉后长期冶炼钒钛磁铁矿,渣中二氧化钛长期维持在20%左右。

2 事故经过

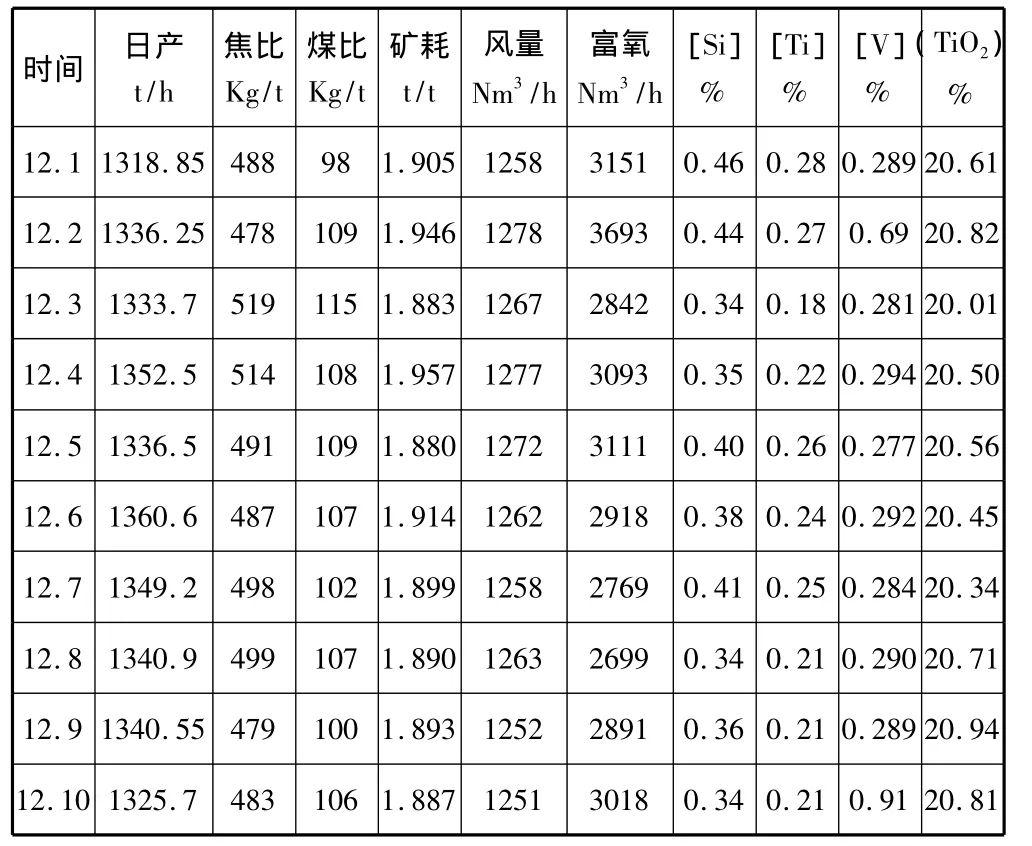

2011年12月因西昌电力公司大网故障限电,鉴于2#高炉从2003年10月投产已有一代炉龄,炉腹及炉缸耐火砖侵蚀严重,特别是铁口组合砖基本侵蚀完的实际情况下,公司决定在2011年12月14日对2号高炉停炉进行大修。大修前的技经指标如表一。

表一 大修前技经指标

2012年1月31日14:10点火开炉,2月4日平均风量加至1071Nm3/min,2月8日,风量1188Nm3/min,热压201Kpa。2月9日中班悬料,逐渐采取疏边料制;通过上下部调剂,风量最高加至1139Nm3/min,热压189Kpa。3月6日,因风量,产量上不去,空料线观察炉型,发现炉腹,耐材完整,炉腰,炉身中下部喷涂料脱落见大模块水管。2012年3月8日,进行第二次喷涂。此次喷涂共用料59t,其中高温料40t,上部普通料19t。2012年3月10日重新点火开炉,但炉况仍未见好转,高炉仍然表现为加不上风,风量更低,热风压力更低,产量更低,高炉顺行状况更差。经过认真分析讨论认为是经过大修和二次喷涂后炉身上部严重变小,造成炉型不规则,炉身上部煤气流速变快引起炉况失常。2012年4月5日,决定停炉处理炉内粘结物和修理炉型,4月12日高炉重新点火开炉,高炉顺行变好。

3 原因分析

3.1 大修后炉型未按图纸恢复

铁厂向公司申报大修内容为:①高炉所有砖衬更换(包括炉底、炉缸、炉腹、炉腰、炉身),采用碳砖炉底、风渣口、铁口组合砖更换;②炉喉钢砖全部更换;③所有冷却壁,水冷模块更换。但在具体实施中对炉底、炉缸、炉腹、炉腰进行了砌筑、,对变型严重的炉喉钢砖未进行处理和更换,炉身上部砌筑部分改为喷涂。

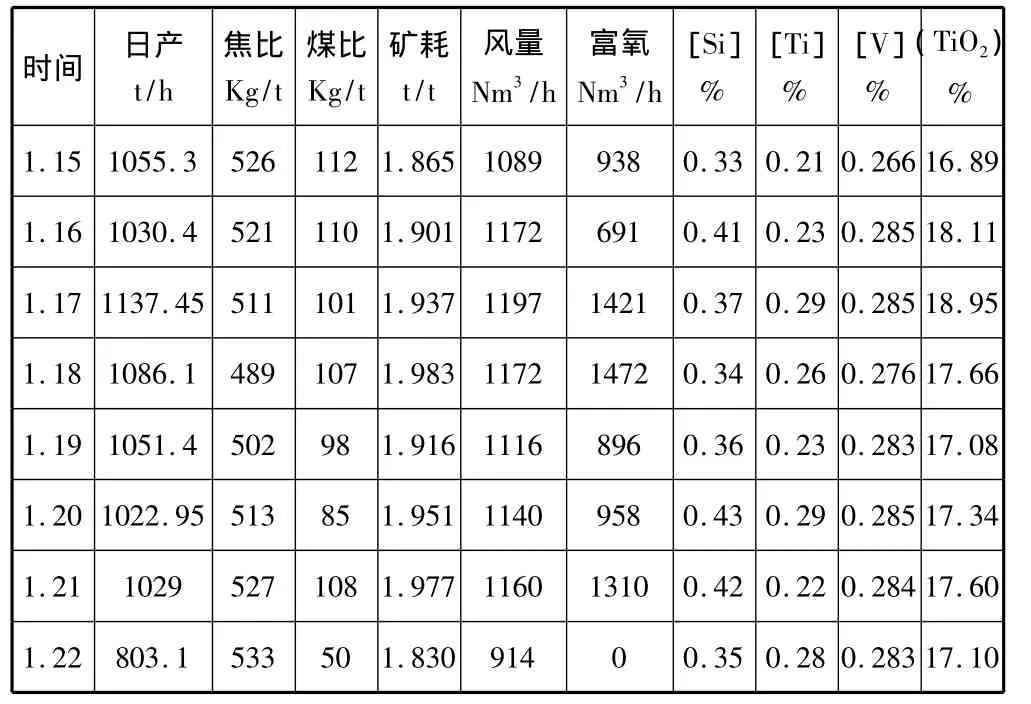

3.1.1 大修开炉后技经指标

表三 大修开炉后的技经指标

3.1.2 炉喉钢砖向内严重变形,诱导造成上部喷补过厚。大修喷涂后,没有对上部炉型内部尺寸进行测量

大修对上部喷涂层没有足够的重视,喷补前,用高压水枪冲洗炉墙及炉喉钢砖。由于时间紧,未对炉墙进行专门清理,不清洗残留砖衬而直接喷补会影响喷补造衬的寿命;上部喷补尺寸主要以炉喉钢砖作为喷补基点进行目测喷补,而炉喉钢砖向内严重变形,诱导造成上部喷补过厚。大修喷涂后,没有对上部炉型内部尺寸进行测量。

3.2 二次喷涂加重了炉型不规则

因风量,产量上不去,炉腰,炉身中下部喷涂料脱落见大模块水管。考虑高炉炉型不规则,决定进行第二次喷涂修复炉型。二次喷涂采用大模块冷却水管间开孔加锚固钉固定喷涂层喷涂,二次喷涂共用料59t,其中高温料40t,上部普通料19t。2012年1月30日空料线后,炉腰炉身中下部喷涂少部分脱落。在耐火砖与喷涂交接处,脱落最明显,冷却壁管暴露出来。

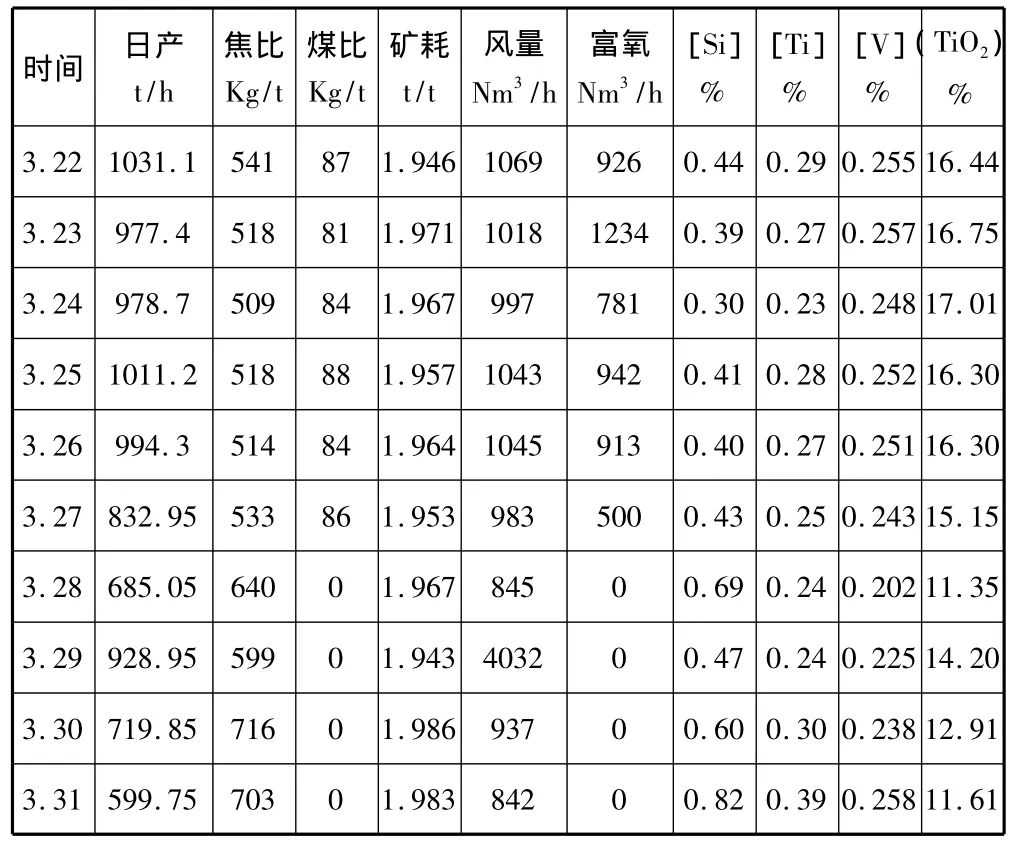

3.2.1 二次喷涂后的技经指标

表五 二次喷涂后的技经指标

3.2.2 二次喷涂给予大修后上部喷涂层脱落影响炉况,由于时间紧,二次喷涂直接在大修后喷涂层上直接喷涂,加重上部炉型不合理

由二次喷涂后实测上部炉型,可知,在喷涂后,由于炉喉的变形,由设计的4.2m变为4.0m,导致炉喉钢砖下喷涂过厚且不符合炉喉煤气流控制,实际延长炉喉高度2787mm,炉喉高度由1800mm向下延长高度为4550mm,如图2。由于炉喉的增长,导致料面上部边沿煤气流过于集中,上部料面煤气压力增大,煤气控制性变弱,影响布料和煤气分布;炉喉增长后,炉料到达炉身中下部,边沿料层变薄,增强边沿煤气流,上部料制调节作用变弱[1]。炉身上部喷涂层厚度是设计厚度的3.5倍,所形成的炉身角偏小,对下料有明显影响,而炉身高度的缩短对煤气利用也有影响。

图2 二次喷涂后的炉喉及以下部炉型

二次喷涂后,高炉煤气流可控性变差,炉顶煤气边缘气流过分发展,且分布不均匀,采取降料线,改变上中下调节制度等没有效果。由于炉况长期不顺,炉况稳定性日益变差,突然悬料,频繁崩料,高炉炉况极差。停炉后发现由于长期慢风,渣口侧、炉腰、炉腹粘结较严重,炉身上部结有一圈铁质瘤。

3.3 修复后的炉型

3.3.1 原因分析

新钢业2号高炉自2003年10月投产以来至今已生产近8年,炉喉钢砖已严重破损变形。由于高温变形扭曲,钢砖内表面开裂起翘,钢砖起翘阻碍探尺锤正常工作。高炉钢砖变形起翘使炉喉直径变窄,导致高炉上部低温带喷涂过厚,高炉内型尺寸变小,竟而对煤气流的分布影响很大,严重危及高炉生产。

3.3.2 此次修复炉型的内容

严格按照高炉设计尺寸修复,采用掉中心垂直线,每段修复后要实测高炉内径。施工重点:由于炉喉变窄,高炉21.413m至24.2m处,用耐火砖砌筑,恢复设计尺寸。21.413m及以下人工清理内表面,要求内表面尺寸符合高炉设计内径。修复后高炉内表面均匀、平整,效果很好。

2 #高炉炉型修复后,实测炉型较好,所测炉内尺寸较设计炉内尺寸半径大约200mm。较科学的符合高炉操作炉型。

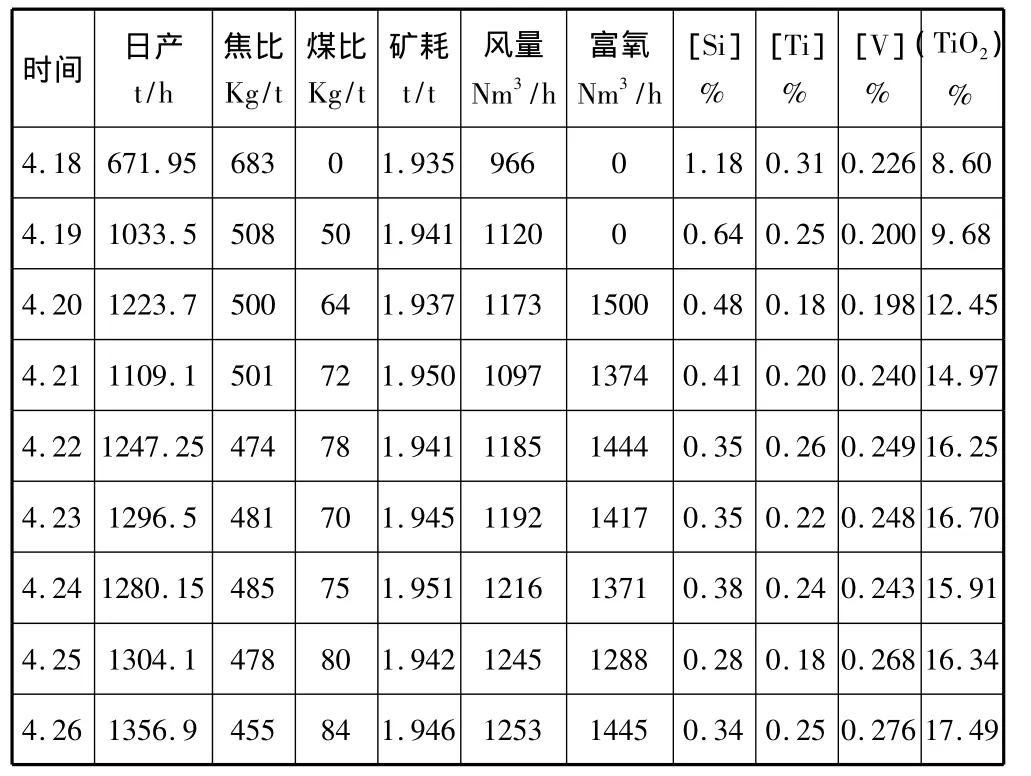

3.3.3 修复后技经指标

表六 炉型修复后的生产指标

炉喉是高炉炉料入炉和煤气穿透料柱排升到高炉炉顶的区间,对炉料分布和煤气在块状带的第三次分布均有影响。现代高炉炉喉直径和炉喉高度对炉料分布控制意义重大,高炉焦批重量和矿批重量以及料线等上部调剂的主要参数都与炉喉直径和炉喉高度相关。在高炉大喷煤条件下,确定合理的矿焦比以及中心及边缘的焦炭层厚度,对于获得理想的煤气流发布、抑制边缘没气流过分发展至关重要[2]。炉喉直径过大造成炉喉径向炉料发布控制难度增加,煤气流的合理分布不易获得;而炉喉直径过小则会造成煤气上升阻力增加、炉身角过小。炉喉高度满足高炉料线的要求一般以1.5~2.5m为宜,炉喉高度过高对高炉冶炼并无积极意义。

3 经验与教训

3.1 高炉喷涂要十分慎重,喷涂要防止喷涂料大面积脱落而影响炉况。

3.2 高度重视高炉炉型,特别是上部低温带炉型,不可贪多,合理即可。

3.3 大修高炉,要重视高炉内型尺寸,考虑好局部和整体尺寸的科学合理性。

3.4 发现炉况应及时做出相应调整,找出炉况失常的根源。

3.5 实现高炉的设计炉型,操作炉型和合理炉型的统一,有利高炉生产和长寿。

[1]Takanobu,INADA,高炉内型对炉内状态的影响,鞍钢技术,2004,3(1):49-55

[2]林成城,项钟庸,第七届中国钢铁年会论文集,北京,冶金工业出版社,1998,p443-447