三甘醇脱水工艺参数优化经济效益分析

2013-04-10陈成王亚军薛江波卢庆庆覃淋张新庆

陈成 王亚军 薛江波 卢庆庆 覃淋 张新庆

(塔里木油田公司天然气事业部克拉作业区)

克拉2气田是我国西气东输的主要气田,作业区建设有2个处理厂,第二处理厂是为了满足调峰要求并且保证事故状态下能平稳供气而于2006年所建,共有4套脱水装置,设计处理量为2000×104m3/d,采用三甘醇(TEG)脱水技术,控制外输气水露点小于-10℃。

1 参数优化调整前概况

1.1 三甘醇脱水流程

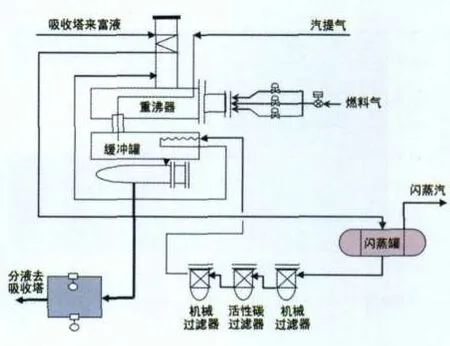

如图1所示,原料气进入原料气聚结过滤器进行气和烃水混合物的分离,气体由聚结过滤器上腔出来进入脱水吸收塔,与三甘醇(TEG)进行对流,进一步脱除干气中所夹带的水,干气从脱水吸收塔上部出来进入产品气分离器进行稳定和最终分离,最后干气从产品气分离器出来进入外输管线。

图1 三甘醇脱水流程

1.2 三甘醇再生流程

如图2所示,三甘醇(TEG)富液从脱水吸收塔出来经过精馏柱换热后进入TEG闪蒸罐,初步分离出的富液依次进入机械过滤器、活性碳过滤器、机械过滤器进行过滤,除去其中的杂质,再进入缓冲罐与贫液换热后进入重沸器加热,蒸出其中的水分,通入汽提气能更好地使三甘醇(TEG)再生;再生后的贫液进入缓冲罐与富液换热,出来后由TEG循环泵加压进入脱水吸收塔进行循环。

图2 三甘醇再生流程

2 节能技术措施

2.1 重沸器温度调整

随着再生温度的降低,贫液含水率呈增长趋势,此时水露点的变化规律与贫液含水率的变化规律基本一致,即贫液浓度增加,水露点降低;贫液浓度降低,水露点升高。当TEG再生温度为180℃时干气的水露点已经出现不合格的情况了,因此TEG再生温度不宜低于180℃。在180~190℃之间时,温度越高,再生效果越好。由于温度调节的灵敏性相对较差,导致设定温度的波动范围在2℃左右,因此不方便选取180~182℃,综合经济效益考虑,最终将再生温度调整到184℃。

2.2 汽提气注入量调整

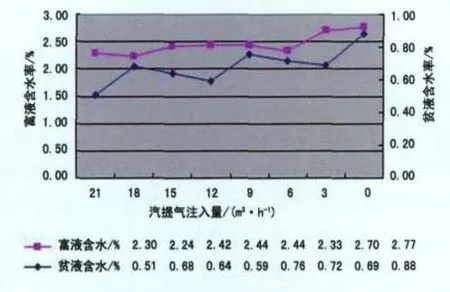

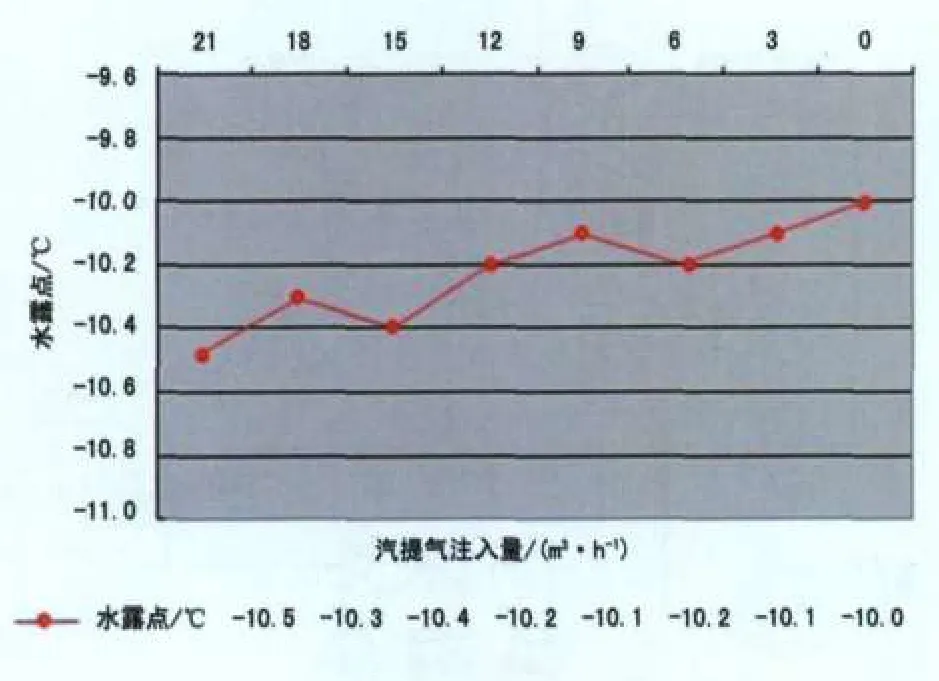

如图3、图4,随着汽提气注入量的减少,贫液含水率呈增长趋势,在确保干气水露点合格的前提下,要选择最优的汽提气注入量,只需要考虑汽提气注入量对TEG浓度的影响,故从节能降耗的角度出发,初步判定可将汽提气注入量控制在3~10 m3/h,以确保贫液浓度较高,深度脱水的效果更好。

图3 汽提气注入量对TEG含水率的影响

图4 汽提气注入量对干气水露点的影响

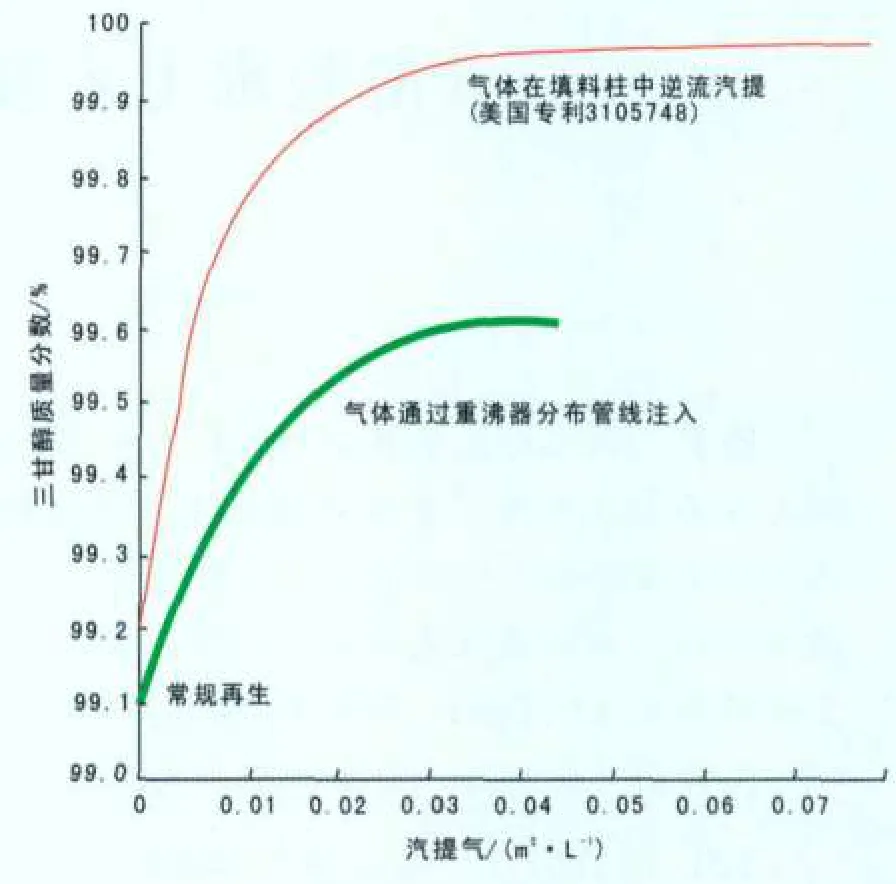

对比后得出,在目前这种工况下,三甘醇(TEG)贫液浓度只要大于99.2%,外输气水露点就是合格的。根据单套装置不同的处理量所需要的TEG流量不同(3~4m3/h),对应图5的汽提气量对三甘醇浓度的影响曲线查找,得出1L三甘醇(TEG)所用气量为0.001~0.002m3(GPA标准)即可满足贫液浓度大于99.2%,同时综合最优的经济效益考虑,最终将汽提气注入量调整到3~6m3/h。

图5 汽提气量对三甘醇浓度的影响曲线

2.3 工艺参数优化前后对比及效果

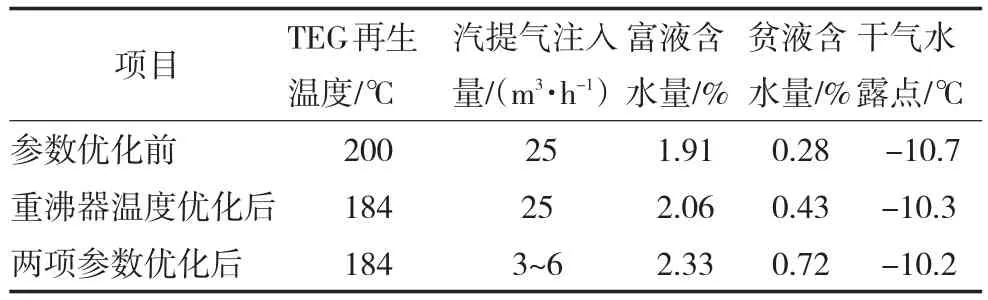

工艺参数优化前后对比见表1。

表1 参数优化前后对比

由表1可以看出,在重沸器温度及汽提气流量两项参数都优化以后,外输干气的水露点较优化前的变化并不大,且都满足外输干气水露点小于-10.0℃的要求,说明在降低了能耗以后,处理结果依旧是合格的。

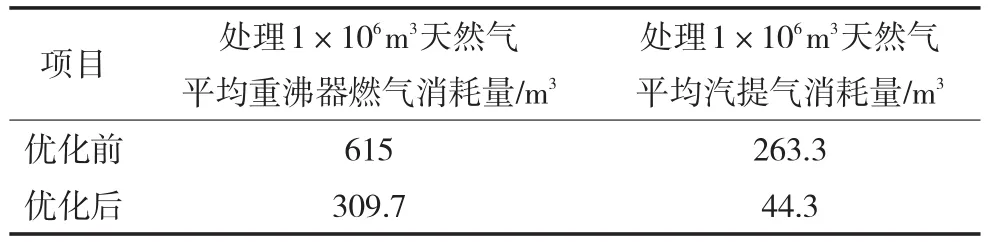

装置重沸器温度与燃气消耗见表2。

表2 优化后单套装置燃料气以及汽提气消耗

参数优化调整的效果见表3。

表3 参数优化前后平均能耗对比

1)燃料气消耗:优化运行参数前,每处理1×106m3天然气消耗燃料气868.5m3,优化运行参数后,每处理1×106m3天然气消耗燃料气354m3,每处理1×106m3天然气燃料气的消耗量减少了59.2%。

2)总节约量计算:截至2010年12月31日,在参数优化以后,第二处理厂共处理天然气3610.56×106m3。根据参数优化前后每处理1×106m3天然气燃料气的消耗量计算,总共节约燃料气量:(868.5-354)×3610.56=185.76×104m3。

3 经济效益

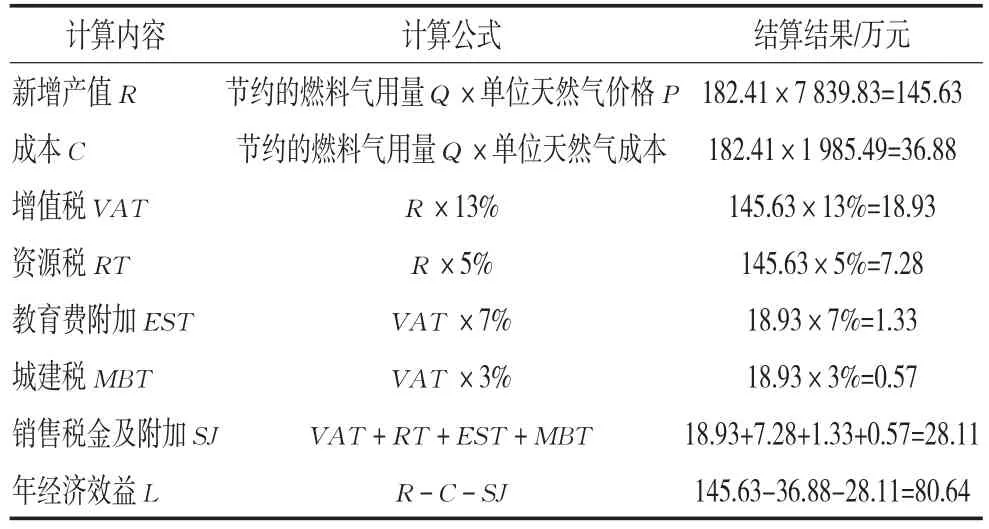

计算依据《石油企业节能技措项目经济效益评价方法》[1]。

增量销售收入计算公式为:

式中:

R——增量销售收入;

Q——增量产量;

r——商品率,%;

p——产品价格。

利润总额计算公式为:

式中:

L——利润总额;

C——总成本费用;

Sj——销售税金及附加,包括增值税、城市建设维护税、教育费附加和资源税。

2010年油田凝析油销售均价为3880.36元/t,成本价为406.68元/t,天然气销售价为7839.83元/104m3,成本价为1985.49元/104m3,此次第二处理厂所实施的节能技术方案无项目实施费用。经济效益计算见表4。

表4 经济效益计算

4 总结

三甘醇(TEG)的再生操作是一个复杂的过程,受到众多因素的影响,每一个因素的改变都会影响三甘醇的再生效果。三甘醇(TEG)再生为一精馏过程,能量消耗巨大,在三甘醇(TEG)再生过程中,分离效果和能量消耗是两个互相制约的因素,分离效果总是以能量消耗为代价的,能量消耗越多,分离效果越好,反之,能量消耗越少,分离效果越差。为在满足分离要求、满足生产的条件下降低能耗,节约能源,采用了方案:把TEG再生温度从200℃降低到184℃,将汽提气注入量由25 m3/h控制在5m3/h,不仅确保TEG贫液浓度较高、再生效果良好,还提高了经济效益。

通过该方案的实施,大大降低了三甘醇(TEG)再生系统的能耗,年经济效益达80.64万元。

[1]国家能源局.SY/T6473—2009石油企业节能技措项目经济效益评价方法[S],2010.