大港南部油田注水管道除垢节能技术的应用

2013-04-10郭成平常铭赵留阳于嘉亮宁亚军大港油田公司第三采油厂工艺所

郭成平 常铭 赵留阳 于嘉亮 宁亚军(大港油田公司第三采油厂工艺所)

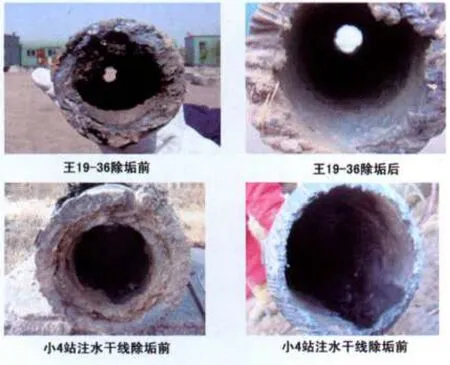

大港南部油田回注污水水性较差,矿化度高(2×104~4×104mg/L),温度高(55~70℃),造成注水管道结垢(图1)严重。经现场调查统计,目前在用的100条注水系统管道中压损超过3.0MPa的有20条,总长度26.2km,平均压损达到4 MPa;在用的484条注水井单井注水管道中压损大于3.0MPa的68条,总长度38.86km,平均压损5.8 MPa。由于管道结垢严重压损大,管道末点压力低,造成注水井欠注、系统无功损耗增加,同时对回注污水水质形成二次污染,影响油田注水开发。

图1 注水管道结垢图片

1 存在的问题

1.1 无功损耗增加,系统效率降低

由于注水管道结垢压损大,管道末点压力低,为保证配注泵站需提高运行压力,因此造成注水系统无功损耗增加,系统整体效率降低。另外,由于管道结垢压损大,造成部分水井采取单井增注,能耗增加,管理及维修工作量增加。

1.2 水质二次污染严重

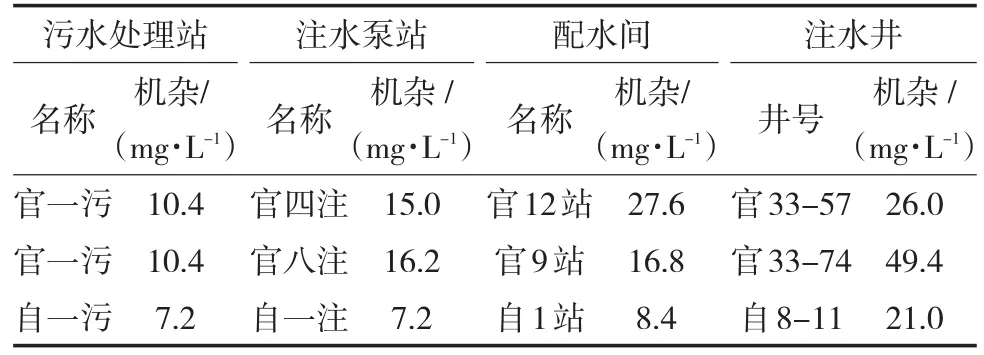

多年来,只重视污水处理系统表面的运行,对污水处理系统的运行过程控制及日常管理不到位,储罐定期清砂、排污的制度没有形成,大部分储罐沉砂、积油,造成水质严重的二次污染(表1)。

表1 部分管道二次污染取样数据

1.3 形成安全隐患

由于管道结垢,压损增大,系统运行压力升高,造成地面注水设施承压升高,形成安全隐患。

2 除垢技术研究与应用

为了解决南部油田注水管道结垢问题,对不同管道、不同垢质进行了深入细致的研究分析,制定出不同的技术方案,优选了3种除垢技术即注水管道通球除垢技术、化学清洗除垢技术、“射流”(物理)除垢技术,解决了南部油田注水管道结垢问题,取得可观的经济及社会效益。

2.1 通球除垢技术及现场应用效果

2.1.1 除垢器(球)除垢技术原理

聚氨酯软体除垢器是由优质进口聚氨酯原料和独特的发泡工艺制造而成,经过特殊的加工工艺,对于垢质较硬的管道,可在软体除垢器的基础上,加上带有高强度的钢钉组成加强型软体除垢器。除垢过程中,除垢器在压力的作用下,对管道内壁的垢进行刮削,达到除垢的目的。此种方法简单易行,安全环保,投资低(图2、图3)。

图2 加强型软体除垢器

图3 普通型软体除垢器

2.1.2 除垢器的特点

通过能力强,可通过1.0D弯头,用于结垢较厚、结垢不规则的管线,其最大变形大于等于50%,当卡阻时可通过提高输送压力将其涨碎而不会堵塞管线。安装方便,通球过程中容易控制,操作简便、安全,可实现白天通球、晚上继续注水的间断方式,不影响正常注水。

2.1.3 注水管道通球除垢情况及效果分析

1)除垢工作量完成及效果

自2006年开始应用新型注水管道除垢器技术以来,总计对29条注水干线、25条单井注水管道实施了通球除垢。29条系统干线除垢后,平均压损由3.5MPa降至1.1MPa,净降压损2.4MPa;25条单井注水管道除垢后,平均压损由4.0MPa降至1.2 MPa,净降压损2.8MPa。

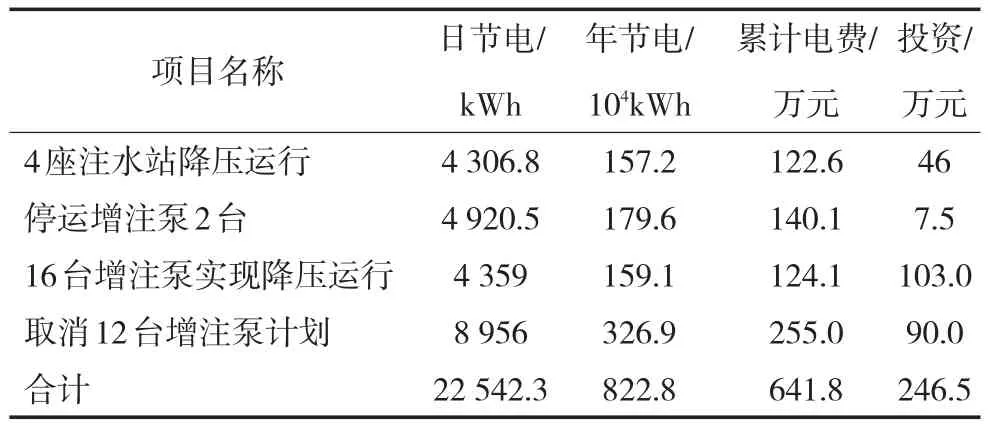

2)节能效果分析

注水泵的输出功率为

在井口压力不变时,泵输出功率只与克服管道摩阻消耗能量有关,即

在流量不变的情况下,通过管道除垢降低泵出口压力,可以达到节能降耗的目的。其节能效果如下:

◇注水管道实施通球除垢后,有4个注水站因除垢而实现降压运行,平均降低压力2.6MPa,实现年节电157.2×104kWh;

◇共停运2台增压泵,有16台在用增注泵因进口压力升高而降低了增注压力,实现年节电338.7×104kWh;

◇注水管道除垢后因末点压力升高,注水井实现正常配注,从而取消了增加12台增注泵的计划,实现年间接节电326.9×104kWh。

注水系统通球除垢年节电822.8×104kWh,投资246.5万元,投入产出比1∶2.6,投资回收期4.6月(表2)。

表2 注水系统通球除垢整体效果及经济效益

3)有效解决注水井欠注问题

注水管道实施通球除垢后,由于管道压损降低,末点压力上升,解决欠注井28口,增加注水量870m3/d。

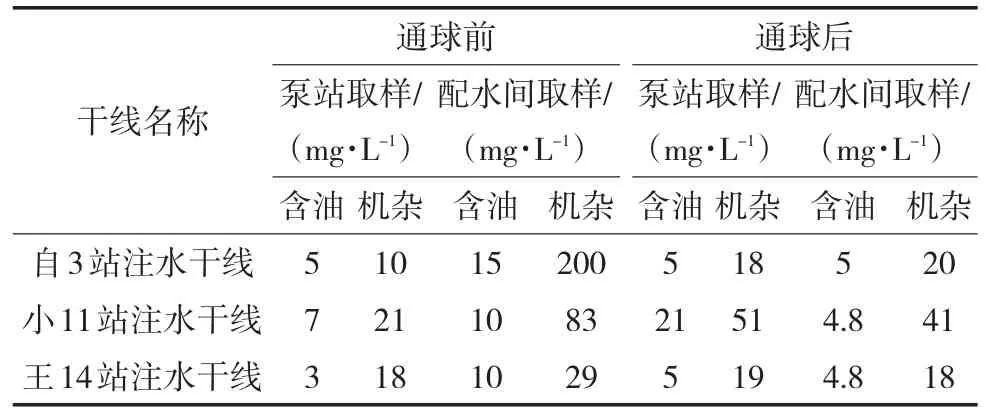

4)有效降低水质的二次污染

注水管道实施通球除垢后,有效地解决了管道结垢对回注水产生的二次污染(表3)。

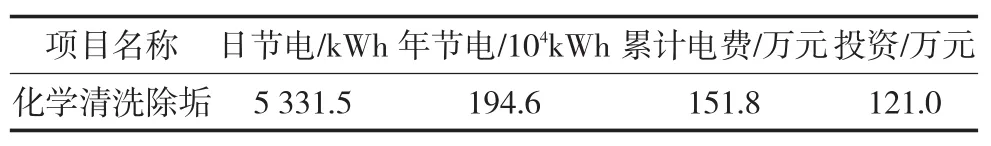

2.2 化学清洗除垢技术及现场应用效果

2.2.1 技术原理

派迪清洗液主要由有机络合物(母本载体)和水系统运行除垢清洗液组成。根据配位场化学最新理论:金属离子的d轨道在某些配位化合物静电场影响下可发生分裂而形成能量不同的轨道。当配位体给出的孤对电子与中心金属元素形成α键时,若该配位体分子中存在空的π分子与轨道或空的pd分子轨道,且对称时,中心元素d轨道上的孤对电子可与配位体形成反馈π键,从而形成稳定配位化合物——络合物。基于以上原理,首先选用能使Ca2+、Mg2+d轨道发生能级分裂,且有π分子轨道的化合物作为π接受配位体,当这些化合物与钙、镁水垢作用时,可与Ca2+、Mg2+形成稳定的化合物,从而破坏结垢化合物的分子结垢,将垢中含Ca2+、Mg2+的物质溶解;其次选用油污清洗剂溶解各种油污、灰泥等污垢(图4)。

表3 部分注水干线除垢前后水质数据跟踪对比

图4 化学清洗设备

2.2.2 技术特点

派迪清洗的技术特点为:溶解垢、油污彻底,不燃不爆,无毒、无腐蚀,对于垢质坚硬、通球无法解决的管道,该技术可轻易解决,适于所有结垢管道。

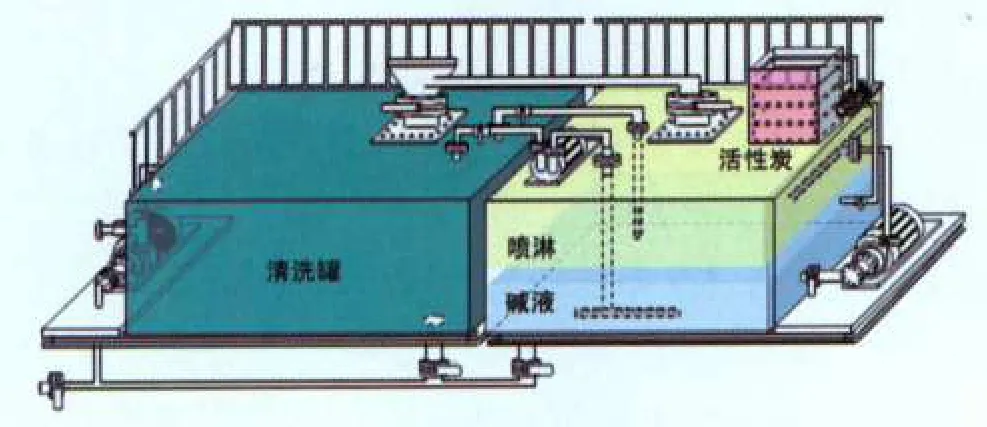

在清洗施工过程中,针对化学反应产生H2S气体造成的安全隐患,利用酸碱中和原理及活性碳吸收特性,改进了H2S气体处理设备。经过现场应用和检测,排放气体指标均在安全允许范围之内(图5)。

图5 硫化氢处理设备

2.2.3 注水管道化学清洗及效果分析

1)清洗工作量及效果

自2006年开始应用新型注水管道化学清洗技术以来,总计对29条单井注水管道实施了化学清洗除垢,平均压损由5.9MPa降至0.8MPa,净降压损5.1MPa。

2)节能效果分析

注水管道除垢后因末点压力升高,注水井实现正常配注,从而取消了增加7台注水泵的计划,实现年间接节电194.6×104kWh。

单井注水管道化学清洗除垢年节电194.6×104kWh,投资121万元,投入产出比1∶1.25,投资回收期9.6月(表4)。

表4 注水系统化学清洗除垢整体效果及经济效益

3)有效解决注水井欠注问题

注水管道实施化学清洗除垢后,由于管道压损降低,末点压力上升,共计解决欠注井27口,增加注水量843m3/d。

2.3 射流(物理清洗)除垢技术及现场应用效果

2.3.1 技术原理

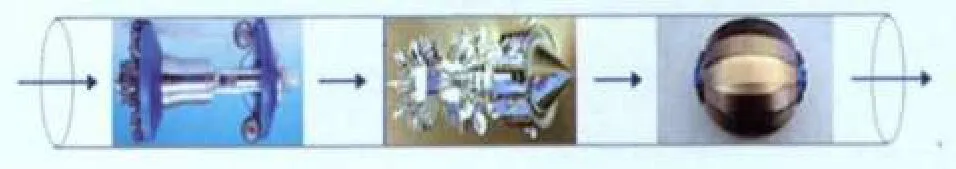

清洗仪器上设计安装了内振系统和射流喷嘴,将清洗仪器投入管道中,在水力的推动下旋转行进,水流自尾翼压入内振系统,猛烈收缩又急剧膨胀,生成无数空泡,汇入喷嘴后,在清洗仪器周围形成爆破性冲击射流,击打前方的管垢,然后与冲击清洗下来的碎垢一道汇聚成湍流,向前窜动,直达排污口(图6)。

图6 射流除垢仪模拟图片

2.3.2 技术特点

射流除垢是物理清洗过程,施工过程中不产生任何有毒气体,安全可靠;操作简便,一旦清洗仪器卡阻,用泵车反打水,一般情况下清洗仪器能顺利退出,不会卡堵管道;通过能力强,可通过1.0 D弯头;管道除垢较彻底,除垢率达90%以上。

2.3.3 注水管道射流除垢及效果分析

1)除垢工作量及效果

截至目前,总计对18条注水干线、81条单井注水管道实施了通球除垢。18条系统干线除垢后,平均压损由3.0MPa降至1.0MPa,净降压损2.0 MPa;81条单井注水管道除垢后,平均压损由2.5 MPa降至0.6MPa,净降压损1.9MPa(图7)。

图7 除垢前后比较

2)节能效果分析

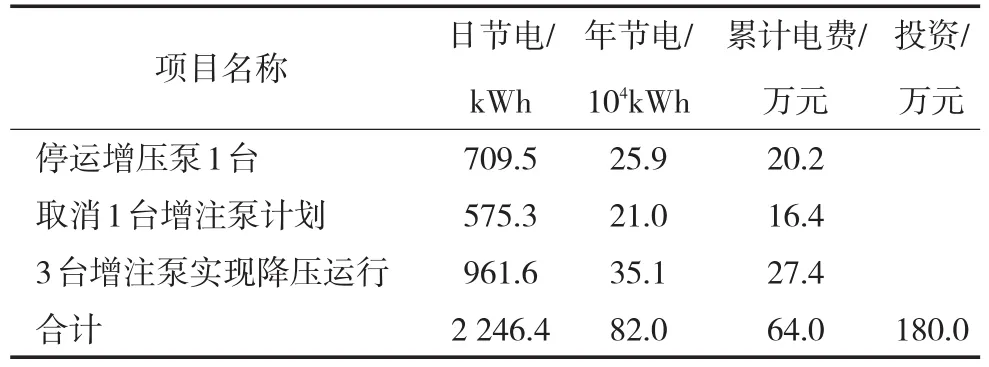

停运增压泵1台,取消增注泵1台,有3台在用增注泵因进口压力升高而降低增注压力,实现年节电82×104kWh。

注水管道实施射流除垢年节电82×104kWh,投资180万元,投入产出比1∶0.36,投资回收期2年10个月(表5)。

表5 注水系统射流除垢整体效果及经济效益

3)有效解决注水井欠注问题

注水管道实施通球除垢后,由于管道压损降低,末点压力上升,共计解决欠注井8口,增加注水量570m3/d。

4)有效降低水质的二次污染

注水管道实施通球除垢后,有效解决了管道结垢对回注水产生的二次污染(表6)。

表6 部分井除垢前后水质数据对比

3 主要成果及认识

3.1 注水系统整体效果及经济效益

2006年至今,南部油田注水管道通过采取通球、化学清洗、射流(物理清洗)等除垢技术,共完成除垢管道187条,除垢总长度144650m。

注水系统年节电1099.4×104kWh,年节电费857.5万元,投资547.5万元,投入产出比1∶1.57,投资回收期7.7月(表7)。

表7 改造项目的节电量与投资额

3.2 技术创新点

1)通球除垢技术、化学除垢技术、射流除垢技术的应用有效解决了不同注水管道除垢难的问题,实现了注水管道实施除垢的技术新突破,达到了节能降耗的目的。

2)化学清洗技术能够有效清除管道结垢,效果较好,但因存在产生硫化氢气体的安全隐患,需进一步改进。

3)从结垢的严重程度和垢质成分方面考虑,对于垢质较软、结垢厚度小于管道内径30%~40%的管道可采用费用较低的通球技术;而垢质较硬、结垢厚度超过管道内径50%的管道则以射流除垢技术为主。

4)通完球的管线,通过系统添加阻垢剂或定期通球的方式,积极预防垢的再次形成。