煤矸石除杂及碱融活化制取硅酸钠的实验研究*

2013-04-08孔德顺吴红

孔德顺,吴红

(六盘水师范学院化学与化工系,贵州 六盘水 553004)

煤矸石除杂及碱融活化制取硅酸钠的实验研究*

孔德顺,吴红

(六盘水师范学院化学与化工系,贵州 六盘水 553004)

摘 要研究利用煤矸石中的硅元素制取硅酸钠,先将煤矸石粉在750℃下煅烧2 h,除去有机质并破坏了煤矸石中的高岭石等矿物的晶型结构,再将煅烧过的煤矸石粉在95℃、液固比(mL/g)为8∶1、质量分数为40%的硫酸中酸浸5 h,煤矸石煅烧粉中的铁和铝等金属杂质离子的总去除率为86.93%;还研究了碱融活化条件对硅元素溶出率的影响,获得了适宜的碱融活化条件:m(酸浸粉)∶m(碳酸钠)=1∶1.5、碱融温度为800℃、碱融时间为2 h。在此条件下,硅元素溶出率大于75%,最终获得了硅酸钠溶液。

关键词:煤矸石;除杂;碱融;硅酸钠

煤矸石是采煤和洗选过程中产生的废弃物,未经处理而随意丢弃既会污染环境,占用大量土地[1],还会造成资源浪费。笔者以煤矸石为原料,经煅烧除去煤矸石中的有机质并破坏了煤矸石中的高岭石等矿物的晶型结构,对于化学活性差的石英,采用加入Na2CO3并在一定温度下煅烧的方法,使其转化为可溶性且用途广泛的化工原料硅酸钠,提高了硅元素的溶出率,并获得了硅酸钠溶液,为进一步开发白炭黑等化工产品奠定了基础。

1 实验部分

1.1 原料

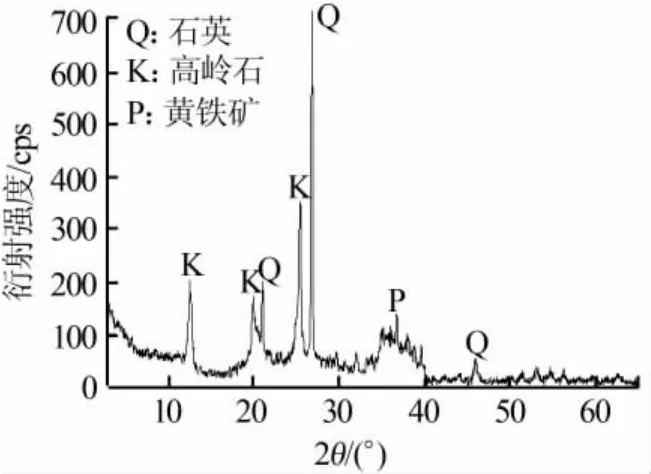

运用XRF对煤矸石样品进行主次量成分分析,其组成(质量分数):SiO2,53.77%;Al2O3,17.20%; Fe2O3,7.56%;CaO,2.83%;MgO,0.77%;TiO2,1.76%;K2O,0.77%;Na2O,0.21%。图1为煤矸石样品的XRD谱图。

图1 煤矸石的XRD谱图

煤矸石样品的烧失量为14.59%,结合分析数据可知,该矿样的主要矿物组成为高岭石和石英,还含有黄铁矿、碳质等。

1.2 试剂及仪器

试剂:Na2CO3、NaOH、乙二胺四乙酸(EDTA)、NH4Cl、无水CaCl2、CaCO3、硫酸、乙醇、苯二甲酸氢钾、5-磺基水杨酸、氨水等,均为分析纯。

仪器:ARL9900XP+型X射线荧光光谱仪(XRF)、TD-2500型X射线多晶衍射仪(XRD)、XLV型箱形高温炉、DZ-88型电热恒温真空干燥箱、HH-S2型数显恒温水浴锅、JJ-1A型数显电动搅拌器等。

1.3 实验过程

先将煤矸石破碎至粒径小于74 μm,在750℃下煅烧2 h以除去碳等有机质,再将该煤矸石煅烧粉加入硫酸中于一定条件下反应,反应结束后计算总的杂质去除率;向除杂后的酸浸粉中加入一定质量的碳酸钠固体,混合均匀后在马弗炉中于一定温度下煅烧一定时间,加水溶解得到硅酸钠溶液。

2 结果与讨论

2.1 煅烧产物的XRD分析

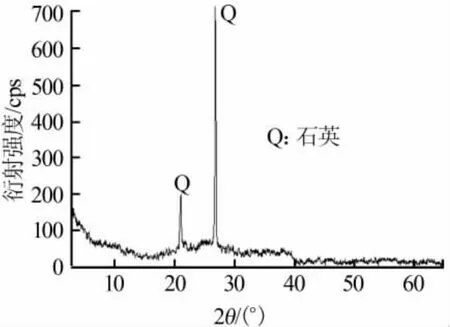

图2为煤矸石煅烧粉的XRD谱图。由图2可知,煅烧后煤矸石中的高岭石、黄铁矿等物质的衍射峰消失,而石英的衍射峰依然存在,这表明单纯的煅烧只能破坏煤矸石中的高岭石、黄铁矿等矿物的晶形结构,而不能破坏石英的晶型结构。

图2 煤矸石煅烧粉的XRD谱图

2.2 酸浸去除金属氧化物反应条件的确定

煅烧后,煤矸石中的有机质及水等被脱去,煤矸石粉呈浅砖红色,此时产物的主要成分是石英及无定形态的SiO2、Al2O3、Fe2O3等氧化物。实验采用硫酸溶解其中的金属氧化物,考察了不同反应条件对金属氧化物总去除率的影响。

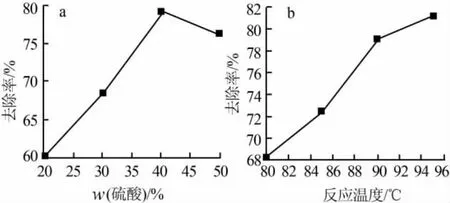

1)硫酸浓度。酸浓度会影响反应速率,酸浓度过高则黏度太大,不利于杂质离子的扩散,浓度太低则反应速率降低。在反应时间为5 h、液固比(mL/g)为8、反应温度为95℃的条件下,考察了不同硫酸质量分数(20%、30%、40%、50%)对金属杂质去除率的影响,如图3a所示。从图3a可见,金属氧化物的去除率随硫酸浓度的增加而增加,当硫酸质量分数为40%时,金属杂质总去除率达到最大(86.93%);当硫酸浓度进一步增大时,杂质的去除率反而降低,这说明硫酸浓度太高时,会影响过程的传质,使铝铁等杂质离子不能有效地从固相扩散到液相中。因此,实验选择适宜的硫酸质量分数为40%。

2)反应温度。在反应时间为5 h、液固比(mL/g,下同)为8、硫酸质量分数为40%的条件下,考察了不同反应温度(80、85、90、95℃)对金属杂质去除率的影响,如图3b所示。从图3b可见,杂质离子的去除率随反应温度的升高而增加,温度越高,铝铁等杂质离子的去除率越高。因此,实验选择适宜的反应温度为95℃。

图3 硫酸浓度(a)和反应温度(b)对金属去除率的影响

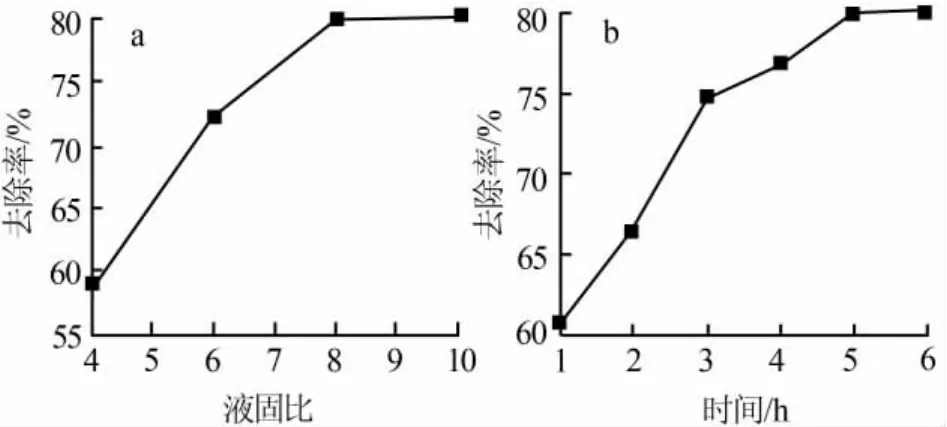

3)液固比。在反应时间为5 h、硫酸质量分数为40%、酸浸温度为95℃的条件下,考察了不同液固比(4、6、8、10)对金属杂质去除率的影响,结果如图4a所示。从图4a可见,铝铁等杂质离子的去除率随着液固比的增大而增加。当液固比过小时,硫酸量不足,且体系中的液相部分较少,不利于铝铁等杂质离子的扩散,导致去除率偏低;当液固增大时,硫酸的量相对充足,液相部分所占的比例较大,有利于传质过程的进行,所以去除率随着液固比的增大而提高。综合考虑,实验选择适宜的液固比为8。

4)反应时间。在硫酸质量分数为40%、酸浸温度为95℃、液固比为8的条件下,考察了不同反应时间(1、2、3、4、5、6 h)对金属杂质去除率的影响,如图4b所示。从图4b可见,去除率随反应时间的延长而提升,当反应时间超过5 h时,去除率增幅很小。因此,实验选择适宜的酸浸时间为5 h。

图4 液固比(a)和反应时间(b)对去除率的影响

根据以上的结论,将煤矸石粉采用750℃煅烧2 h、H2SO4质量分数为40%、液固比为8∶1、95℃硫酸酸浸5 h的条件处理,并分析了产物的化学组成(质量分数):SiO2,81.1%;CaO,2.83%;MgO,0.77%;Al2O3,4.30%;Fe2O3,0.72%;TiO2,2.24%。经对比可知,煅烧及酸浸除杂后,原料中的金属离子的含量大大降低,SiO2的含量相对提高。

2.3 纯碱碱融产物的XRD分析

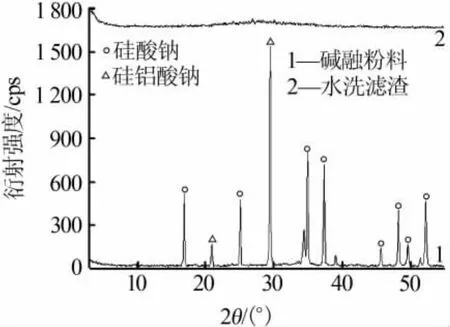

煤矸石酸浸粉中含有的SiO2,一部分是可溶于碱液的无定形SiO2,另一部分是石英晶体,为了提高煤矸石中硅元素的利用率,需将石英成分活化。实验采用将除杂以后的酸浸粉碱融,将石英转化为易溶于水的Na2SiO3的方法以提高硅元素的利用率。图5为碱融后的粉料、及水洗后的滤渣的XRD谱图。从图5可见,酸浸粉经碱融后,石英的特征峰消失,出现了硅酸钠的衍射峰,可知经碱融后,石英及无定形态的SiO2转化为硅酸钠,水洗后所剩滤渣的XRD为弥散峰,可知硅酸钠溶解进入了溶液。结果表明,该法有效地活化了全部石英及部分无定形态的SiO2。

图5 碱融后的粉料及水洗后的滤渣的XRD谱图

2.4 纯碱碱融条件对硅元素溶出率的影响

1)碱融温度。将酸浸粉按m(酸浸粉)∶m(碳酸钠)=1∶1.5加入碳酸钠,考察了采取不同温度煅烧2 h对硅元素的溶出率的影响,结果见图6a。从图6a可见,硅元素的溶出率随碱融温度提高先增加而后略有减少,当温度低于700℃时,不能充分将石英活化;到800℃时,硅元素的溶出率最高;当温度过高时,粉料烧结,不利于硅的溶出。因此,实验选择适宜的碱融温度为800℃。

2)酸浸粉与碳酸钠质量比。将酸浸粉在800℃下碱融活化2 h,考察了酸浸粉与碳酸钠的质量比对水溶后硅元素溶出率的影响,结果见图6b。从图6b可见,硅元素的溶出率随酸浸粉与碳酸钠质量比的增大而增大,但当m(酸浸粉)∶m(碳酸钠)>1∶1.5时,硅元素溶出率增幅很小。当m(酸浸粉)∶m(碳酸钠)=1∶1时,酸浸粉与碳酸钠熔融成坚硬固体,这是因为碳酸钠少,不能产生足够的CO2气体将混合物料撑开形成蓬松粉体,所以不利于硅元素的溶出,导致溶出率低;当m(酸浸粉)∶m(碳酸钠)>1∶1.5时,碳酸钠已经将煤矸石中的晶体SiO2活化完全,SiO2的转化率已较完全,所以硅元素溶出率增加不显著。因此,实验选择适宜的酸浸粉与碳酸钠质量比为1∶1.5。

3)碱融时间。按m(酸浸粉)∶m(碳酸钠)=1∶1.5配加碳酸钠,在800℃下反应,考察了碱融时间对硅元素溶出率的影响,结果见图6c。从图6c可见,碱融时间在1~2 h时,硅元素的溶出率随时间的延长急剧增加;当碱融时间为3 h时,溶出率随碱融时间的延长增幅很小,继续延长时间则粉料容易结块导致溶出率降低。因此,实验选择适宜的纯碱融时间为2 h。

图6 碱融条件对硅元素溶出率的影响

3 结论

1)将煤矸石粉在750℃煅烧2 h,除去了碳等有机质,再在95℃、液固比为8∶1、质量分数为40%的硫酸中酸浸5 h,铁和铝等金属杂质离子的去除率可达86.93%;2)在m(酸浸粉)∶m(碳酸钠)=1∶1.5、碱融温度为800℃、碱融时间为2 h的条件下,可使石英及无定型二氧化硅的溶出率大于75%。

参考文献:

[1]任根宽,张克俭.煤矸石提取氧化铝工艺研究[J].无机盐工业,2010,42 (8 ):54-56

联系方式:kongdeshun518@163.com

中图分类号:TQ131.12

文献标识码:A

文章编号:1006-4990(2013)08-0042-03

收稿日期:2013-02-27

作者简介:孔德顺(1974—),男,副教授,硕士,主要从事矿产资源的深加工与利用研究,已公开发表论文10余篇。

*基金项目:六盘水市煤系固体废弃物资源化利用创新团队资助(52020-2012-04-01-02);贵州省教育厅重点科研项目资助(2011年度);贵州省煤炭资源清洁高效利用科研实验平台资助(黔科平台[2011]4003)。

Experimental study on preparation of sodium silicate by purification of gangue and alkali melting activation

Kong Deshun,Wu Hong

(Department of Chemistry and Chemical Engineering,Liupanshui Normal University,Liupanshui 553004,China)

Abstract:In order to utilize silicon in the coal gangue to prepare sodium silicate,the gangue powder was calcined at 750℃for 2 h firstly,then the organic matters were removed and the crystal structures of the minerals,such as kaolin in the gangue were destroyed.The calcined gangue powder was leached in sulfuric acid with mass fraction of 40%and liquid to solid ratio of 8∶1 at 95℃for 5 h.The total removal ratio of impurity metal ions,such as iron and aluminum was 86.93%;the influences of the alkali melting activation conditions on the dissolution ratios of silicon element were investigated,then the suitable activation conditions were obtained:the mass ratio of acid leaching powder to sodium carbonate was 1∶1.5,the alkali melting temperature was 800℃,and the alkali melting time was 2 h.Under these conditions silicon element dissolution ratio was more than 75%and the sodium silicate solution was obtained finally.

Key words:gangue;purification;alkali melting;sodium silicate