太钢炼焦工艺技术及装备技术进步的实践

2013-04-08田秀林焦玉杰

田秀林 焦玉杰

1.前言

进入21世纪,在国家经济发展需求及焦化行业技术发展的推动下,太钢率先引进了国际先进的7.63m焦炉炼焦工艺及其装备技术,并先后投资配套建设干熄焦工艺、脱硫制酸工艺、煤调湿工艺等,提高了炼焦技术整体水平。在工程建设和生产实践中,太钢围绕炼焦生产及各分工序环节,将先进工艺技术进行系统地集成优化,实现了炼焦工艺技术水平和装备技术水平的提升。

2.焦炉大型化为主导的优势

2003年,国内焦炉炉型最大为6m焦炉,配套的焦炉机械装备技术比较成熟。太钢分析对比当时国内、国际炼焦技术情况,论证研究工艺技术、装备先进性、环保技术、建设费用、产能情况等,最终决定引进德国7.63m炼焦工艺技术,从而带动了我国兴建7.63m焦炉的建设高潮,大幅度提升了我国炼焦工艺技术水平。

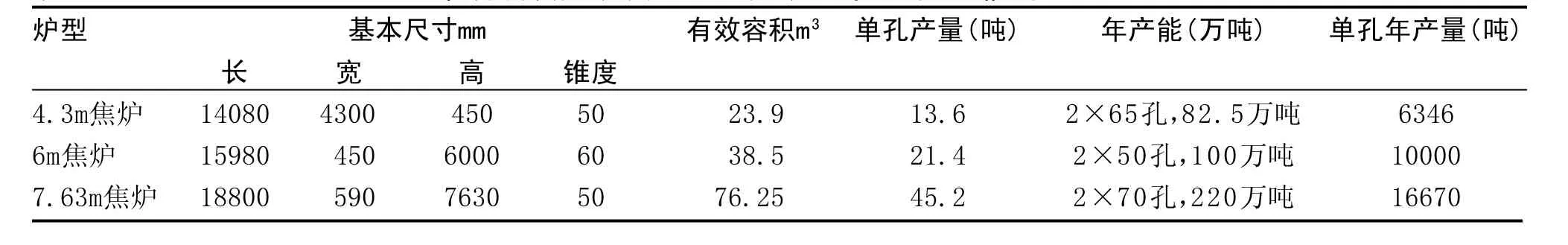

2.1 常规炉型与7.63米焦炉尺寸、产能对照 (见表1)

2.2 7.63米焦炉炼焦工艺技术优势

(1)焦炉炉体采用了双联火道、废气循环、复热式、蓄热室分格、空气分段供给等技术,炭化室横向、纵向、高向温度均匀,保证焦炭成熟;

(2)炉体主体部位都采用硅砖,炉体结构严密,砖型设计合理,最大限度减少蓄热室封墙的漏气;

(3)焦炉炉体采用废气循环、分段加热组合的结构,最大限度地降低焦炉燃烧废气中氮氧化物的浓度;

(4)炉体砌筑用耐材分类细化,分部位、分区段采用不同性能的耐材,耐材特性、优势得到发挥应用,炉体表面散热降低,最大限度的控制炉体膨胀,延长炉体寿命。

(5)焦炉护炉铁件炉门、炉框、保护板、纵横拉条大型化,结构设计合理,材质提升,调节便利,炉体膨胀受控;

(6)焦炉集气管系统设计采用PROven技术,实现单孔炭化室压力的单独调节;

(7)结合机械液压、电气自动化控制最新技术,实现焦炉自动加热,减轻工人劳动强度;

(8)焦炉温度调节措施由传统的上调式发展为先进的下调式(下部调节喷嘴板),调节作业更为便利、措施量化可测、受控;

(9)焦炉作业环境改善,煤气设施减少,煤气短缺及超压情况特殊设计安全应急设施,保证作业安全。

3.行业先进工艺技术的最佳集成

根据行业准入条件要求,太钢投资建设了干熄焦、煤调湿、脱硫脱氰等工艺,实现了整体工艺技术的提升。

3.1 干熄焦工艺

干法熄焦是利用冷的惰性气体在干熄炉内与红焦直接换热,从而冷却焦炭。随着21世纪初国内干熄焦技术推广应用,设备国产化日趋成熟。2008年5月,为回收红焦热量、节约水资源,消除湿熄焦产生的污染、缓解炼焦煤短缺状况、改善焦炭质量,太钢建成两套150吨/小时处理能力的干熄焦装置。经过三个月的生产调试,并不断改进优化,实现了干熄焦稳定运行。2011年,干熄焦率达到97.22 %,保证了焦炭产品质量稳定,为炼铁大容积高炉顺行、降低配煤成本创造了条件。

表1 常规顶装焦炉及7.63米焦炉基本尺寸、产能对比

3.2 煤调湿工艺

2008年12月,太钢和国内设计单位联合开发的煤调湿工艺投产,该工艺采用间接传热和烟气携湿降氧相结合的蒸汽管回转干燥的核心技术,以干熄焦发电后蒸汽作为干燥热源,并将焦炉烟道废气引入蒸汽管回转筒干燥机作为载气和部分热源,成功地将煤调湿技术首家应用于7.63m焦炉,处理能力达到400吨/小时,满足两座7.63m焦炉连续生产用煤,出口煤料水分稳定受控7.0%-7.5%。该技术的核心设备蒸汽管回转干燥机在设计、制造、自动控制技术、安全技术等方面以行业最先进技术集成创新,工艺技术取得实质性突破。

煤调湿技术的应用,提升了太钢炼焦工艺技术水平,实现了“四提高、三降低、一减少”,即提高入炉煤堆密度、提高焦炉作业稳定性、提高生产能力、提高产品质量;降低炼焦耗热量、降低酚氰废水量、降低配煤成本;减少温室效应,平均每吨入炉煤可减少约35.8千克的CO2排放量。煤调湿工艺技术是能源阶梯利用、节能环保技术应用的成功范例,经济效益、社会效益显著。

3.3 脱硫脱氰制酸工艺

国内煤气脱硫脱氰工艺种类较多,有AS法脱硫脱氰技术、HPF 氨法脱硫、真空碳酸盐法等,不同的工艺投用后存在脱硫效率低、废液处理难、设备腐蚀、硫膏滞销等问题。

在分析国内采用工艺情况后,结合太钢工序衔接、总图布置的特点,太钢引进乌克兰脱硫工艺、丹麦托普索制酸工艺,创造性的将乙醇胺脱硫脱氰工艺与制酸工艺技术相结合,解决了系统配置、设备转化制造等问题,实现最佳生产效果。脱硫工序布置在洗苯脱苯工序后,将焦炉煤气中的硫化氢脱除到200mg/m3,每年生产纯度96%以上的硫酸1.8万吨,硫酸产品用于焦化硫铵生产或太钢后部轧钢工序,实现循环利用;煤气中硫化氢含量降低,既保证了不锈钢表面质量合格,同时每年减排二氧化硫约1.2万吨。

7.63 m焦炉建成及干熄焦工艺、煤调湿工艺、脱硫脱氰工艺的投用,从入炉煤预处理工艺源头抓起,将7.63m焦炉工艺与其它新工艺技术紧密衔接、工艺参数配合调整、不断改进优化,摸索出适用于7.63m焦炉的生产工艺技术,整体工艺配置合理、科学,行业领先。

4.先进装备技术、自动控制技术的融合应用

4.1 焦炉机械国产化、自动控制水平提升

7.63 米焦炉的建设中,提高焦炉机械及其配套设备电气自动化程度,关键的焦炉四大车制造技术实现国产化。焦炉移动机械各单元操作PLC控制,人机界面,通过Wincc操作系统,无线数字通讯,采用变频调速实现操作精确控制;所有设备均为一人操作,一点定位停车,炉号自动识别,机、焦侧车辆联锁对位、操作安全系数提高,定位准确度±5mm;推焦操作与除尘地面站风机操作联锁控制,并配备应急柴油发电机保证应急状态下安全生产;推焦车、拦焦车上配备炉门炉框自动清扫、头尾焦收集装置,同时配备炉门烟尘逸散物处理设施,减少粉尘污染。焦炉机械设计中更多的体现“以人为本”理念,考虑人体仿生学、绿色工厂等元素,创造良好的作业环境;焦炉机械的引进、国产化提升了焦炉机械装备制造业得整体水平。

4.2 仪表控制技术的提升、信息化建设

焦炉及其配套工艺装备的技术升级,带动了工艺控制仪表的更新换代。生产监控仪表由上世纪90年代的电动单元仪表更新为先进的计算机自动监测仪表,数据准确,实时监控运行情况,自动生成运行趋势;同时实现了运行数据的储存记录,与计算机联网、分析运行情况;仪表单元体积小,元件使用寿命长,减轻工人维护工作量;仪表功能覆盖生产管理的全工序过程,工艺运行需求的温度、压力、流量、煤气热值、废气成分、产品储罐液位、煤罐料位、入炉煤水分的在线监控、运行趋势等关键生产工艺管控指标实现自动采集、实时监控,生产管理严谨、科学,调节可控性提高。

加强信息化建设,公司建立了ERP信息管理系统和能源数据自动采集系统,将生产过程用到原料、产品、各种能源介质参数统一采集,实现了生产实时监控、资源能源调配和定单管理等。

5.采取先进环保技术,建设资源可循环、能耗低的清洁焦化厂

5.1 焦炉环保技术

焦炉生产中90%的烟尘来自装煤和出焦作业,为消除这两大污染源,焦炉生产主流程中采取有效措施,改善了炼焦生产操作环境,主要措施如下:

焦炉装煤采用PROven技术、集气管负压,单独调节炭化室压力,实现无烟装煤;

出焦采用除尘地面站、焦炉出焦过程采用皮带移动密封技术,减少推焦阵发性烟尘污染;

机侧车载除尘器收集焦炉机侧摘门、推焦、平煤、尾焦、清门和清框产生的烟尘;

严格控制炼焦过程中污染物质,采用上升管水封、炉门严密、装煤孔座严密等技术,保证焦炉逸散物的达到控制标准。

5.2 大气粉尘治理技术

煤罐改进,淘汰露天煤场,使用封闭式储、配煤罐14个,储煤能力10万吨。煤罐既有利于煤种单独存放,消除混煤现象,提高配煤准确性,又消除了煤粉扬尘污染。

加强对无组织排放的控制,对转运站、受料点设置集尘罩、落实密封措施,转运站通廊设置通风除尘设施及喷水抑尘设施。

根据环保要求,控制有组织排放,在全厂有关粉尘泄漏点设立15台布袋除尘器,采用涤纶针刺毡、高效覆膜滤料等,排放浓度≤20mg/Nm3;除尘灰采用全封闭罐车运输,消除过程粉尘逸散。

5.3 大气污染综合治理技术

化产尾气治理,将苯罐逸散气体收集后,采用冷凝换热工艺,气态苯冷却成液态自流回苯罐,消除苯气味污染;焦油船、其它罐槽等设施的逸散气体,经洗涤塔净化后,利用焦炉烟囱吸力高空排放,消除环境异味。

5.4 粉尘循环利用技术

将焦油渣、脱硫废液、除尘灰和配合煤配合,经型煤设备制造型煤,型煤随配合煤送入煤塔。型煤的配入,改善了煤料粘结性、增加装入煤堆密度;同时循环利用了化产废渣、废液等。

5.5 污水处理

太钢酚氰污水处理系统是一套对炼焦、煤气净化及焦化产品回收等生产过程中所产生的废水进行集中处理的环保设施。焦化废水处理采用缺氧-好氧生物脱氮工艺,由预处理、生化处理和污泥处理等工艺过程组成,处理后的废水指标达到COD≤100 mg/L,氨氮≤5mg/L,油≤0.5 mg/L,挥发酚≤0.5 mg/L,满足标准要求。经过处理后的废水在公司内部循环使用,实现了工业污水“零”排放。

5.6 建立能源转换、回收利用型焦化厂

焦化生产是能源转换的过程,通过工艺技术优化改进,努力提高生产过程的能源回收效率,降低能耗。主要措施有:采用高压干熄焦发电技术,回收红焦显热,吨焦发电量达到126.3千瓦时;并对脱硫制酸工序、煤调湿工序产生的蒸汽冷凝水进行回收,阶梯利用热量保供公司生活服务区使用,最终供动力总厂锅炉,年创效益110万元;利用化产循环水余热,供周边居民冬季采暖使用,供热面积达到65万平方米。加强能源体系管理,公司构建能源网络系统,实现能源管理网络化,实现能源介质在线监测、调度和管理。

6.结语

太钢通过引进外方先进技术,科学创新地集成国内焦化工艺、机械制造、自动控制等领域的最新技术,建成了技术优势明显7.63m大焦炉及清洁生产、绿色环保的配套工厂,大幅度提升焦炭生产能力及工艺技术水平,突破了传统焦化生产高能耗、低效率、污染大的 “瓶颈”,实现了“优质、高效、节能、环保、低成本” 的管理目标。经过不断深入开发和优化完善,焦化生产运行、产品质量、能源消耗、劳动生产率等指标创造了同行业最佳水平,对整个行业的科技进步起到推动和借鉴作用